Изобретение относится к металлургии ферросплавов, а именно к составам смесей для рафинирования марганцевых, ферросплавов, и может быть использовано для дефосфорации силикомарганца.

Для дефосфорации силикомарганца известна смесь, содержащая известь и глинозем в соотношении 2: 1 [1] При обработке этой смесью жидкого силикомарганца в восстановительных условиях в агрегате с углеродистой футеровкой при кратности образующегося шлака, равной 2, достигается степень дефосфорации 35-40% При кратности шлака, равной 0,1-0,2, степень дефосфорации не превышает 5% Равновесие по фосфору между металлом и шлаком устанавливается после 15-20 мин выдержки расплавленного металла в контакте со шлаком, образовавшимся при плавлении смеси. На практике эта смесь не используется, так как расход образующих смесь компонентов по массе вдвое превосходит количество обрабатываемого металла, а по объему вчетверо, что требует значительных энергетических затрат на нагрев и плавление смеси, необходимо также создание специального агрегата, обеспечивающего восстановительные условия при обработке силикомарганца известково- глиноземистым шлаком, образующимся при плавлении данной смеси. Восстановительные условия необходимы для предотвращения окисления марганца и кремния из металла, однако и в этом случае со шлаком теряется 10-12% кремния, содержащегося в силикомарганце.

Целью изобретения является повышение степени дефосфорации, сокращение потерь кремния и марганца из металла, снижение кратности образующегося шлака, ускорение протекания процесса при проведении дефосфорации силикомарганца.

Смесь для дефосфорации силикомарганца включает известь, кварцит, малофосфористый марганцевый шлак и плавиковый шпат при следующем соотношении компонентов, мас. Кварцит 15-40

Малофосфористый марганцевый шлак 15-40 Плавиковый шпат 5-10 Известь Остальное

Предлагаемая смесь позволяет достичь степень дефосфорации 30-40% при кратности шлака, образующегося при плавлении смеси, на порядок меньшей и равной 0,15-0,20 в слабоокислительных условиях, легко достижимых на практике при плавке под шлаком, при существенном сокращении потерь кремния и марганца силикомарганца. При плавлении предлагаемой смеси образуется шлак, обладающий достаточно высокой фосфатной емкостью, что позволяет достичь требуемого уровня дефосфорации силикомарганца при низкой кратности шлака. Образующийся при плавлении смеси шлак защищает расплав силикомарганца от контакта с атмосферой. Наличие в смеси кварцита и малофосфористого марганцевого шлака позволяет получить в шлаке содержание оксида кремния и оксида марганца в количествах, предотвращающих окисление кремния и марганца из расплава. Плавиковый шпат, содержащийся в смеси, обеспечивает легкоплавкость образующегося шлака, что способствует ускорению протекания процесса дефосфорации. Для дефосфорации силикомарганца предлагаемой смесью не требуется создание специального плавильного агрегата. Процесс может быть осуществлен в обычном агрегате, например, при выпуске силикомарганца из печи в ковш, на дно которого предварительно засыпана смесь, или в случае твердого силикомарганца при расплавлении его совместно со смесью в индукционной печи.

С целью ускорения формирования рафинирующего шлака и снижения стоимости смеси она может дополнительно содержать:

а) отвальный шлак процесса выплавки силикомарганца при следующем соотношении компонентов, мас. Кварцит 5-40

Малофосфористый марганцевый шлак 5-40

Отвальный шлак силикомарганца 1-75 Плавиковый шпат 5-10 Известь Остальное

б) отвальный шлак процесса выплавки углеродистого ферромарганца при следующем соотношении компонентов, мас. Кварцит 5-40

Малофосфористый марганцевый шлак 5-40

Отвальный шлак углеро- дистого ферромарганца 1-75 Плавиковый шпат 5-10 Известь Остальное

в) отвальный шлак процесса выплавки металлического марганца при следующем соотношении компонентов, мас. Кварцит 10-40

Малофосфористый марганцевый шлак 5-40

Отвальный шлак метал- лического марганца 1-75 Плавиковый шпат 5-10 Известь Остальное

г) отвальные шлаки процессов выплавки силикомарганца, углеродистого ферромарганца и металлического марганца при следующем соотношении компонентов, мас. Кварцит 5-40

Малофосфористый марганцевый шлак 5-40

Отвальный шлак сили- комарганца 1-75

Отвальный шлак углеро- дистого ферромарганца 1-75

Отвальный шлак метал- лического марганца 1-75 Плавиковый шпат 5-10 Известь Остальное

Добавление отвальных шлаков в смесь для дефосфорации силикомарганца, с одной стороны, ускоряет процесс ее плавления за счет увеличения доли плавленых продуктов в смеси, ускоряя тем самым протекание процесса дефосфорации, с другой удешевляет смесь, так как сокращается расход извести, кварцита и малофосфористого марганцевого шлака при неизменном составе рафинирующего шлака.

По результатам исследований выбранное количество кварцита, малофосфористого марганцевого шлака и плавикового шпата в смеси повышает степень дефосфорации силикомарганца, снижает кратность образующегося рафинирующего шлака, сокращает потери кремния и марганца из металла, ускоряет протекание процесса дефосфорации.

Снижение количества кварцита в смеси ниже 15% приводит к повышению тугоплавкости шлака и повышению потерь кремния из металла, в результате ухудшаются показатели процесса дефосфорации. Повышение количества кварцита в смеси выше 40% приводит к снижению основности рафинирующего шлака и соответственно к снижению степени дефосфорации силикомарганца.

Снижение количества малофосфористого марганцевого шлака в смеси ниже 15% приводит к повышению потерь марганца из металла. Повышение количества малофосфористого марганцевого шлака в смеси выше 40% приводит к снижению фосфатной емкости шлака и ухудшению показателей процесса дефосфорации.

Выбранные пределы по содержанию в смеси плавикового шпата обеспечивают наиболее полное протекание процесса дефосфорации. Снижение (< 5%) и повышение (> 10%) доли плавикового шпата в смеси приводит к снижению степени дефосфорации силикомарганца, в первом случае за счет повышения тугоплавкости шлака, во втором за счет снижения фосфатной емкости шлака.

Выбранные пределы по содержанию в смеси отвальных шлаков процессов выплавки силикомарганца, углеродистого ферромарганца и металлического марганца обеспечивают наиболее полное протекание процесса дефосфорации без изменения химического состава образующегося при плавлении смеси рафинирующего шлака. Снижение доли этих отвальных шлаков в смеси ниже 1% приводит к тому, что добавки этих шлаков практически не влияют на показатели дефосфорации. Повышение доли этих отвальных шлаков в смеси выше 75% приводит к ухудшению показателей процесса дефосфорации за счет изменения оптимального химического состава рафинирующего шлака.

П р и м е р. Для составления смеси использовали известь (90% СаО), кварцит (96% SiO2), плавиковый шпат (99,5 СаF2), малофосфористый марганцевый шлак (50-55% MnO; 28-32% SiO2; 5-8% CaO; 0,10-0,12% P), отвальный шлак силикомарганца (15-18% MnO; 48-50% SiO2; 17-19% CaO; 0,012% P), отвальный шлак углеродистого ферромарганца (16-19% MnО; 33-35% SiO2; 36-38% CaO; 0,02% P), отвальный шлак металлического марганца (16-20% MnO; 27-29% SiO2; 44-46% CaO; 0,003% P).

Компоненты смеси в указанном выше соотношении вместе с силикомарганцем загружали в индукционную печь. Процесс вели периодически с полным проплавлением шихты. После расплавления, отделения шлака от металла и выдержки в течение 5-10 мин расплав сливали из печи в изложницу.

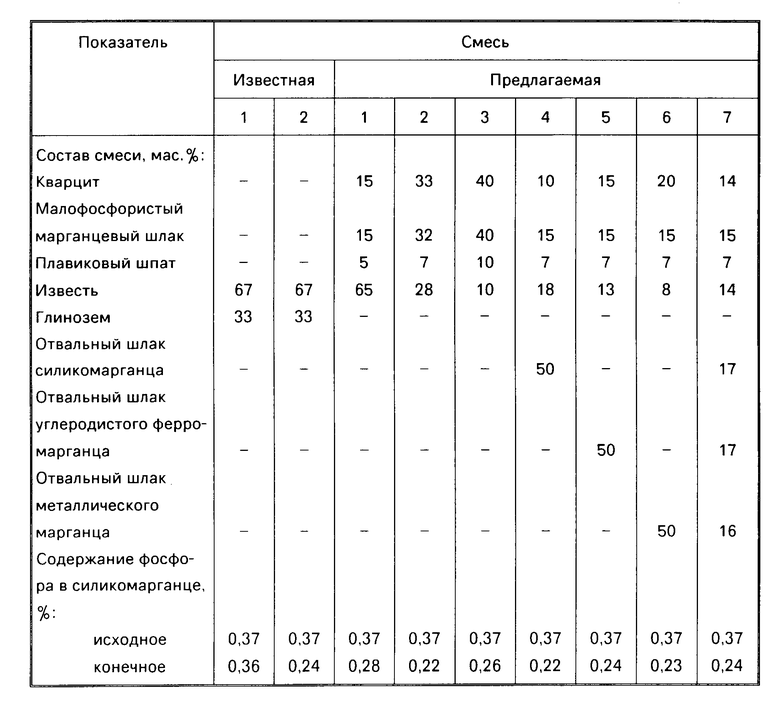

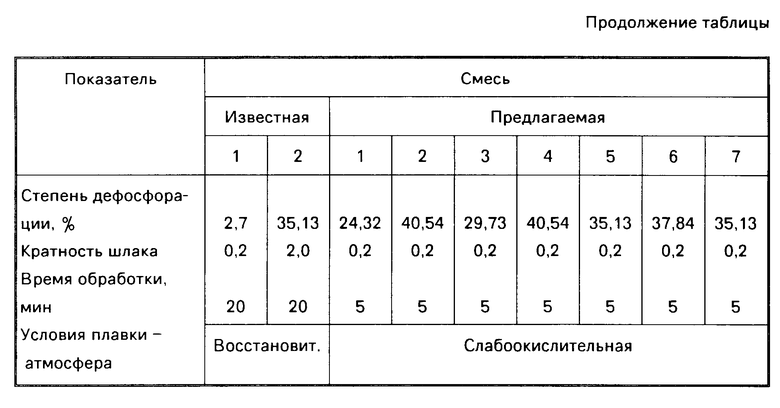

Варианты предлагаемого состава смеси и известной, а также результаты их использования приведены в таблице.

Как видно из таблицы, преимуществом использования для дефосфорации силикомарганца предлагаемых смесей является возможность достижения степени дефосфорации 30-40% при кратности шлака 0,2, при использовании смеси известного состава для достижения такой степени дефосфорации требуется кратность шлака 2, т.е. в предлагаемом варианте кратность шлака на порядок ниже, чем в прототипе, при кратности шлака 0,2 в случае известной смеси степень дефосфорации не превышает 3% Время обработки силикомарганца предлагаемыми смесями составляет 5 мин, а в случае известной смеси для достижения той же степени дефосфорации требуется не менее 20 мин. Еще одним преимуществом предлагаемой смеси является возможность использования ее в слабоокислительных условиях, а при обработке силикомарганца известково-глиноземистой смесью требуется создание восстановительных условий. Существенное снижение расхода рафинирующих материалов при использовании предлагаемой смеси, а также сокращение энергетических затрат, необходимых для протекания процесса, за счет снижения времени обработки, позволит снизить себестоимость готового продукта.

Наиболее оптимальным является состав смеси по вариантам 2 и 4, при обработке силикомарганца смесями такого состава кратностью 0,2 достигается степень дефосфорации 40,54% а при обработке силикомарганца смесью известного состава максимальная степень дефосфорации при такой же кратности шлака не превышала 2,7% При использовании составов смесей для дефосфорации силикомарганца, содержание компонентов в которых меньше предложенного минимального и больше предложенного максимального, приводит к понижению степени дефосфорации силикомарганца.

Технико-экономические преимущества предлагаемой смеси заключаются в том, что ее использование позволяет значительно повысить степень дефосфорации силикомарганца в процессе его рафинирования при существенно более низком расходе рафинирующей смеси без заметных потерь кремния и марганца за счет окисления металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАРГАНЦА | 1999 |

|

RU2148102C1 |

| Способ выплавки передельного малофосфористого марганцевого шлака с получением товарного низкофосфористого углеродистого ферромарганца | 2018 |

|

RU2711994C1 |

| СПОСОБ ПРОИЗВОДСТВА МАЛОФОСФОРИСТОГО УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 1991 |

|

RU2033455C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2007 |

|

RU2347835C2 |

| Способ выплавки среднеуглеродистого ферромарганца | 2018 |

|

RU2710706C1 |

| Шихта для выплавки марганцевых ферросплавов | 1981 |

|

SU973631A1 |

| Шихта для выплавки низкофосфористого углеродистого ферромарганца | 1981 |

|

SU1002390A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 1995 |

|

RU2104311C1 |

Использование: относится к черной металлургии. Предложено пять смесей для рафинирования силикомарганца. Первая смесь содержит в своем составе компоненты, мас. кварцит 15-40; МФШ 15-40; плавильный шпат 5-10; известь - остальное. Вторая смесь содержит в своем составе компоненты, мас. кварцит 15-40; МФШ 15-40; отвальный шлак силикомарганца 1-75; плавиковый шпат 5-10; известь остальное. Третья смесь содержит в своем составе компоненты, мас. кварцит 15-40; МФШ 15-40; отвальный шлак углеродистого ферромарганца 1-75; плавиковый шпат 5-10; известь остальное. Червертая смесь содержит в своем составе компоненты, мас. кварцит 10-40; МФШ 15-40; отвальный шлак металлического марганца 1-75; плавиковый шпат 5-10; известь остальное. Последняя смесь содержит в своем составе компоненты, мас. кварцит 15-40; МФШ 15-40; отвальный шлак углеродистого ферромарганца 1-75; отвальный шлак силикомарганца 1-75; отвальный шлак металлического марганца 1-75; плавиковый шпат 5-10, известь остальное. 4 з. п. ф-лы, 1 табл.

Кварцит 15 40

Малофосфористый марганцевый шлак 15 40

Плавиковый шпат 5 10

Известь Остальное

2. Смесь по п.1, отличающаяся тем, что она дополнительно содержит отвальный шак силикомарганца при следующем соотношении компонентов, мас.

Кварцит 15 40

Малофосфористый марганцевый шлак 15 40

Отвальный шлак силикомарганца 1 75

Плавиковый шпат 5 10

Известь Остальное

3. Смесь по п.1, отличающаяся тем, что она дополнительно содержит отвальный шлак углеродистого ферромарганца при следующем соотношении компонентов, мас.

Кварцит 15 40

Малофосфористый марганцевый шлак 15 40

Отвальный шлак углеродистого ферромарганца 1 75

Плавиковый шпат 5 10

Известь Остальное

4. Смесь по п.1, отличающаяся тем, что она дополнительно содержит отвальный шлак металлического марганца при следующем соотношении компонентов, мас.

Кварцит 10 40

Малофосфористый марганцевый шлак 15 40

Отвальный шлак металлического марганца 1 75

Плавиковый шпат 5 10

Известь Остальное

5. Смесь по п.1, отличающаяся тем, что она дополнительно содержит отвальный шлак углеродистого ферромарганца, силикомарганца и металлического марганца при следующем соотношении компонентов, мас.

Кварцит 15 40

Малофосфористый марганцевый шлак 15 40

Отвальный шлак углеродистого ферромарганца 1 75

Отвальный шлак силикомарганца 1 75

Отвальный шлак металлического марганца 1 75

Плавиковый шпат 5 10

Известь Остальное

| Игнатьев В.С., Лизогуб В.А., Хитрик С.И | |||

| Дефосфорация марганцевых ферросплавов | |||

| Сб | |||

| Физико-химические основы металлургии марганца | |||

| М.: Наука, 1977, с.262. |

Авторы

Даты

1995-11-27—Публикация

1992-10-19—Подача