(54) ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамический флюс для механизированнойСВАРКи СТАли | 1979 |

|

SU823044A1 |

| Двухслойное электродное покрытие | 1982 |

|

SU1057220A1 |

| Порошковая проволока для сварки чугуна | 1988 |

|

SU1496972A1 |

| САМОЗАЩИТНАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ АУСТЕНИТНЫХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2004 |

|

RU2281843C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2455139C1 |

| Порошковая проволока для сварки среднелегированных высокопрочных сталей | 2023 |

|

RU2820636C1 |

| Низколегированная самозащитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2024 |

|

RU2832711C1 |

| Состав электродного покрытия для сварки хромоникелевых сталей | 1986 |

|

SU1362600A1 |

| Сварочный электрод | 1990 |

|

SU1754381A1 |

| Состав порошковой проволоки | 1978 |

|

SU770707A1 |

Изобретение относится к составу цгах :ты порошковой проволоки, предназначен ной для сварки преимущественно хромоникелевой аустенитной стали. Известна порошковая проволока для механизированной наплавки и сварки хромоникелеВой стали 1 , состоящая из металлической оболочки и порошкооб разной шихты следующего состава, вес. Фтористый кальций ,4-12 jQpyoKHCb титана4-12 Полевой шпат1-5 Хром металлический38-55 Ферромарганец10-2О Ферросилиций1-3 Ферротитан2-10 В состав шихты может быть введен железный порошок до 25%. Получение аустенитной и аустенитно ферритной структуры металла шва или наплавки обеспечивается за счет содер жания в составе шихты аначггелышго количества кокшонентов - аустенизаторовОднако такая порошковая проволока характеризуется недостаточно высокой стойкостью против образования горячих трешин в металле сварочных швов и наплавки, а также неудовлетворительной отделимостью шлаковой корки. Известна порошковая проволока для механизированной наплавки С 2 , содержащая, вес.%: Алк 1иниево-мйгниевый порошокО,3-О,6 Хром17-19 Никель1,8-2,5 Ферротитан1,3-1,8 Рутил4-5 Мрамор1-1,5 Плавиковый шпа-г4-6 Металлическая оболочка Остальное Однако известная порошковая проволока характеризуется высоким содержанием углерода и титана в наплавленном металле, что не обеспечивает высокой стойкости против образования горячих трепшн. Процесс наплавки характеризуется высокой чувствительностью к пористости металла наплавленных валиков, вследствие интенсивного выгорания магния на всех стадиях дугового процесса.

Целью изофетения является улучшение стойкости металла наплавки против образования горячих трещин, снижение его чувствителЬ:Ностн к пористости.

доставленная цель достигается тем, что состав шихты порошковой проволоки для сварки и наплавки хромоникелевой аустенитной стали, содержащий плавиковый шпат, рутил, хром, никель, ферроти f:.„-.,

тан, дополнительно содермсит натриевую селитру, ферромарганец, ферросилиций, цирконий и цирконовый концентрат при , следующем соотношении компонетгов, в шихте, вес.%:

Хром. 4е;5-48

Никель17-19

Ферромарганец4-4,5

Ферросилиций2-3

Натриевая селитра2,5-3,5

Цирконий0,8-1

Цирконовый концентрат2,5-3,5 Рутил7-9 Ферротитан 2,5-3 Плавиковый шпат Остальное Натриевая селитра введена в состав шихты с целью азотирования металла

трат

жидкой ванны, что способствует аустенизадии закристаллизовавшегося металла. Натриевая селитра способствует окислению в металле шва. Окислы натрия спо собствуют стабилизации дугового разряда.

Цирконий, как элемент, проявляющий высокую силу химического средства к

кислороду и азоту, повышает стойкость металла сварных швов и наплавки против образования горячих трещин. G целью снижения содержания водорода в металле шва, а следовательно, и уменьшения возможности образования пор, вызванных повышенным содержанием водорода, в шихту порошковой проволоки введен цирконовый концентрат. Кроме этого, последний, повьпаая жидкотекучесть шлака,

улучшает выделение из жидкого металла сварочной ванны и других газов, а также неметаллических включений, ферромарганец, ферросилиций введены в состав шихты, порошковой проволоки как для по-

вышения стойкости металла против образования горячих трещин, так и для обеспечения металла сварных швов требуемых механических свойств.

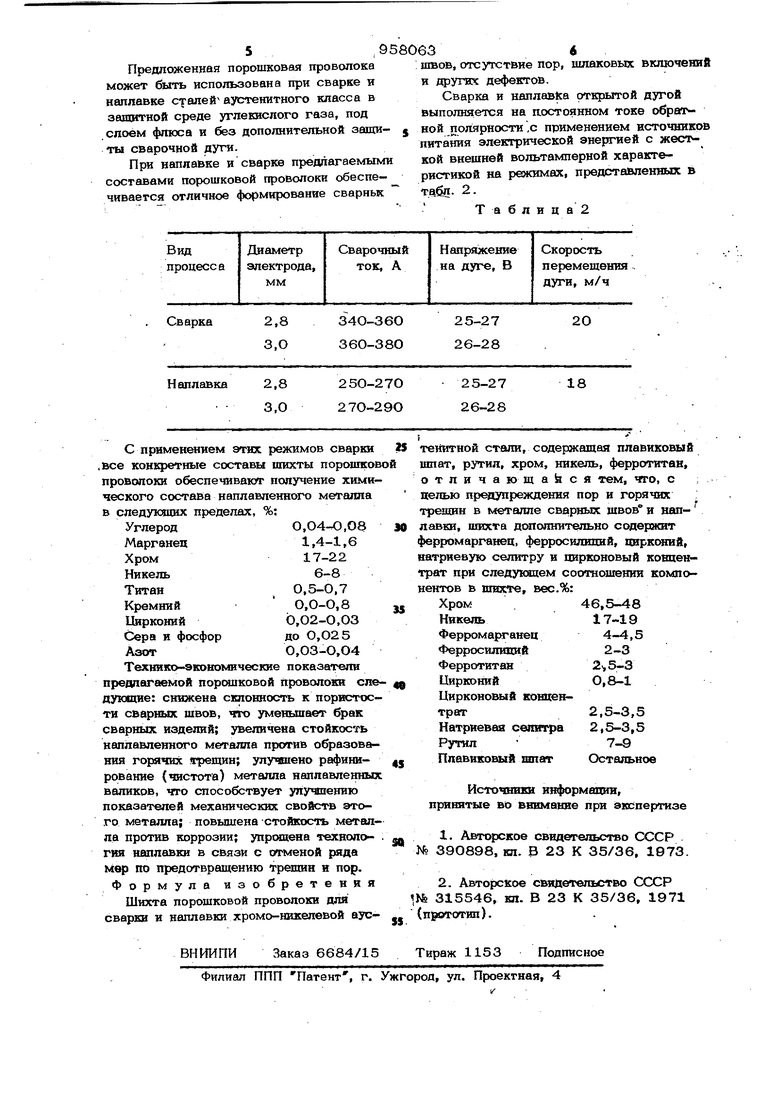

Конкретные составы шихты порошковой проволоки приведены в табл. 1.

Таблица

47

46,5

19 4 2 18,4 17

4 4,5 2,5

3

2,5

3,7 2,7

1 0,8 О,9 3,0 2,5

3,5 7 2 8

9

2,5

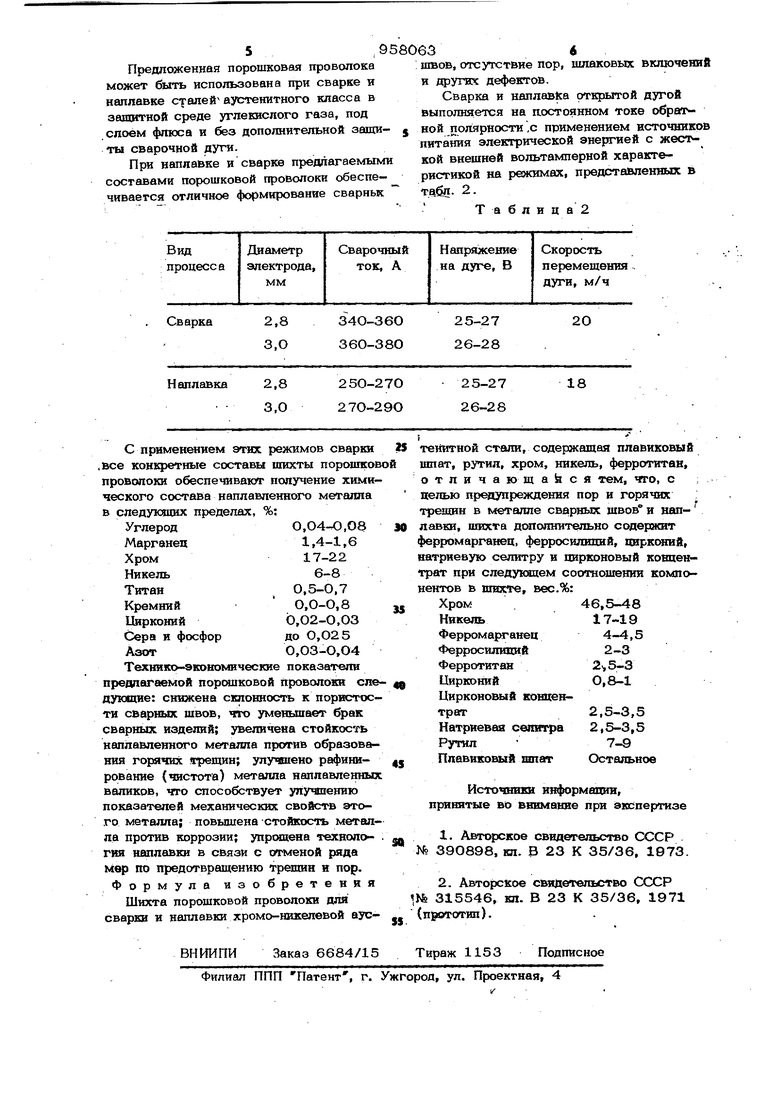

3 стальное Предпсхженная порошковая проволока может бьиъ использована при сварке и наплавке сталей аустенитного класса в защитной среде углекислого газа, под слоем флюса и без дополнительной защиты сварочной дуги. При наплавке и сварке предлагаемыми составами порошковой проволоки обеспечивается отличное формирование сварньк 9 63 шлаковых включений швов, отсутствие пор, и других дефектов. Сварка и наплавКа открытой дугой выполняется на постоянном токе обрапгной полярности ,с применением источников питания электрической энергией с жест кой внешней вольтамперной характеристикой на режимах, представленных в тдбп. 2. Т а 6 л и ц а 2

Авторы

Даты

1982-09-15—Публикация

1981-02-02—Подача