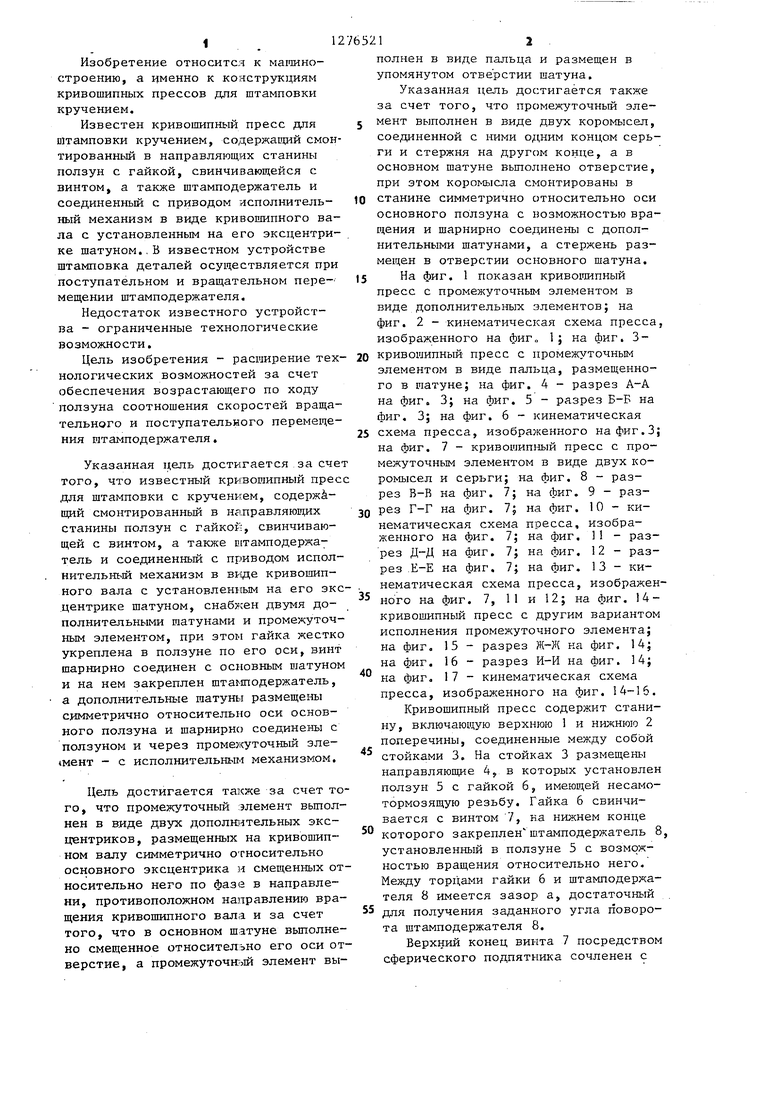

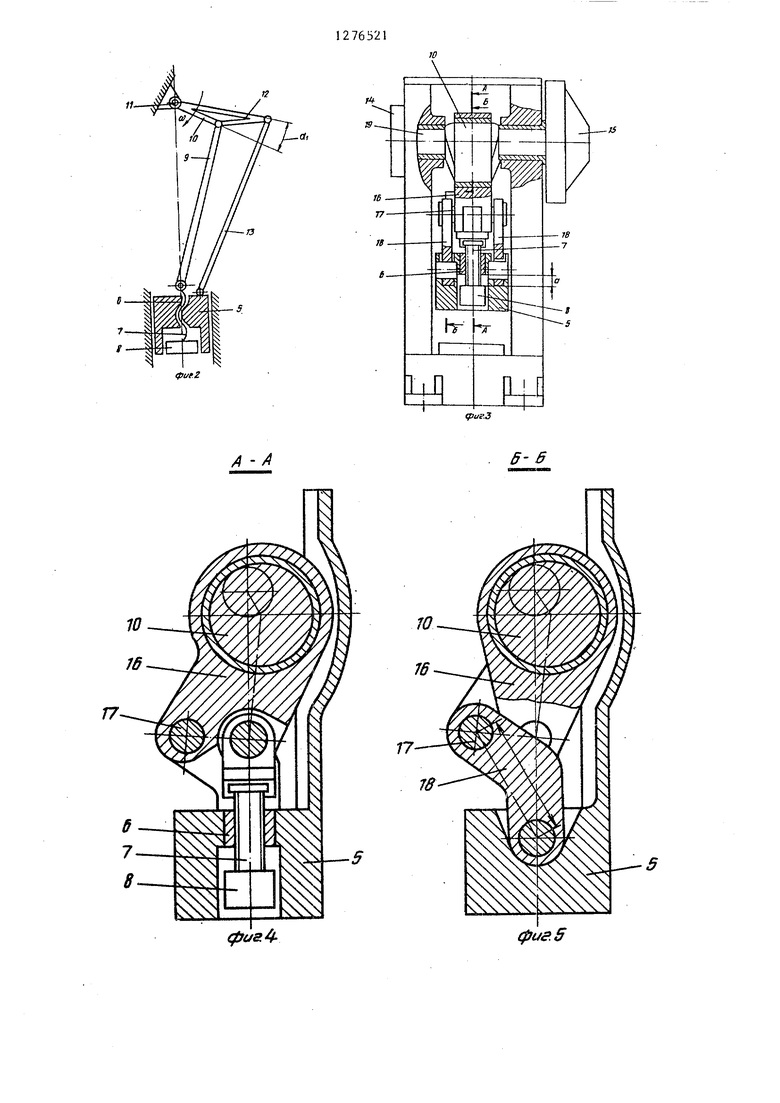

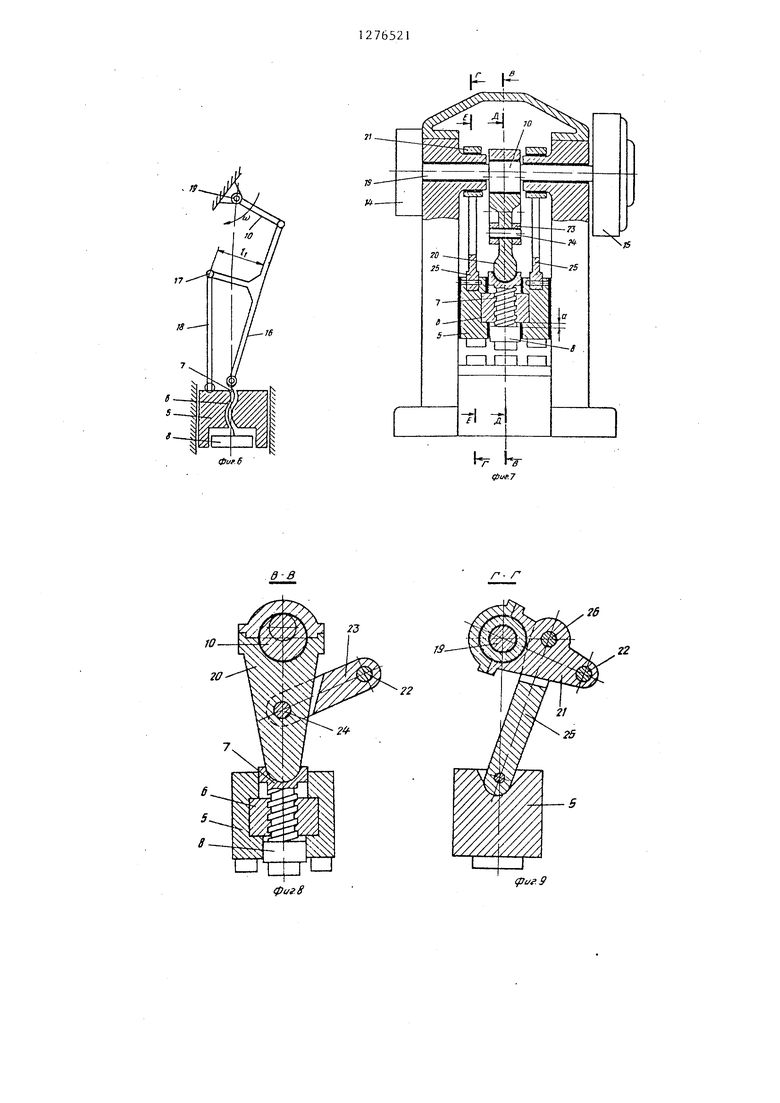

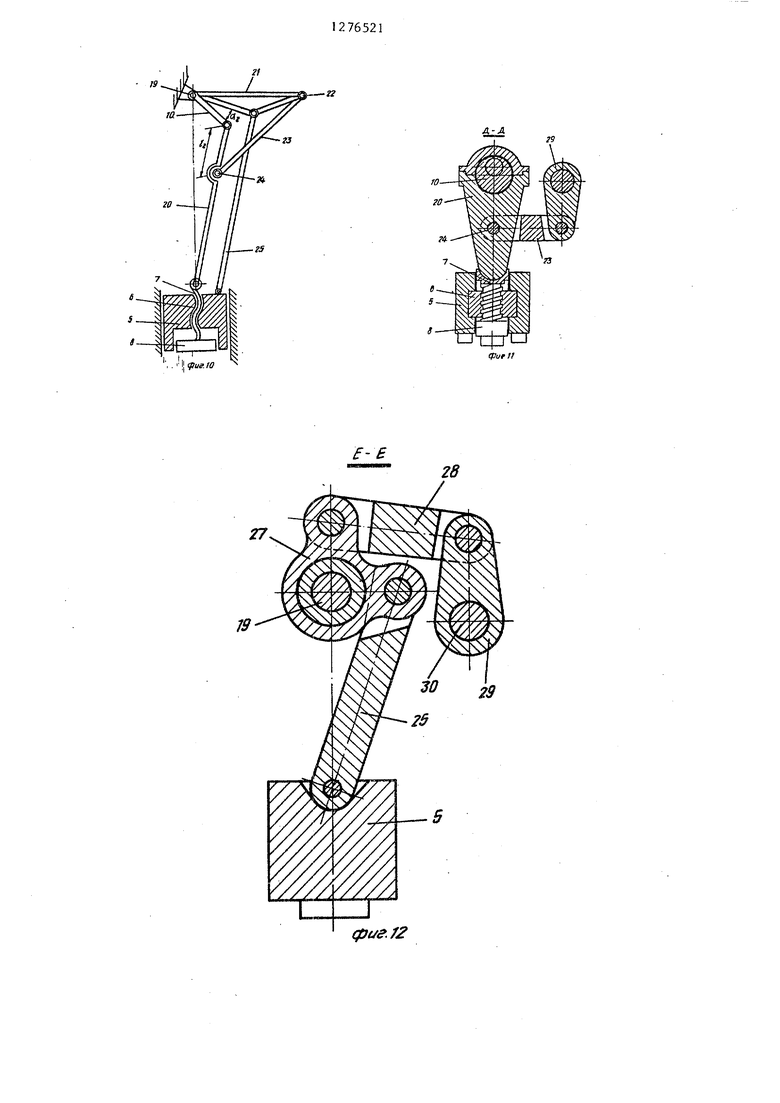

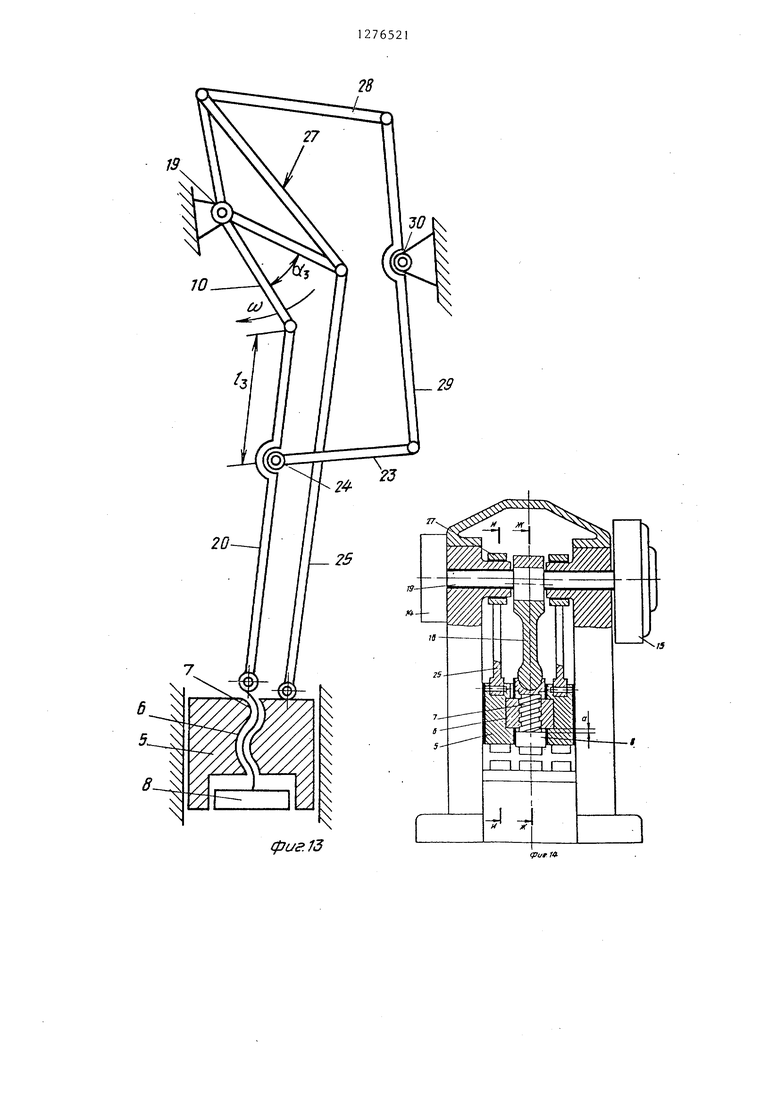

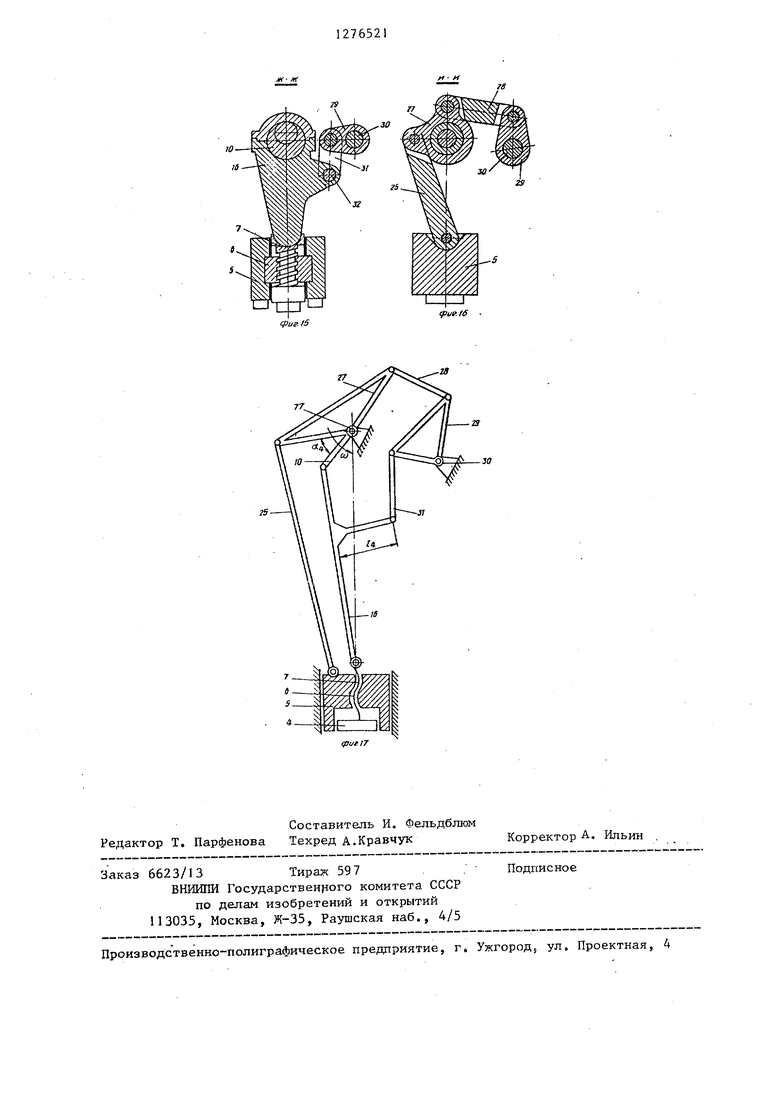

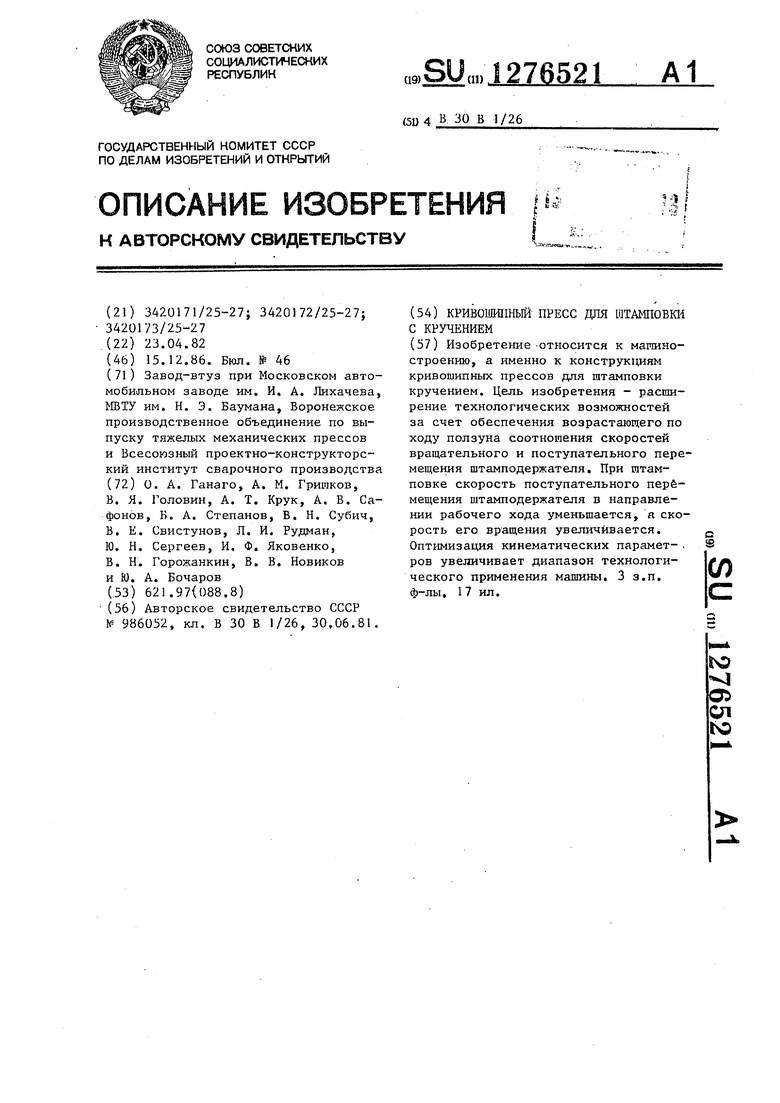

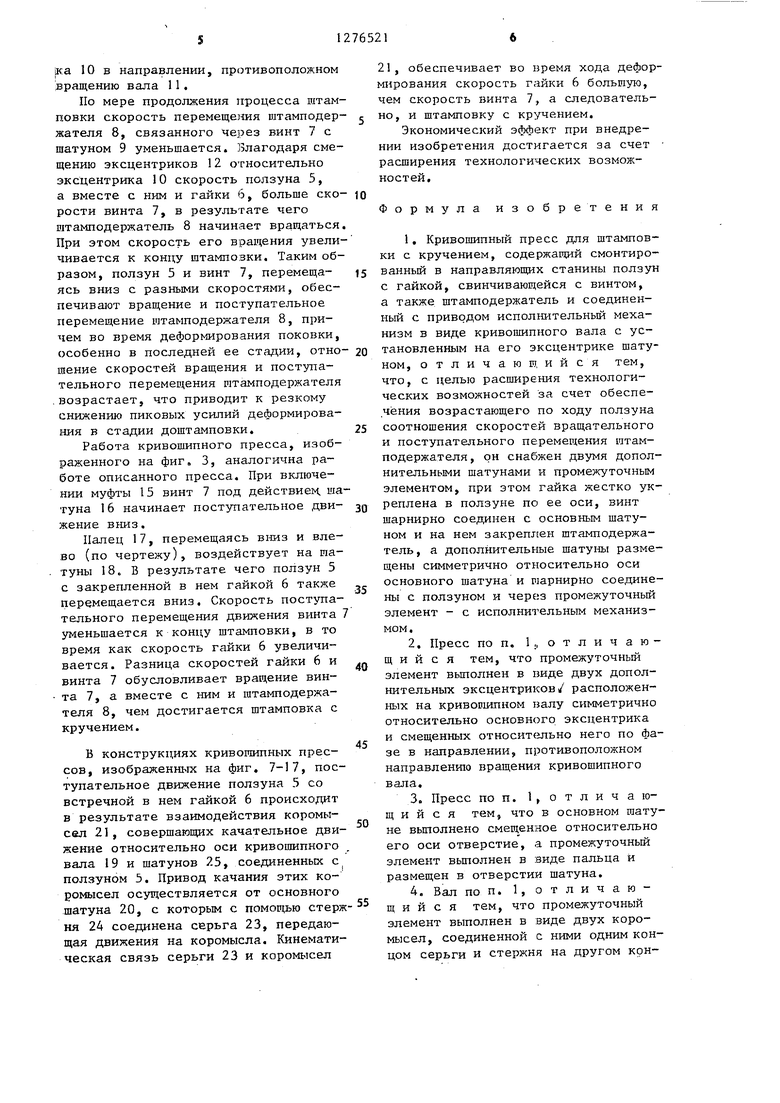

1 . . 1 Изобретение относится к MainHHOстроению, а именно к конструкциям кривошипных прессов для штамповки кручением. Известен кривошипный пресс для Штамповки кручением, содержапдай смон тированный в направляющих станины ползун с гайкой, свинчивающейся с винтом, а также штамподержатель и соединенный с приводом исполнительный механизм в виде кривошипного вала с установленным на его эксцентрике шатуном.,В известном устройстве штамповка деталей осуществляется при поступательном и вращательном перемещении штамподержателя. Недостаток известного устройства - ограниченные технологические возможности. Цель изобретения - расширение тех нологических возможностей за счет обеспечения возрастающего по ходу ползуна соотношения скоростей вращательного и поступательного перемещения штамподержателя. Указанная цель достигается за сче того, что известный кривошипный прес для штамповки с кручением, содержй.нщй смонтированный в направляющих станины ползун с гайкой, свинчивающей с винтом, а также штамподержатель и соединенный с приводом исполнительный механизм в врзде кривошипного вала с установленным на его экс .центрике шатуном, снабжен двумя дополнительными шатунами и промежуточным элементом, при этом гайка жестко укреплена в полэуне по его оси, винт шарнирно соединен с основным шатуном и на нем закреплен штамподержатель, а дополнительные шатуны размещены симметрично относительно оси основного ползуна и шарнирно соединены с ползуном и через промежуточный эле4мент - с исполнительным механизмом. Цель достигается также за счет то го, что промежуточный элемент вьтолнен в виде двух дoпoлш тeльныx эксцентриков, размещенных на кривошипном валу симметрично относительно основного эксцентрика и смещенных от носительно него по фазе в направлени, противоположном направлению вращения кривошипного вала и за счет того, что в основном шатуне вьшолнено смещенное относительно его оси от верстие, а промежуточный элемент вы12полнен в виде пальца и размещен в упомянутом отверстии шатуна. Указанная цель достигается также за счет того, что промежуточный элемент выполнен в виде двух коромысел, соединенной с ними одним концом серьги и стержня на другом конце, а в основном шатуне выполнено отверстие, при этом коромысла смонтированы в станине симметрично относительно оси основного ползуна с возможностью вращения и шарнирно соединены с дополнительными шатунами, а стержень размещен в отверстии основного шатуна. На фиг. 1 показан криво1чипный пресс с промежуточным элементом в виде дополнительных элементов; на фиг. 2 - кинематическая схема пресса, изображенного на фиг„ 1; на фиг. 3кривошипный пресс с промежуточным элементом в виде пальца, размещенного в шатуне; на фиг. 4 - разрез А-А на фиг. 3; на фиг. 5 - разрез Б-Б на фиг. 3; на фиг. 6 - кинематическая схема пресса, изображенного на фиг.3; на фиг. 7 - кривошип -1ый пресс с промежуточным элементом в виде двух коромысел и серьги; на фиг. 8 - разрез В-В на фиг. 7; на фиг. 9 - разрез Г-Г на фиг. 7; на фиг. 10 - кинематическая схема пресса, изображенного на фиг. 7; на фиг. 11 - разрез Д-Д на фиг. 7; на фиг. 12 - разрез .Е-Е на фиг. 7; на фиг. 13 - кинематическая схема пресса, изображенного на фиг. 7, 11 и 12; на фиг. 14кривошипный пресс с другим вариантом исполнения промежуточного элемента; на фиг. 15 - разрез Ж-Ж на фиг. 14; на фиг. 16 - разрез И-И на фиг. 14; на фиг. 17 - кинематическая схема пресса, изображенного на фиг. 14-15. Кривошипный пресс содержит станину, включающую верхнюю 1 и нижнюю 2 поперечины, соединенные между собой стойками 3. На стойках 3 размещены направляюпще 4, в которых установлен ползун 5 с гайкой 6, имеющей несамотормозящую резьбу. Гайка 6 свинчивается с винтом 7, на нижнем конце которого закрепленштамподержатель 8, установленный в ползуне 5 с возможностью вращения относительно него. Между торцами гайки 6 и штамподержателя В имеется за;зор а, достаточный для получения заданного угла поворота штамподержателя 8. Верхний конец винта 7 посредством сферического подпятника сочленен с 31 шатуном 9 исполнительного механизма, связанным с эксцентриком 10 кривошип ного вала 11. На валу 11, установленном на верх ней поперечине 1, размещен промежуточный элемент в виде двух дополнительных эксцентриков 12, расположенных симметрично относительно эксцент рика 10 и повернутых относительно не го в направлении, противоположном на правлению вращения вала 11, на угол d , достаточный для получения заданного угла поворота штамподержателя & Ползун 5 соединен с одним концом дополнительных шатунов13, расположенных симметрично относительно шатуна 9. Шатуны 13 своими другими кон цами соединены с эксцентриками 12, образуя вращательные пары. На консолях вала 11 установлены тормоз 14 и муфта 15. На фиг, 3 показан кривошипный пресс, содержащий смонтированный в направляющих станины ползун 5 с гайкой 6, свинчивающейся с винтом 7, на конце которого закреплен щтамподержа тель 8. Винт 7 сочленен с шатуном 16 в отверстии которого закреплен промежуточный элемент в виде пальца 17, соединенного с дополнительными шатунами 18. Шатун 16 размещен на эксцентрике 10 кривошипного, вала 19, связанного с приводом (не показан). На консолях вала 19 установлены тормоз 14 и муфта 15. Расстояние Ij от оси шатуна 16 до оси пальца 17 выбирается из условия обеспечения заданного угла поворота штамподержателя 8. На фиг. 7 показан криворшпный пресс, содержа1Ц1й смонтированный в направляющих станины ползун 5 с гайкой 6, свинчивающейся с винтом, на конце которого закреплен штамподержа тель 8. Винт 7 шарнирно сочленен с шатуном 20, смонтированном на эксцентрике 10 кривошипного вала 19, на консо лях которого установлены тормоз 14 и муфта 15. Промежуточный элемент вы полнен- в виде двух коромысел 21, смонтированных в станине с возможностью поворота и соединенных между со бой посредством оси 22 с серьгой 23, которая в свою очередь с ПОМОР;ЬЮ стержня 24 связана с основным шатуном 20. 214 Дополнительные шатуны 25 соединены с коромыслами 21 осями 26. Угол поворота штамподержателя 8 зависит от расстояния 1 между осями эксцентрика 10 и стержня 24, а также от угла между эксцентриком 10 и коромыслом 21. На фиг. 11-13 показан вариант исполнения кривопшпного пресса с промежуточным звеном в виде двух коромы сел. В этом исполнении каждое коромысло 27 соединено одним плечом с дополнительным шатуном 25, а другим через серьгу 28 - с дополнительным коромыслом 29, смонтированным на оси 30 в станине. Другим плечом коромысло 29 через серьгу 23 связано с основным шатуном 20. Угол поворота штамподержателя 8 зависит от углао и расстояния 1 . На фиг. 14-16 показан еще один вариант исполнения кривошипного пресса с промежуточным элементом в виде двух коромысел. В этом исполнении каждое коромысло 27 соединено одним плечом с дополнительным шатуном 25, а другим через серьгу 28 - с дополнительным коромыслом 29, смонтированным по оси 30 в станине. Другим плечом коромысло 29 через серьгу 31 соединено с основным шатуном 16, в котором отверстие и ось стержня 32 Смещены от оси шатуна. В этом варианте конструкции угол поворота штамподержателя зависит от угла / и расстояния 1.. Кривошипный пресс работает следующим образом. В исходном положении ползун 5 находится в крайнем верхнем положении, кривошипный вал 11 заторможен, муфта 15 отключена. При включении пресса тормоз 14 освобождает вал 11, а .муфта 15 соединяет его с приводом. В результате чего вал И начинает вращаться, а его эксцентрики 12 совместно с шатунами 13 преобразуют вращательное движение вала 11 в поступательное.движение ползуна 5,,соединенного с шатунами 13, и штамподержателя 8, соединенного через винт 7 с шатуном 9..При соприкосновении верхнего штампа с заготовкой начинается ее деформирование. В этот момент между торцами штамподержателя 8 и гайки 6 образуется зазор а за счет смещения эксцентриков 12 относительно эксцентри|ка 10 в направлении, противоположном вращению вала 11 . По мере продолжения процесса штам повки скорость перемещения штамподер жателя 8, связанного через винт 7 с шатуном 9 уменьшается. Благодаря сме щению эксцентриков 12 относительно эксцентрика 10 скорость ползуна 5, а вместе с ним и гайки 6, больше ско рости винта 7, в результате чего штамподержатель 8 начинает вращаться При этом скорость его вращения увели чивается к концу штамповки. Таким об разом, ползун 5 и винт 7, перемещаясь вниз с разными скоростями, обеспечивают вращение и поступательное перемещение итамподержателя 8, причем во время деформирования поковки, особенно в последней ее стадии, отно шение скоростей вращения и поступательного пepeмeD eния штамподержателя .возрастает, что приводит к резкому снижению пиковых усилий деформирования в стадии дощтамповки. Работа кривошипного пресса, изображенного на фиг. 3, аналогична работе описанного пресса. При включении муфты 15 винт 7 под действием, ша туна 16 начинает поступательное движение вниз. Палец 17, перемещаясь вниз и влево (по чертежу), воздействует на шатуны 18. В результате чего ползун 5 с закрепленной в нем гайкой 6 также перемещается вниз. Скорость поступательного перемещения движения винта уменьшается к концу штамповки, в то время как скорость гайки 6 увеличивается. Разница скоростей гайки 6 и винта 7 обусловливает вращение винта 7, а вместе с ним и штамподержателя 8, чем достигается штамповка с кручением. В конструкциях кривошипных прессов, изображенных на фиг. 7-17, поступательное движение ползуна 5 со встречной в нем гайкой 6 происходит в результате взаимодействия коромысел 21, совершающих качательное движение относительно оси кривошипного вала 19 и шатунов 25, соединенных с ползуном 5. Привод качания этих коромысел осуществляется от основного шатуна 20, с которым с помощью стерж ня 24 соединена серьга 23, передающая движения на коромысла. Кинематическая связь серьги 23 и коромысел 21, обеспечивает во время хода деформирования скорость гайки 6 большую, чем скорость винта 7, а следовательно, и штамповку с кручением. Экономический эффект при внедрении изобретения достигается за счет расширения технологических возможностей. Формула изобретения 1.Кривошипный пресс для штамповки с кручением, содержащий смонтированньй в направляющих станины ползун с гайкой, свинчивающейся с винтом, а также штамподержатель и соединенный с приводом исполнительный механизм в виде кривошипного вала с установленным на его эксцентрике шатуном, отличающийся тем, что, с целью расширения технологических возможностей за счет обеспечения возрастающего по ходу ползуна соотношения скоростей вращательного и поступательного перемердения штамподержателя , он снабжен двумя дополнительными шатунами и промежуточным элементом, при этом гайка жестко укреплена в ползуне по ее оси, винт шарнирно соединен с основным шатуном и на нем закреплен штамподержатель, а дополнительные шатуны размещены симметрично относительно оси основного шатуна и шарнирно сое,цинены с ползуном и через промежуточный элемент - с исполнительным механизмом. 2.Пресс по п. 1 ,, отличающийся тем, что промежуточный элемент выполнен в виде двух дополнительных эксцентриков/ расположенных на кривошипном валу симметрично относительно основного эксцентрика и смещенных относит(гльно него по фазе в направлении, противоположном направлению вращения кривошипного вала. 3.Пресс по п. 1, о т л и ч а ющ и и с я тем, что в основном шатуне выполнено смещенное относительно его оси отверстие, а промежуточный элемент выполнен в виде пальца и размещен в отверстии шатуна. 4.Вал по п. 1, отличаюш. и и с я тем, что промежуточный элемент выполнен в виде двух коромысел, соединенной с ними одним концом серьги и стержня на другом конце, а в основном шатуне выполнено отверстие, при этом коромысла смонтированы в станине симметрично относительно оси основного ползуна с возможностью вращения и шарнирно соединены с дополнительньши шатунами, а стержень размещен в отверстии основного шатуна.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кривошипный пресс для штамповки с кручением | 1985 |

|

SU1368192A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ КОМПАКТИРОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2012 |

|

RU2496644C1 |

| Пресс для штамповки с кручением | 1983 |

|

SU1117228A1 |

| Кривошипный пресс для штамповки с кручением | 1988 |

|

SU1606346A1 |

| Пресс для штамповки с кручением | 1983 |

|

SU1117226A1 |

| Винтовой пресс для штамповки с кручением | 1982 |

|

SU1074735A1 |

| Винтовой пресс для штамповки с кручением | 1976 |

|

SU734007A1 |

| Устройство для уравновешивания ползуна кривошипного пресса | 1979 |

|

SU854743A1 |

| ПРЕСС | 2001 |

|

RU2193969C2 |

| Винтовой пресс для штамповки обкатыванием | 1988 |

|

SU1613358A1 |

Изобретемте-относится к машиностроению, а именно к конструкциям кривошипных прессов для штамповки кручением. Цель изобретения - расширение технологических возможностей за счет обеспечения возрастающего по ходу ползуна соотношения скоростей вращательного и поступательного перемещения штамподержателя. При штамповке скорость поступательного перемещения штамподержателя в направлении рабочего хода уменьшается, а скорость его вращения увеличивается. с S Оптимизация кинематических парамет- . (Л ров увеличивает диапазон технологического применения машины. 3 з.п. ф-лы, 17 ил. к О5 СД Ю

tfuf.Z

фиа

фиг 5

. Г

п

фиг. 6

а-в

фиг-8

г- г

26

gjuf.9

г

19

l| (pus. to

.

(fur It

gJue.fS

77

fuf.t6

18

| Авторское свидетельство СССР h 986052, кл | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1986-12-15—Публикация

1982-04-23—Подача