Изобретение относится к обработке металлов давлением, в частности к гидравлическим прессам, и может быть использовано для штамповки осесимметричных поковок осадкой с кручением.

Известно устройство (станок-качалка для выкачивания нефти из скважины), содержащее качающееся относительно неподвижной оси коромысло, образующее с шатуном и вращающимся кривошипом кривошипно-коромысловый механизм, а также привод вращения кривошипа, включающий электродвигатель и редуктор [1].

Недостатком его является невозможность осуществления штамповки с кручением.

Известен гидравлический пресс для штамповки осадкой с кручением осесимметричных поковок, содержащий станину, в направляющих которой смонтирован ползун, который получает поступательное перемещение посредством поршня гидравлического цилиндра, размещенного в поперечине станины, а в другой поперечине станины установлен с возможностью вращения штамподержатель, который приводится в движение от гидромоторов посредством зубчатой передачи [2]. Данное устройство по своей сущности и достигаемому эффекту является наиболее близким к предлагаемому изобретению и потому принимается за прототип.

Основной недостаток известного гидравлического пресса для штамповки осадкой с кручением состоит в том, что в процессе штамповки штамподержатель вращается в одном направлении, следовательно, и кручение происходит также в одном направлении. На данном прессе невозможно осуществлять осадку заготовки с кручением в разных направлениях, что может быть осуществлено вращением штамподержателя попеременно в одну и в другую стороны. Такая кинематика рабочего органа пресса дает возможность снизить работу деформирования и технологическую силу, а также повысить плотность при компактировании порошковых материалов.

В основе изобретения лежит задача улучшения качества компактирования изделий из порошковых материалов за счет повышения их плотности, а также снижения работы деформирования и технологической силы при штамповке осадкой с кручением.

Поставленная задача решается тем, что гидравлический пресс для компактирования порошковых материалов содержит станину с поперечинами, в одной из которых закреплен гидравлический цилиндр, поршень которого соединен с ползуном, установленным в направляющих станины, штамподержатель, закрепленный на одном конце вала, установленного в другой поперечине станины с возможностью попеременного вращения в разных направлениях посредством закрепленного на другом конце вала двуплечного коромысла, плечи которого посредством шатунов связаны с эксцентриками кривошипных валов, расположенных симметрично относительно оси двуплечного коромысла с возможностью приведения в движение от электродвигателя посредством передаточных механизмов.

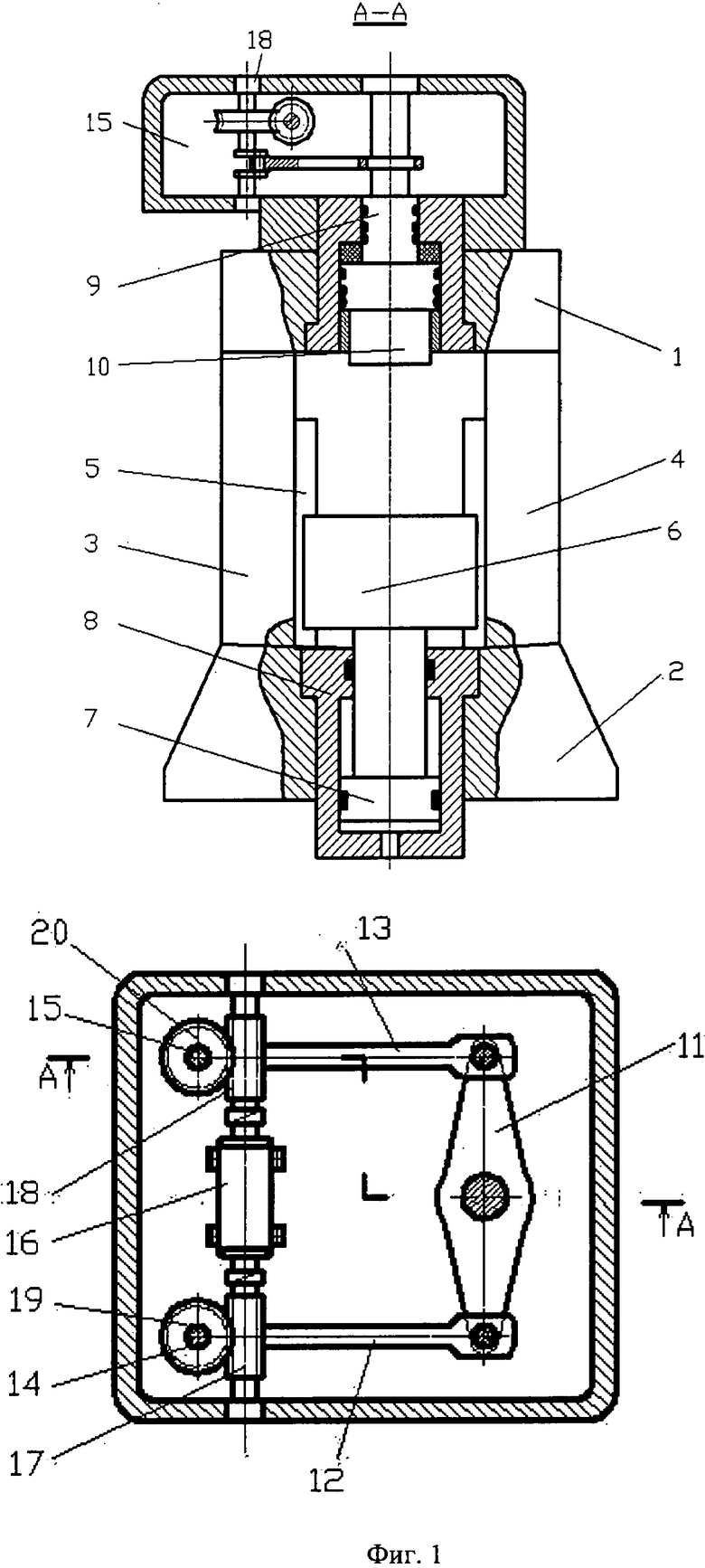

Изобретение поясняется следующим чертежом:

фиг.1 - конструкция гидравлического пресса в двух проекциях.

Устройство содержит станину, состоящую из верхней 1 и нижней 2 поперечен, соединенных стойками 3, 4. В направляющих 5 станины смонтирован ползун 6, соединенный с поршнем 7 гидравлического цилиндра 8, установленного в нижней поперечине 2 станины. В верхней поперечине 1 станины установлен с возможностью вращения вал 9, на нижнем конце которого закреплен штамподержатель 10, а на верхнем конце - двуплечие коромысло 11. Каждое плечо двуплечного коромысла 11 шарнирно соединено с шатунами 12, 13, которые связывают двуплечное коромысло 11 с кривошипными валами 14, 15. Последние приводятся в движение от электродвигателя 16, выходные валы которого соединены с червяками 17, 18, образующими червячные передачи с червячными колесами 19, 20, закрепленными на кривошипных валах 14, 15.

Устройство работает следующим образом. Заготовка укладывается на нижний штамп, установленный на ползуне 6 пресса. Привод пресса (на чертеже не показан) подает рабочую жидкость в гидравлический цилиндр 8, в результате чего поршень 7 и ползун 6 получают поступательное движение. При соприкосновении верхнего штампа, закрепленного на штамподержателе 10, с заготовкой последняя начинает осаживаться. При заданной величине осадки включается привод вращения штамподержателя: электродвигатель 15 вращает червяки 16, 17, которые приводят во вращение червячные колеса 18, 19 и кривошипные валы 14, 15, соединенные посредством шатунов 12, 13 с двуплечным коромыслом 11. Полнооборотное вращение кривошипных валов вызывает качательные движения двуплечного коромысла 11 и жестко соединенного с ним штамподержателя 10. Таким образом, деформирование заготовки осуществляется осадкой (поступательное движение ползуна 6) и одновременно кручением в разных направлениях (качательное движение штамподержателя 10).

Техническим результатом изобретения является возможность повышения плотности заготовки из порошковых материалов за счет использования пресса, осуществляющего штамповку осадкой с попеременным кручением заготовки в одну и в другую стороны. Такой вид компактирования при штамповке приводит как к повышению качества деталей из порошковых материалов, так и к снижению технологической силы и работы деформирования.

Источники информации

1. Крайнев А.Ф. «Удивительная механика». М.: «Машиностроение», 2005, с.58.

2. АС 1451049, МКИ В30В 1/32, гидравлический пресс для штамповки с кручением (СССР) - заявлено 04.06.82, опубл. 15.01.89.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кривошипный пресс для штамповки с кручением | 1982 |

|

SU1276521A1 |

| ПРЕСС | 2001 |

|

RU2193969C2 |

| Пресс для штамповки с кручением | 1983 |

|

SU1117226A1 |

| Пресс для штамповки с кручением | 1983 |

|

SU1117228A1 |

| Гидравлический пресс для штамповки с кручением | 1984 |

|

SU1194688A1 |

| КОЛЕННЫЙ ПРЕСС С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2010 |

|

RU2425729C1 |

| КОЛЕННО-РЫЧАЖНЫЙ ПРЕСС С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2010 |

|

RU2425730C1 |

| Кривошипный пресс для штамповки с кручением | 1988 |

|

SU1606346A1 |

| СПОСОБ ШТАМПОВКИ НА КОЛЕННОМ ПРЕССЕ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2010 |

|

RU2425728C1 |

| Кривошипный пресс для штамповки с кручением | 1985 |

|

SU1368192A1 |

Изобретение относится к обработке металлов давлением, в частности к гидравлическим прессам, и может быть использовано для компактирования порошковых материалов осадкой с кручением. Гидравлический пресс содержит станину с поперечинами, в одной из которых закреплен гидравлический цилиндр. Поршень цилиндра соединен с ползуном, установленным в направляющих станины. В другой поперечине станины установлен вал с закрепленным на одном его конце штамподержателем. Вал имеет возможность попеременного вращения в разных направлениях посредством закрепленного на другом конце двуплечего коромысла. Плечи коромысла посредством шатунов связаны с эксцентриками кривошипных валов. Валы расположены симметрично относительно оси двуплечего коромысла и приводятся в движение от электродвигателя посредством передаточных механизмов. В результате обеспечивается повышение качества компактирования изделий из порошковых материалов за счет повышения их плотности, а также снижение технологического усилия. 1 ил.

Гидравлический пресс для компактирования порошковых материалов, содержащий станину с поперечинами, закрепленный в одной из них гидравлический цилиндр, поршень которого соединен с ползуном, установленным в направляющих станины, и штамподержатель, отличающийся тем, что штамподержатель закреплен на одном конце вала, установленного в другой поперечине станины с возможностью попеременного вращения в разных направлениях посредством закрепленного на другом конце вала двуплечего коромысла, плечи которого посредством шатунов связаны с эксцентриками кривошипных валов, расположенных симметрично относительно оси двуплечего коромысла с возможностью приведения в движение от электродвигателя посредством передаточных механизмов.

| Гидравлический пресс для прессования изделий из порошковых материалов | 1976 |

|

SU593932A1 |

| 1970 |

|

SU429970A1 | |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1993 |

|

RU2094235C1 |

| Способ литья под давлением и машина для его осуществления | 1981 |

|

SU1287976A1 |

| US 3758242 A1, 11.09.1973. | |||

Авторы

Даты

2013-10-27—Публикация

2012-03-13—Подача