Ю

ю

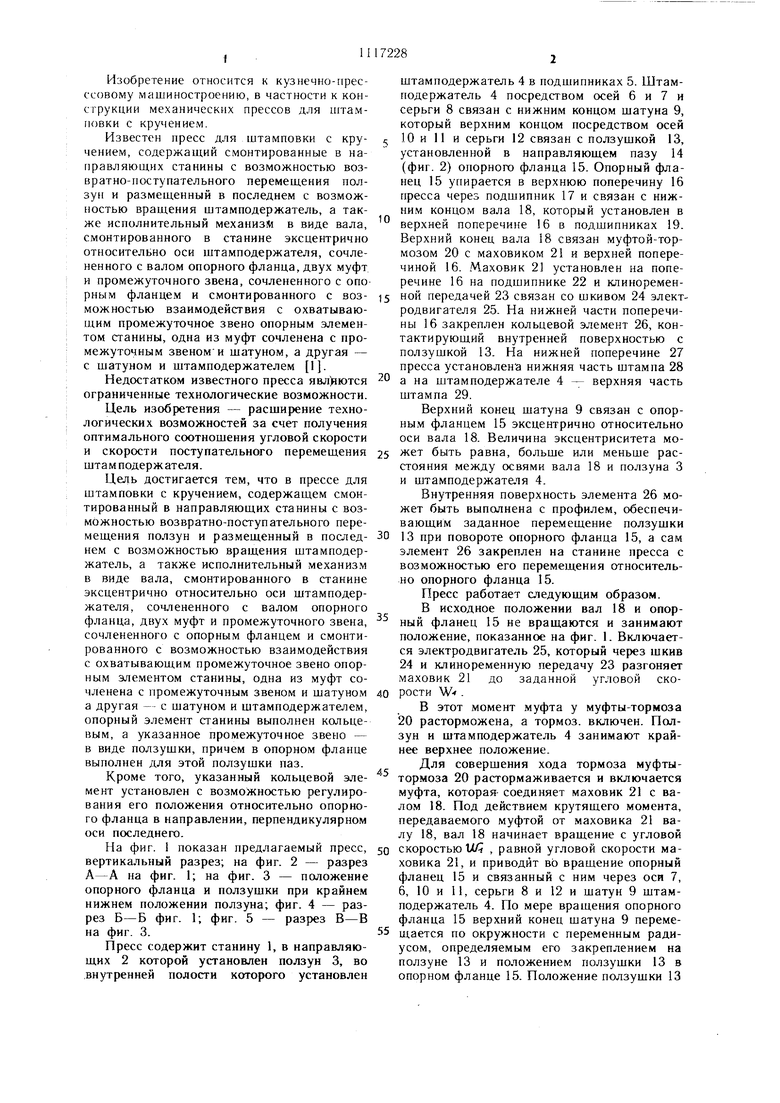

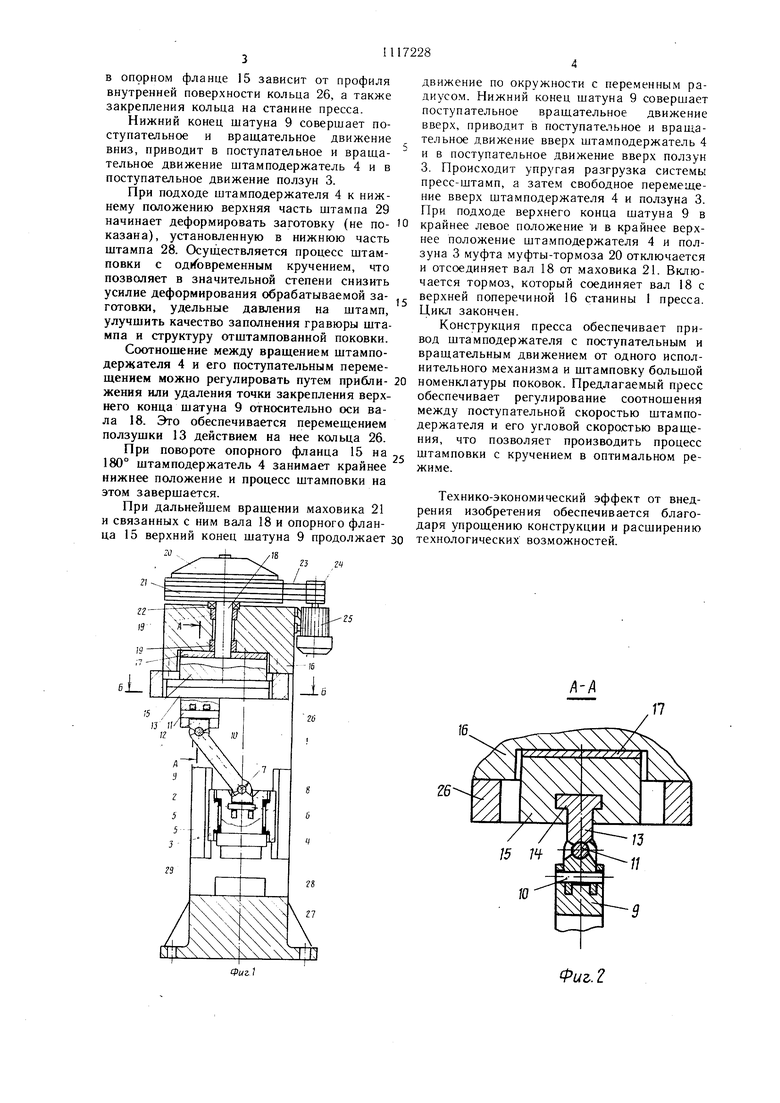

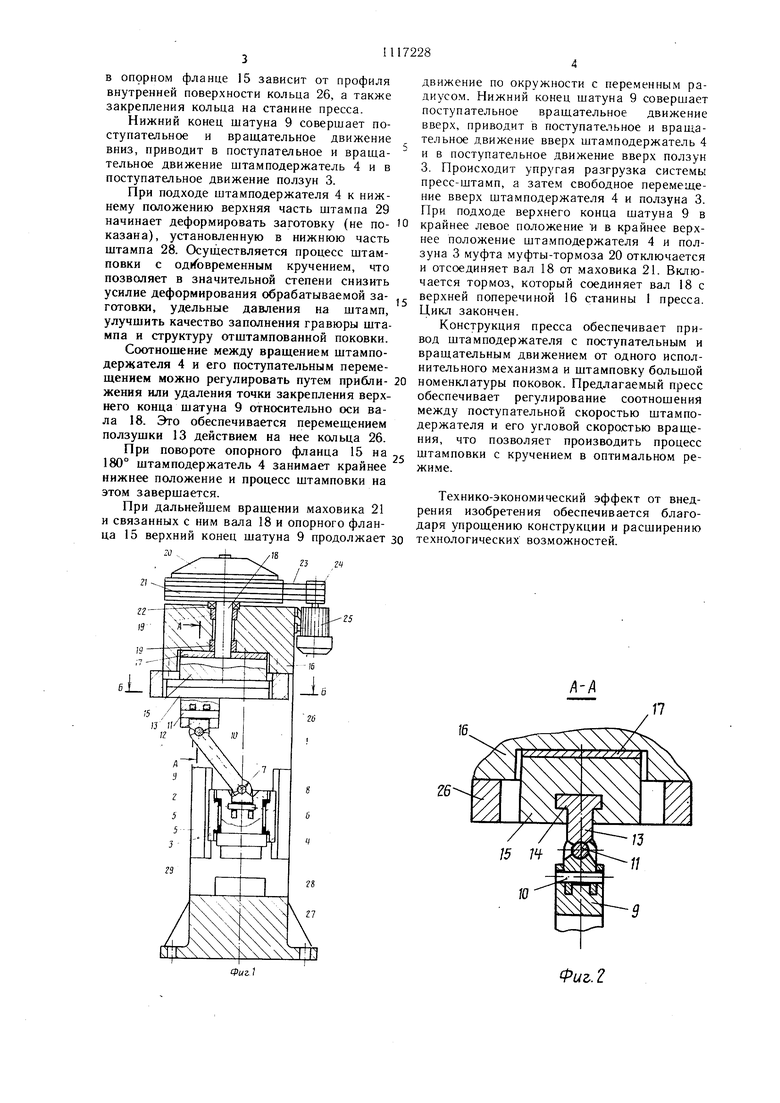

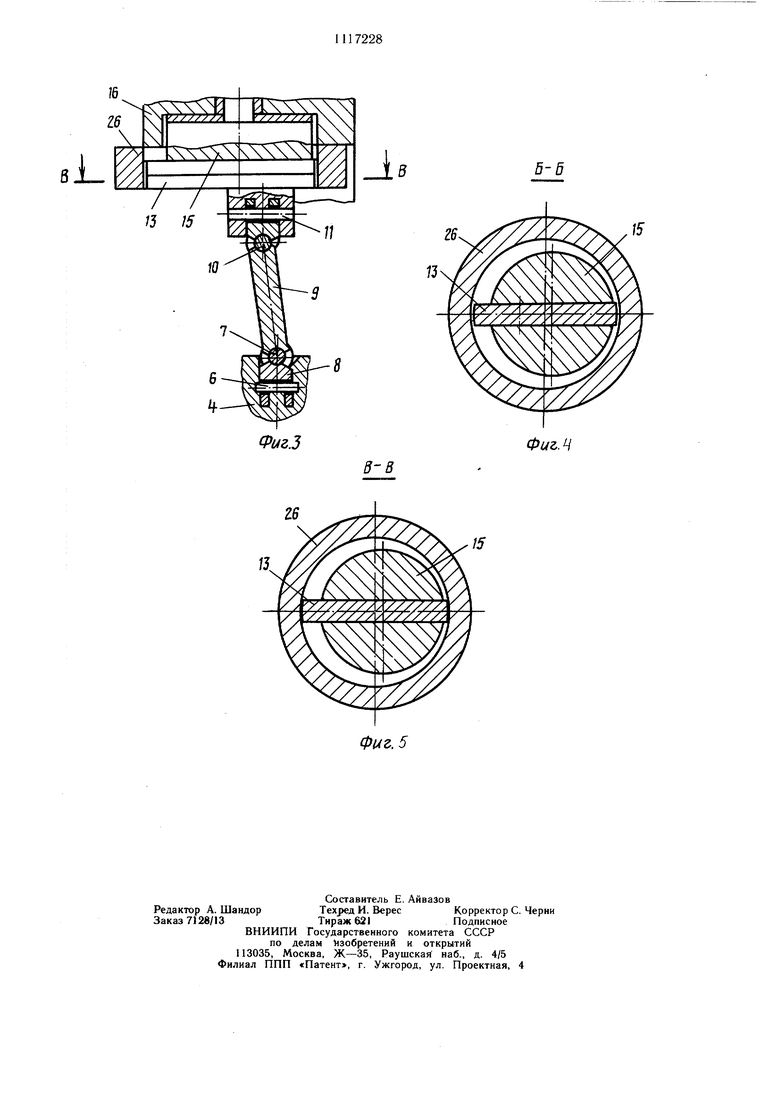

00 Изобретение относится к кузнечно-itpecстовому машиностроению, в частности к конструкции механических прессов для штамповки с кручением. Известен пресс для штамповки с кручением, содержащий смонтированные в направляюш,их станины с возможностью возвратно-ноступательного перемеш,ения ползун и размеш,енный в последнем с возможностью врашения штамподержатель, а также исполнительный механизм в виде вала, смонтированного в станине эксцентрично относительно оси штамподержателя, сочлененного с валом опорного фланца, двух муфт и промежуточного звена, сочлененного с опорным фланцем и смонтированного с возможностью взаимодействия с охватывающим промежуточное звено опорным апементом станины, одна из муфт сочленена с промежуточным звеноми шатуном, а другая - с шатуном и штамподержателем 1. Недостатком известного пресса явл 1ются ограниченные технологические возможности. Цель изобретения - расширение технологических возможностей за счет получения оптимального соотношения угловой скорости и скорости поступательного перемещения штамподержателя. Цель достигается тем, что в прессе для штамповки с кручением, содержащем смонтированный в направляющих станины с возможностью возвратно-поступательного перемещения ползун и размещенный в последнем с возможностью вращения штамподержатель, а также исполнительный механизм в виде вала, смонтированного в станине эксцентрично относительно оси штамподержателя, сочлененного с валом опорного фланца, двух муфт и промежуточного звена, сочлененного с опорным фланцем и смонтированного с возможностью взаимодействия с охватывающим промежуточное звено опорным элементом станины, одна из муфт сочленена с промежуточным звеном и шатуном а другая - с шатуном и штамподержателем, опорный элемент станины выполнен кольцевым, а указанное промежуточное звено - в виде ползушки, причем в опорном фланце выполнен для этой ползушки паз. Кроме того, указанный кольцевой элемент установлен с возможностью регулирования его положения относительно опорного фланца в направлении, перпендикулярном оси последнего. На фиг. 1 показан предлагаемый пресс, вертикальный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - положение опорного фланца и ползушки при крайнем нижнем положении ползуна; фиг. 4 - разрез Б-Б фиг. 1; фиг. 5 - разрез В-В на фиг. 3. Пресс содержит станину 1, в направляющих 2 которой установлен ползун 3, во внутренней полости которого установлен штамподержатель 4 в подшипниках 5. Штамподержатель 4 посредством осей 6 и 7 и серьги 8 связан с нижним концом шатуна 9, который верхним концом посредством осей 10 и И и серьги 12 связан с ползушкой 13, установленной в направляющем пазу 14 (фиг. 2) опорного фланца 15. Опорный фланец 15 упирается в верхнюю поперечину 16 пресса через подшипник 17 и связан с нижним концом вала 18, который установлен в верхней поперечине 16 в подшипниках 19. Верхний конец вала 18 связан муфтой-тормозом 20 с маховиком 2 и верхней поперечиной 16. Маховик 21 установлен на поперечине 16 на подшипнике 22 и клиноременной передачей 23 связан со шкивом 24 электродвигателя 25. На нижней части поперечины 16 закреплен кольцевой элемент 26, контактирующий внутренней поверхностью с ползушкой 13. На нижней поперечине 27 пресса установлена нижняя часть штампа 28 а на штамподержателе 4 - верхняя часть штампа 29. Верхний конец шатуна 9 связан с опорны.м фланцем 15 эксцентрично относительно оси вала 18. Величина эксцентриситета может быть равна, больше или меньше расстояния между освями вала 18 и ползуна 3 и штамподержателя 4. Внутренняя поверхность элемента 26 может быть выполнена с профилем, обеспечивающим заданное перемещение ползущки 13 при повороте опорного фланца 15, а сам элемент 26 закреплен на станине пресса с возможностью его перемещения относительно опорного фланца 15. Пресс работает следующим образом. В исходное положении вал 18 и опорный фланец 15 не вращаются и занимают положение, показанное на фиг. 1. Включается электродвигатель 25, который через щкив 24 и клиноременную передачу 23 разгоняет маховик 21 до заданной угловой скорости W-r. В этот момент муфта у муфты-тормоза 20 расторможена, а тормоз, включен. Ползун и штамподержатель 4 занимают крайнее верхнее положение. Для совершения хода тормоза муфтытормоза 20 растормаживается и включается муфта, которая соединяет маховик 21 с валом 18. Под действием крутящего момента, передаваемого муфтой от маховика 21 валу 18, вал 18 начинает вращение с угловой скоростью U/f , равной угловой скорости маховика 21, и приводит во вращение опорный фланец 15 и связанный с ним через оси 7, 6, 10 и 11, серьги 8 и 12 и шатун 9 штамподержатель 4. По мере вращения опорного фланца 15 верхний конец шатуна 9 перемещается по окружности с переменным радиусом, определяемым его закреплением на ползуне 13 и положением ползушки 13 в опорном фланце 15. Положение ползушки 13

в опорном фланце 15 зависит от профиля внутренней поверхности кольца 26, а также закрепления кольца на станине пресса.

Нижний конец шатуна 9 совершает поступательное и вращательное движение вниз, приводит в поступательное и вращательное движение штамподержатель 4 и в поступательное движение ползун 3.

При подходе щтамподержателя 4 к нижнему положению верхняя часть штампа 29 начинает деформировать заготовку (не показана), установленную в нижнюю часть щтампа 28. Осуществляется процесс штамповки с одновременным кручением, что позволяет в значительной степени снизить усилие деформирования обрабатываемой заготовки, удельные давления на штамп, улучшить качество заполнения гравюры щтампа и структуру отштампованной поковки.

Соотиошение между вращением щтамподержателя 4 и его поступательным перемещением можно регулировать путем приближения или удаления точки закрепления верхнего конца шатуна 9 относительно оси вала 18. Это обеспечивается перемещением ползушки 13 действием на нее кольца 26.

При повороте опорного фланца 15 на 180° щтамподержатель 4 занимает крайнее нижнее положение и процесс щтамповки на этом заверщается.

При дальнейшем вращении маховика 21 и связанных с ним вала 18 и опорного фланца 15 верхний конец шатуна 9 продолжает

20 ..r-i-i/IS

гз

Фиг1

движение по окружности с переменным радиусом. Нижний конец шатуна 9 совершает поступательное вращательное движение вверх, приводит в поступательное и вращательное движение вверх штамподержатель 4 и в поступательное движение вверх ползун 3. Происходит упругая разгрузка системы пресс-штамп, а зате.м свободное перемещение вверх штамподержателя 4 и ползуна 3. При подходе верхнего конца шатуна 9 в крайнее левое положение и в крайнее верхнее положение штамподержателя 4 и ползуна 3 муфта муфты-тормоза 20 отключается и отсоединяет вал 18 от маховика 21. Включается тормоз, который соединяет вал 18 с верхней поперечиной 16 станины 1 пресса. Цикл закончен.

Конструкция пресса обеспечивает привод штамподержателя с поступательным и вращательным движением от одного исполнительного механизма и штамповку большой номенклатуры поковок. Предлагаемый пресс обеспечивает регулирование соотношения между поступательной скоростью штамподержателя и его угловой скоро.стью вращения, что позволяет производить процесс штамповки с кручением в оптимальном режиме.

Технико-экономический эффект от внедрения изобретения обеспечивается благодаря упрощению конструкции и расширению 30 технологических возможностей.

16

ю

Фи.2

Фиг.З

Фиг,. Ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для штамповки с кручением | 1983 |

|

SU1117226A1 |

| Кривошипный пресс для штамповки с кручением | 1982 |

|

SU1276521A1 |

| Кривошипный пресс для штамповки с кручением | 1988 |

|

SU1606346A1 |

| Кривошипный пресс для штамповки с кручением | 1985 |

|

SU1368192A1 |

| Винтовой пресс | 1988 |

|

SU1523393A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ КОМПАКТИРОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2012 |

|

RU2496644C1 |

| Винтовой пресс | 1987 |

|

SU1489997A1 |

| РЫЧАЖНО-ВИНТОВОЙ ПРЕСС | 2001 |

|

RU2192963C1 |

| ПРЕСС | 2001 |

|

RU2193969C2 |

| ВИНТОВОЙ ПРЕСС | 1993 |

|

RU2063341C1 |

1. ПРЕСС ДЛЯ ШТАМПОВКИ С КРУЧЕНИЕМ, содержащий смонтированный в направляющих станины с возможностью возвратно-поступательного перемещения ползун и размещенный в последнем с возможностью вращения щтамподержатель, а также исполнительный механизм в виде вала, смонтированного в станине эксцентрично относительно оси штамподержателя. сочлененного с валом опорного фланца, двух муфт и промежуточного звена, сочлененного с опорным фланцем и смонтированного с возможностью взаимодействия с охватывающим промежуточное звено опорным элементом станины, одна из муфт сочленена с промежуточным звеном и шатуном, а другая - с щатуном и щтамподержате тем, отличающийся тем, что, с целью расширения его технологических возможностей за счет получения оптимального соотношения угловой скорости и скорости поступательного перемещения штамподержателя, опорный элемент станины выполнен кольцевым, а указанное промежуточное звено - в видсползушки, причем в опорном фланце выполнен для этой ползушки паз. Ф 2. Пресс по п. 1, отличающийся тем, что указанный кольцевой элемент установлен (О с возможностью регулирования его положения относительно опорного фланца в направлении, перпендикулярном оси последнего.

Z6

Фиг. 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-10-07—Публикация

1983-05-20—Подача