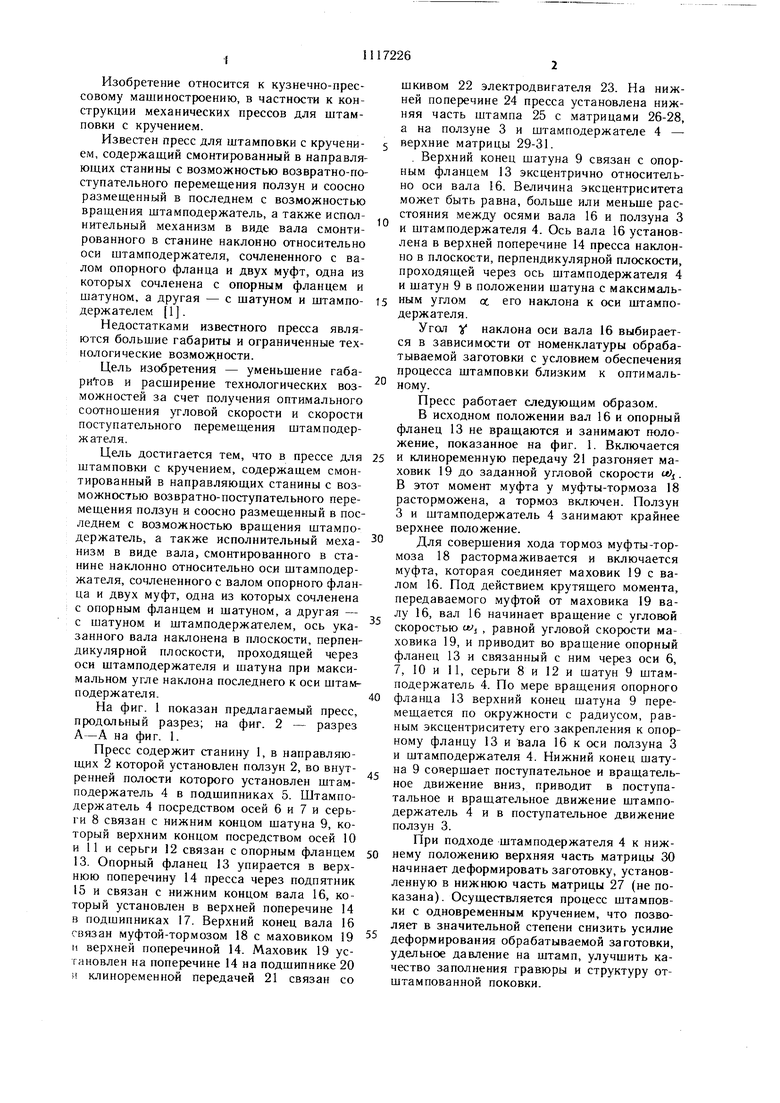

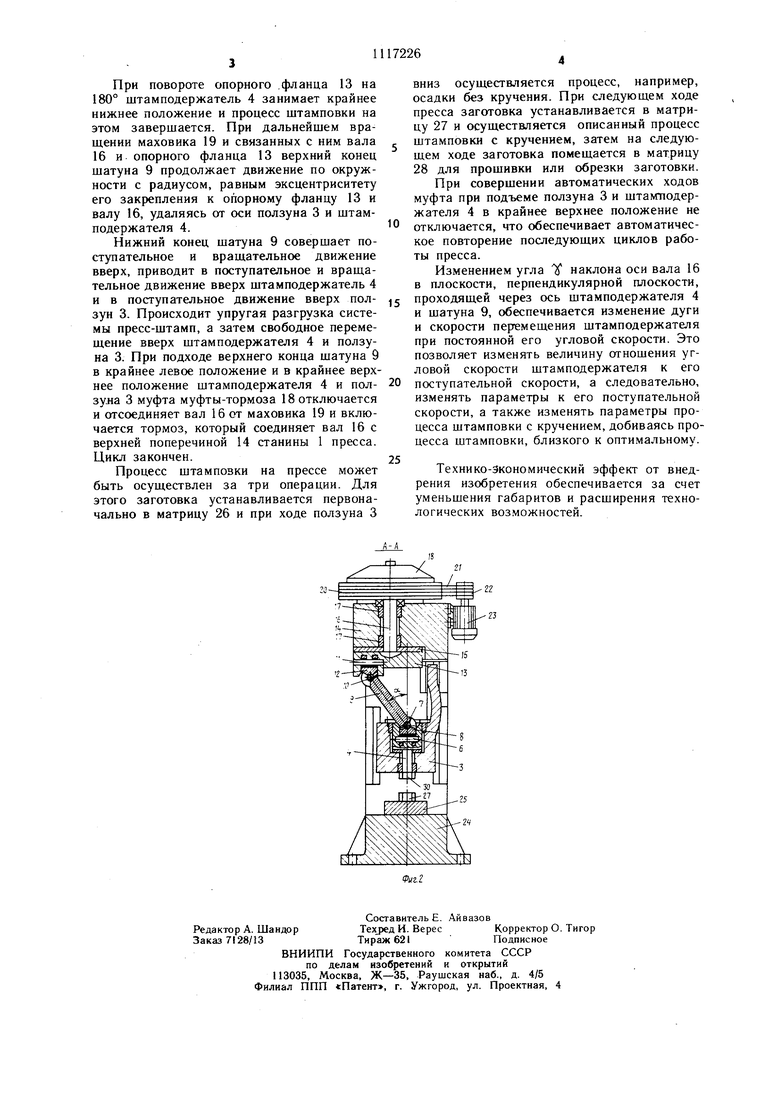

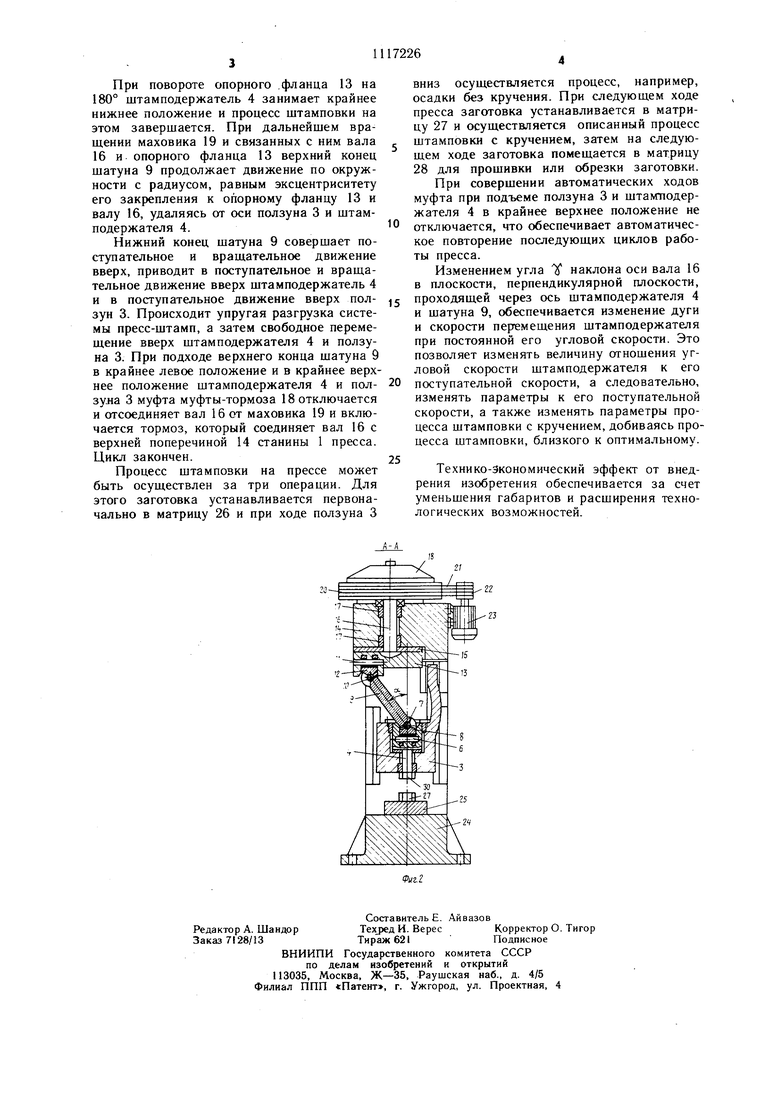

Изобретение относится к кузнечно-прессовому машиностроению, в частности к конструкции механических прессов для штамповки с кручением. Известен пресс для штамповки с кручением, содержащий смонтированный в направляющих станины с возможностью возвратно-поступательного перемещения ползун и соосно размещенный в последнем с возможностью вращения штамподержатель, а также исполнительный механизм в виде вала смонтированного в станине наклонно относительно оси штамподержателя, сочлененного с валом опорного фланца и двух муфт, одна из которых сочленена с опорным фланцем и шатуном, а другая - с шатуном и штамподержателем 1. Недостатками известного пресса являются большие габариты и ограниченные технологические возможности. Цель изобретения - уменьшение габаригов и расширение технологических возможностей за счет получения оптимального соотношения угловой скорости и скорости поступательного перемещения штамподержателя. Цель достигается тем, что в прессе для штамповки с кручением, содержащем смонтированный в направляющих станины с возможностью возвратно-поступательного перемещения ползун и соосно размещенный в последнем с возможностью вращения штамподержатель, а также исполнительный механизм в виде вала, смонтированного в станине наклонно относительно оси штамподержателя, сочлененного с валом опорного фланца и двух муфт, одна из которых сочленена с опорным фланцем и шатуном, а другая - с шатуном и штамподержателем, ось указанного вала наклонена в плоскости, перпендикулярной плоскости, проходящей через оси штамподержателя и шатуна при максимальном угле наклона последнего к оси шталь подержателя. На фиг. 1 показан предлагаемый пресс, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1. Пресс содержит станину 1, в направляющих 2 которой установлен ползун 2, во внутренней полости которого установлен штамподержатель 4 в подшипниках 5. Штамподержатель 4 посредством осей 6 и 7 и серьги 8 связан с нижним концом шатуна 9, который верхним концом посредством осей 10 и 11 и серьги 12 связан с опорным фланцем 13. Опорный фланец 13 упирается в верхнюю поперечину 14 пресса через подпятник 15 и связан с нижним концом вала 16, который установлен в верхней поперечине 14 в подшипниках 17. Верхний конец вала 16 связан муфтой-тормозом 18 с маховиком 19 и верхней поперечиной 14. Маховик 19 установлен на поперечине 14 на подшипнике 20 и клиноременной передачей 21 связан со шкивом 22 электродвигателя 23. На нижней поперечине 24 пресса установлена нижняя часть штампа 25 с матрицами 26-28, а на ползуне 3 и щтамподержателе 4 - верхние матрицы 29-31. Верхний конец шатуна 9 связан с опорным фланцем 13 эксцентрично относительно оси вала 16. Величина эксцентриситета может быть равна, больше или меньше расстояния между осями вала 16 и ползуна 3 и щтамподержателя 4. Ось вала 16 установлена в верхней поперечине 14 пресса наклонно в плоскости, перпендикулярной плоскости, проходящей через ось штамподержателя 4 и шатун 9 в положении шатуна с максимальным углом Of. его наклона к оси штамподержателя. Угол У наклона оси вала 16 выбирается в зависимости от номенклатуры обрабатываемой заготовки с условием обеспечения процесса штамповки близким к оптимальному. Пресс работает следующим образом. В исходном положении вал 16 и опорный фланец 13 не вращаются и занимают положение, показанное на фиг. 1. Включается и клиноременную передачу 21 разгоняет маховик 19 до заданной угловой скорости «. В этот момент муфта у муфты-тормоза 18 расторможена, а тормоз включен. Ползун 3 и штамподержатель 4 занимают крайнее верхнее положение. Для совершения хода тормоз муфты-тормоза 18 растормаживается и включается муфта, которая соединяет маховик 19 с валом 16. Под действием крутящего момента, передаваемого муфтой от маховика 19 валу 16, вал 16 начинает вращение с угловой скоростью tfj , равной угловой скорости маховика 19, и приводит во вращение опорный фланец 13 и связанный с ним через оси 6, 7, 10 и 11, серьги 8 и 12 и щатун 9 штамподержатель 4. По мере вращения опорного фланца 13 верхний конец шатуна 9 перемещается по окружности с радиусом, равным эксцентриситету его закрепления к опорному фланцу 13 и вала 16 к оси ползуна 3 и штамподержателя 4. Нижний конец шатуна 9 совершает поступательное и вращательное движение вниз, приводит в поступатальное и вращательное движение штамподержатель 4 и в поступательное движение ползун 3. При подходе штамподержателя 4 к нижнему положению верхняя часть матрицы 30 начинает деформировать заготовку, установленную в нижнюю часть матрицы 27 (не показана). Осуществляется процесс штамповки с одновременным кручением, что позволяет в значительной степени снизить усилие деформирования обрабатываемой заготовки, удельное давление на штамп, улучшить качество заполнения гравюры и структуру отштампованной поковки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для штамповки с кручением | 1983 |

|

SU1117228A1 |

| Кривошипный пресс для штамповки с кручением | 1982 |

|

SU1276521A1 |

| Кривошипный пресс для штамповки с кручением | 1985 |

|

SU1368192A1 |

| Кривошипный пресс для штамповки с кручением | 1988 |

|

SU1606346A1 |

| Винтовой пресс для штамповки с кручением | 1982 |

|

SU1074735A1 |

| Винтовой пресс для штамповки обкатыванием | 1988 |

|

SU1613358A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ КОМПАКТИРОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2012 |

|

RU2496644C1 |

| ПРЕСС | 2001 |

|

RU2193969C2 |

| Винтовой пресс для штамповки обкатыванием | 1987 |

|

SU1555141A1 |

| КРИВОШИПНЫЙ ПРЕСС ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ | 1997 |

|

RU2118260C1 |

ПРЕСС ДЛЯ ШТАМПОВКИ С КРУЧЕНИЕМ, содержащий смонтированный в направляющих станины с возможностью возвратно-поступательного перемещения ползун и соосно размещенный в последнем с возможностью вращения щтамподержатель, а также исполнительный механизм в виде вала, смонтированного в станине наклонно относительно оси штамподержателя, сочлененного с валом опорного фланца и двух муфт, одна из которых сочленена с опорным фланцем и шатуном, а другая - с щатуном и штамподержателем, отличающийся тем, что, с целью уменьшения его габаритов и расширения технологических возможностей за счет получения оптимального соотношения угловой скорости и скорости поступательного перемещения щтамподержателя, ось указанного вала наклонена в плоскости, перпендикулярной плоскости, проходящей через оси штамподержателя и щатуна при максимальном угле наклона последнего к оси штамподержателя

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 3504843/25-27, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-10-07—Публикация

1983-05-30—Подача