1

Изобретение относится к промьпп- ленности строительных материалов, а именно к управлению процессом обжига клинкера в печах сухого способа производства, оборудованных запечными теплообменниками.

Цель изобретения - повьппение точности управления.

Способ осуществляют следутощим образом.

Измеряют температуру газовзвеси в сечении, расположенном ниже сечения установки рассекателей на 0,25- 0,35 эквивалентного диаметра газохода (D ), регулируют мощность

циркулирующего в газоходе потока материала по отклонению измеренной температуры газовзвеси от заданной величины 835-845 С.

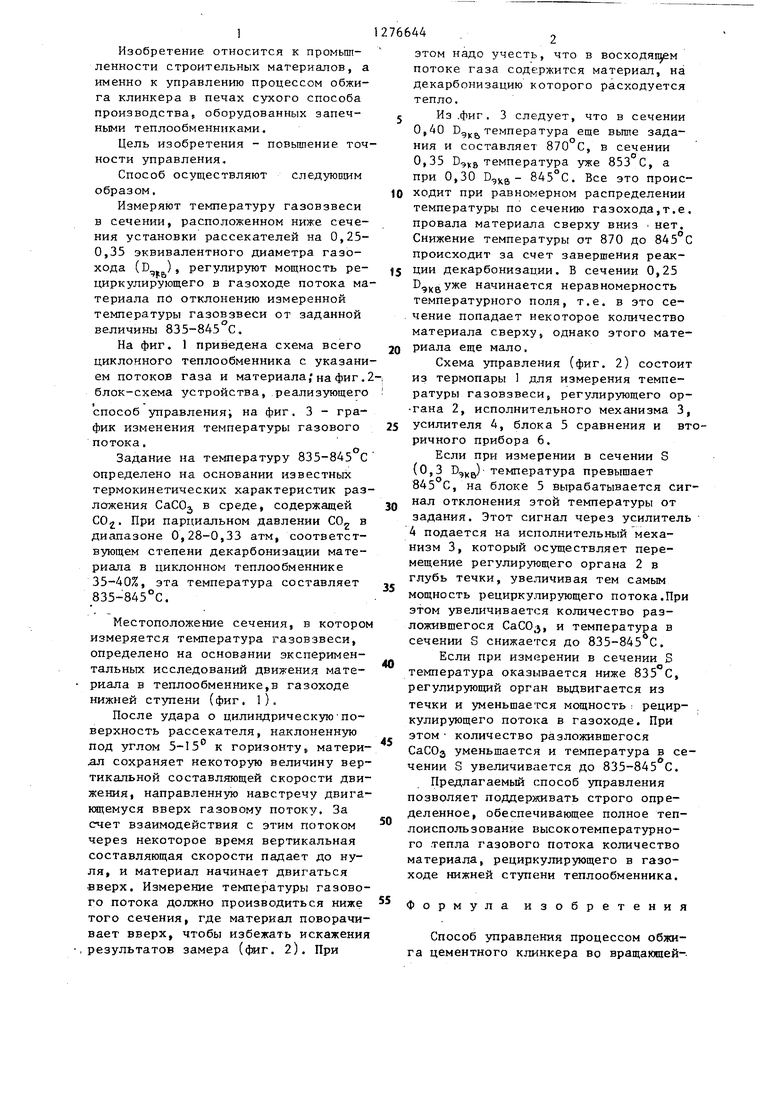

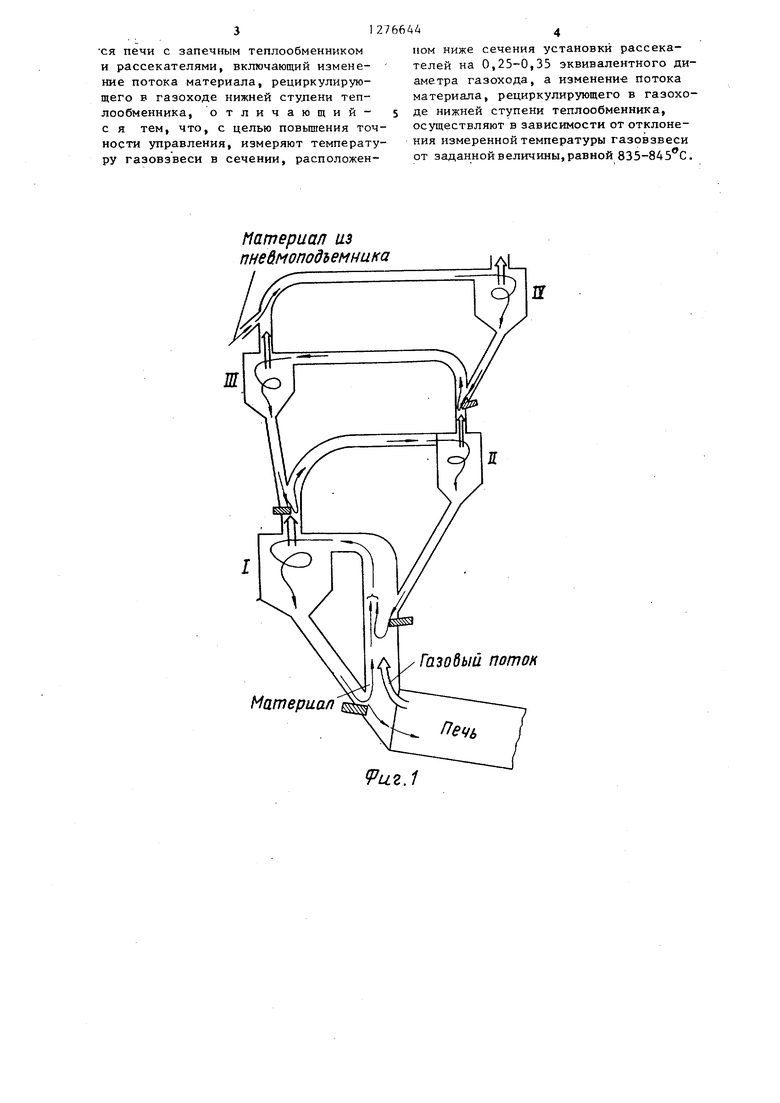

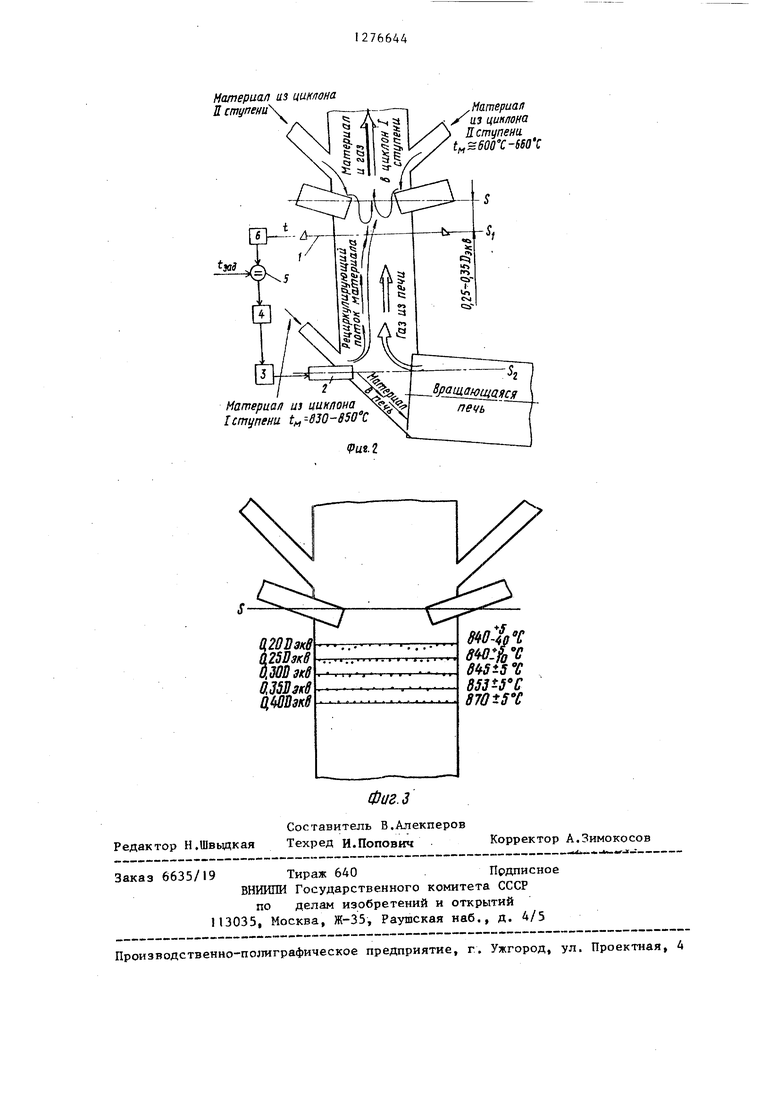

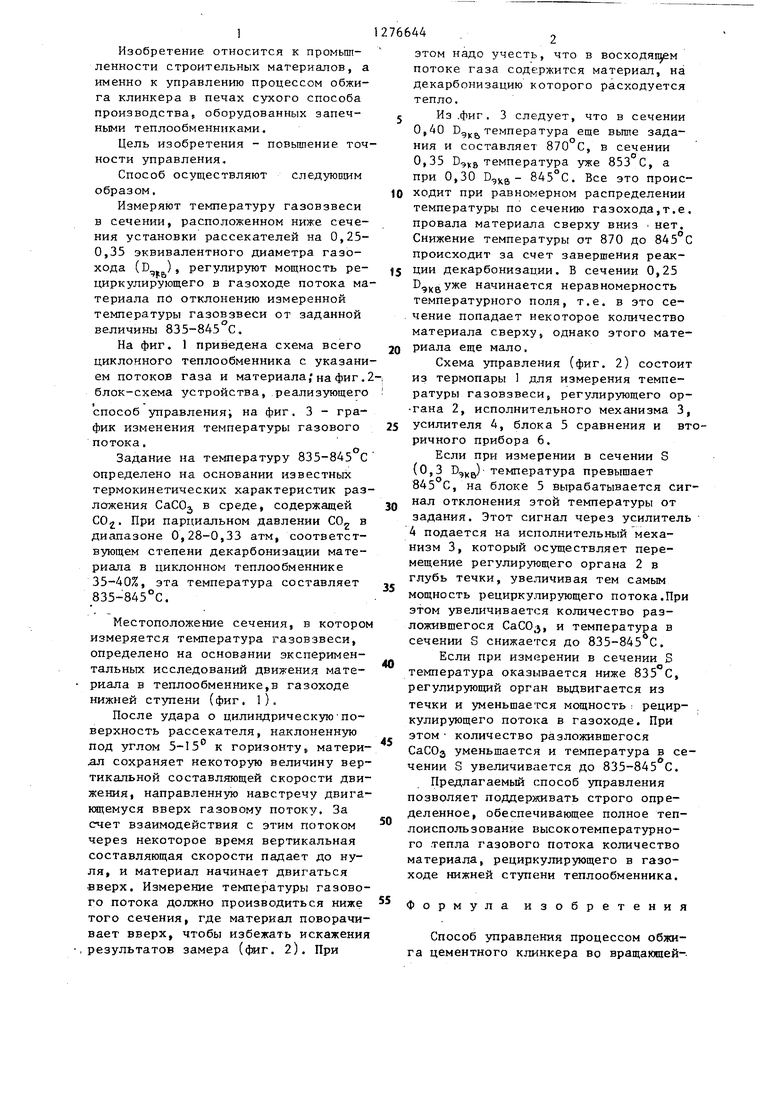

На фиг. 1 приведена схема всего циклонного теплообменника с указанием потоков газа и материала; на фиг .2 блок-схема устройства, реализующего

способ управления; на фиг. 3 - график изменения температуры газового потока.

Задание на температуру 835-845 С определено на основании известных термокинетических характеристик раз лоокения СаСОд в среде, содержащей COji. При парциальном давлении СО в диапазоне 0,28-0,33 атм, соответствующем степени декарбонизации материала в циклонном теплообменнике 35-40%, эта температура составляет 835-845°С.

Местоположение сечения, н котором измеряется температура газовзвеси, определено на основании экспериментальных исследований движения материала в теплообменнике,в газоходе нижней ступени (фиг, 1).

После удара о цилиндрическую поверхность рассекателя, наклоненную под углом 5-15 к горизонтур материал сохраняет некоторую величину вертикальной составляющей скорости движения, направленную навстречу двигй- кщемуся вверх газовому потоку. За счет взаимодействия с этим потоком через некоторое время вертикальная составляющая скорости падает до нуля, и материал начинает двигаться вверх. Измерение температуры газового потока должно производиться ниже того сечения, где материал поворачивает вверх, чтобы избежать искажения результатов замера (4иг. 2). При

76644 , 2

этом надо учесть, что в восходяп}эм потоке газа содержится материал, на декарбонизацию которого расходуется тепло.

5 Из .фиг. 3 следует, что в сечении 0,40 температура еще выше задания и составляет В70°С, в сечении 0,35 0,6 температура уже 853 С, а при 0,30 - 845°С. Все это проис- 10 ходит при равномерном распределении температуры по сечению газохода,т.е. провала материала сверху вниз нет. Снижение температуры от 870 до 845 С происходит за счет завершения реак15 Ции декарбонизации. В сечении 0,25 начинается неравномерность температурного поля, т.е. в это сечение попадает некоторое количество материала сверху, однако этого мате20 риала еще мало.

Схема управления (фиг. 2) состоит из термопары 1 для измерения темпе- ратуры газовзвеси, регулирующего ор- гана 2, исполнительного механизма 3,

25 усилителя 4, блока 5 сравнения и вторичного прибора 6.

Если при измерении в сечении S (0,3 Сдхв) температура превышает 845 С, на блоке 5 вырабатывается сигJQ нал отклонения этой температуры от задания. Этот сигнал через усилитель 4 подается на исполнительный механизм 3, который осуществляет перемещение регулирующего органа 2 в глубь течки, увеличивая тем самым мощность рециркулирующего потока.При этом увеличивается количество разложившегося CaCO.j, и температура в сечении S снижается до 835-845 С.

Если при измерении в сечении Б температура оказывается ниже 835°С, регулирующий орган вьщвигается из течки и уменьшается мсяцность : рециркулирующего потока в газоходе. При

5

этом количество разложившегося СаСОз уменьшается и температура в сечении S увеличивается до 835-845 С.

Предлагаемый способ управления позволяет поддерживать строго определенное, обеспечивающее полное теп- лоиспользование высокотемпературного .тепла газового потока ко.гшчество материала, рецирку.пирующего в газоходе нижней ступени теплообменника.

Формула изобретения

Способ управл€;ния процессом обжига цементного клинкера во вращайшей-ся печи с запечным теплообменником и рассекателями, включающий изменение потока материала, рециркулирую- щего в газоходе нижней стулени теплообменника, отличающий- с я тем, что, с целью повышения точности управления, измеряют температуру газовзвеси в сечении, расположенном ниже сечения установки рассекателей на 0,25-0,35 эквивалентного диаметра газохода, а изменени-е потока материала, рециркулирующего в газоходе нижней ступени теплообменника, осуществляют в зависимости от отклонения измеренной температуры газовзвеси от заданной величины, равной 835-845 с,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обжига цементной сырьевой смеси | 1988 |

|

SU1567541A1 |

| Способ получения цементного клинкера | 1979 |

|

SU787389A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976261A1 |

| Способ обжига цементного клинкера | 1979 |

|

SU937393A1 |

| Способ получения цементного клинкера во вращающейся печи | 1987 |

|

SU1482893A1 |

| Устройство для тепловой обработки порошкообразного материала | 1981 |

|

SU998830A1 |

| Способ получения цементного клинкера | 1987 |

|

SU1491830A1 |

| Циклон многоступенчатого запечного теплообменника | 1990 |

|

SU1763834A1 |

| Способ получения цементного клинкера | 1989 |

|

SU1643496A1 |

Изобретение относится к промьш- ленности строительных материалов, а именно к управлению процессом обжига клинкера в печах сухого способа производства, оборудованных запечными теплообменниками и рассекателями, и позволяет повысить точность управления . Для достижения этой цели изменяют поток материала, рециркулирую- щего в газоходе нижней ступени теплообменника, измеряют температуру газовзвеси в сечении, расположенным ниже сечения установки рассекателей на 0,25-0,35 зквивалентного. диаметра газохода, а 1зменение потока материала, рециркулирующего в газоходе нижней ступени теплообменника, осуществляют в зависимости от отклонения измеренной температуры газовзвеси от заданной величины, равной 835-845°С. 3 ил. i СЛ

Патериал аз пне&моподъенника

йтернап

uz.1

Hcunepuan аз циклона. R ступени

Материаа из циклона Г ступени t -esO-SSO C

iput.l

Материая X из циклона Е ступени.

t seoo c-sso c

Редактор Н.Швыдкая

Фиг.з

Составитель В.Алекперов Техред И.Попович

Заказ 6635/19 Тираж 640 . Прдписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий П3035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор А.Зимокосов

| Хильберг М | |||

| Современный процесс автоматизации на цементном заводе | |||

| - Zement-Kalk-Gips, 1973, 6, с | |||

| ТНО- ТЕХНИЧЕС1;ЛЯ БИБЛИОТЕКА | 0 |

|

SU269280A1 |

| Ходоров Е.И | |||

| Печи цементной про- мьппленности | |||

| Л., 1968, с | |||

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

Авторы

Даты

1986-12-15—Публикация

1984-11-22—Подача