Изобретение относится к промышленности строительных материалов, преимущественно к производству цементного клинкера по сухому способу.

Целью изобретения является интенсификация термообработки сырьевой смеси, уменьшение тепловых потерь, снижение расхода тепла и электроэнергии на обжиг и повьш1ение производительности.

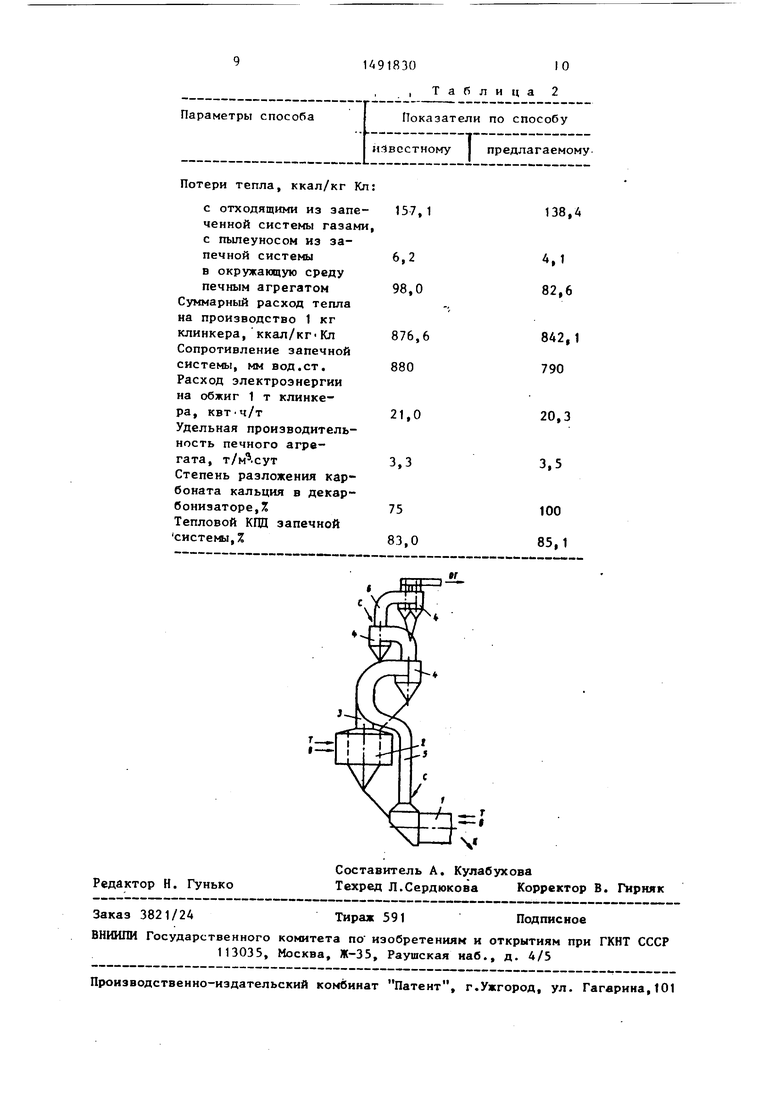

На чертеже представлена технологическая схема, реализующая способ.

Схема содержит вращающуюся печь 1, декарбонизатор 2 с его газоходом 3, запечный 1(иклонный теплообменьшк 4 с газоходами нижней ступени 5 и верхней 6.

Предлагаемый способ осуществляется следующим образом.

Высокотемпературные топочные газы, отходящие из вращающейся печи 1, . поступают по газоходу 5 нижней сту - пени в теплообменник 4. Отходящие газы декарбонизатора 2 по газоходу 3

4

со

00

со

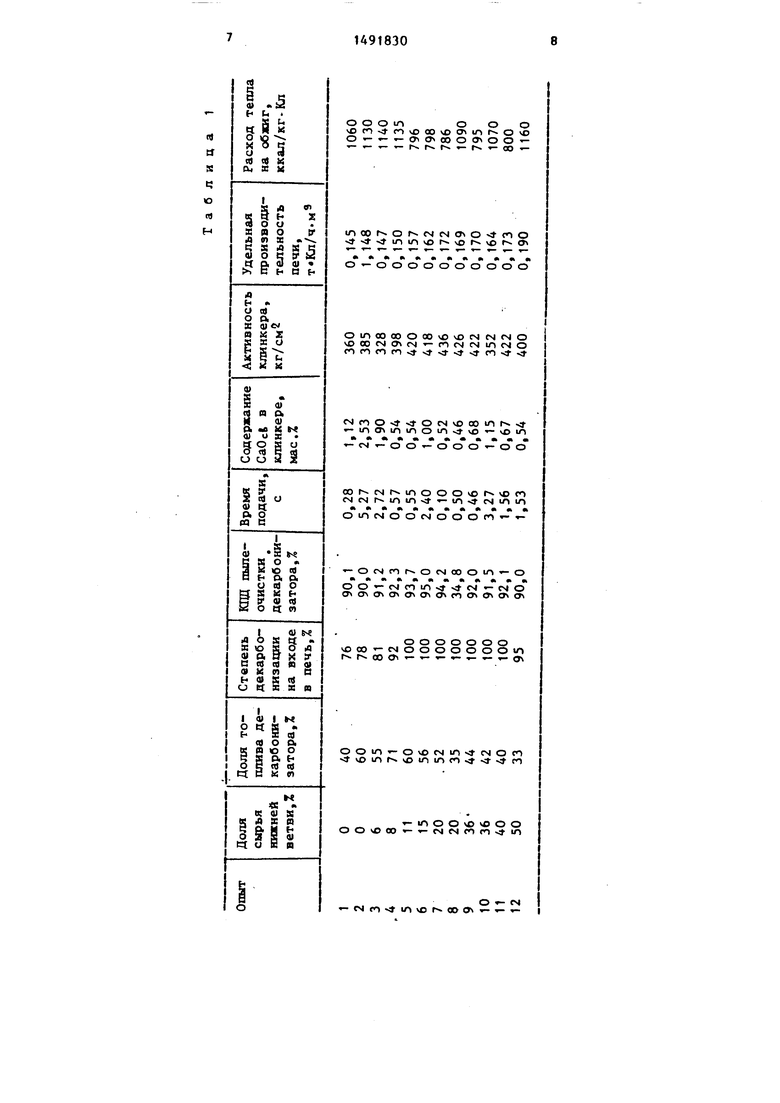

поступают в газоход 5, где смешиваются с отходящими газами печи. Сьфье- вую смесь подают в теплообменник по двум ветвям: 94-50% материала подают по верхней (низкотемпературной) ветви в газоход 6 верхней ступени и после тепловой подготовки в верхней ступени теплообменника А материал поступает в газоход нижней ступени 5 выше места присоединения газохода 3 декарбонизатора 2. На верхнем участке газохода 6 нагретый в верхних ступенях материал смешивается с материалом, поданным по нижней (высокотемпературной) ветви в количестве 6-50% (см. табл. 1) и прошедшим тепловую подготовку на нижнем участке газохода 5. Далее вся масса материала проходит совместную тепловую подготовку в нижней ступени теплообменника 4, откуда поступает в декарбо- низатор 2. Прошедший термохимическую обработку материал из декарбонизатора 2 через 0,1-3,27 с вводят непосредственно в зону клинкерообразо- вания вращающейся печи 1. Газодинамический и теплофизический режим работы установки обеспечивает КПД очистки газов, выходящих из декарбонизатора, в пределах 91-95%, а также полную (на 100%) декарбонизацию сырья на входе в печь при соблюдении основных параметров.

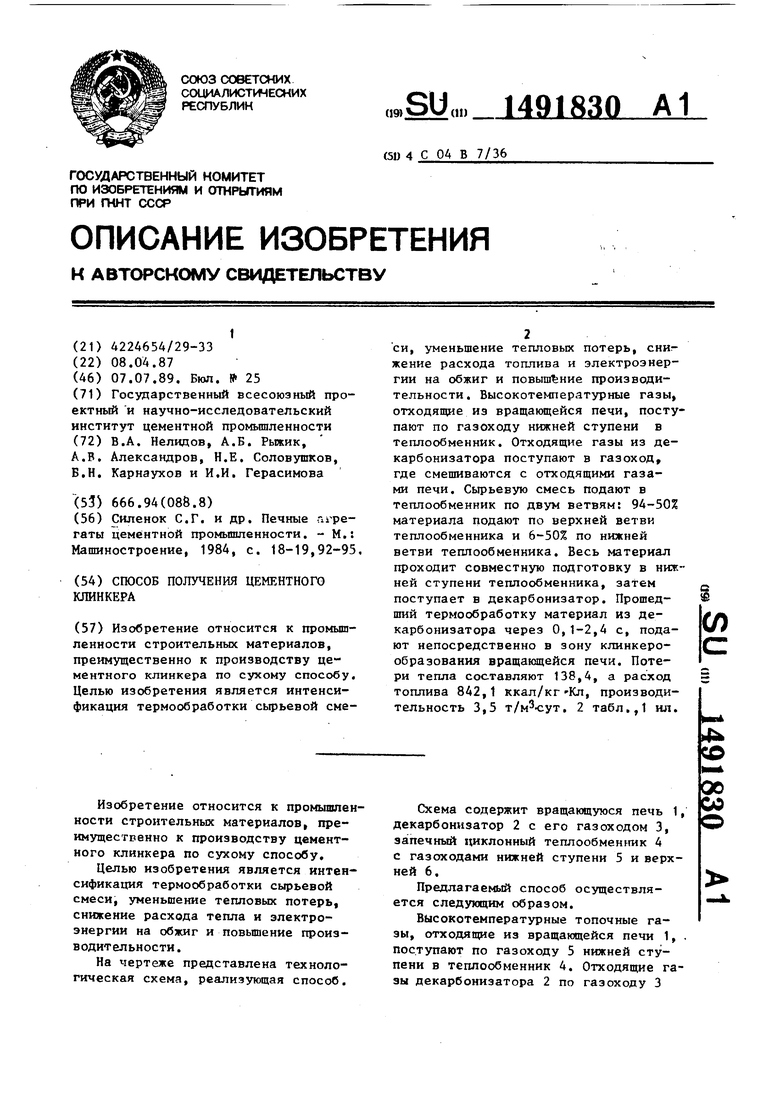

Результаты экспериментов сведены в табл. 1, данные сравнительных испытаний предлагаемого и известного способов - табл. 2.

Анализ зкспериментальных данных показывает (табл. 1), что опыты 5, 6,7,8,9,11 удовлетворяют основньм требованиям: максимальней расход тепла 786-800 ккал/кг Кл и содержание СаО свободного в клинкере 0,46-1,00%, максимальная активность клинкера

10

15

20

25

30

35

40

ты 1-5). При достижении 100% декарбонизации сырья резко снижается расход тепла на обжиг и повышается активность клинкера (опыты 5,6,7,9,11).

Уменьшение доли топлива, сжигаемого в декарбонизаторе, должно сопровождаться увеличением доли сьфья нижней ветви. В противном случае значительно возрастают тепловые потери по тракту теплообменника и расход тепла на обжиг (опыт 8). Время пребывания в циклоне-осадителе моделируется задержкой декарбонизиро- ванного материала в течке перед подачей его в печь. Превьш1ение значения 2,40 с вызывает снижение реакционной способности оксида кальция. Даже при 100% декарбонизации сырья на входе в печь это приводит к уменьшению активности клинкера, увеличению в нем СаО свободного и повышению расхода тепла (опыт 10). Следует отметить, что свойства клинкера и расход тепла даже при длительном времени подачи 3,27 с материала в зону клинкерообразования оказались на уровне прототипа (опыт 10).

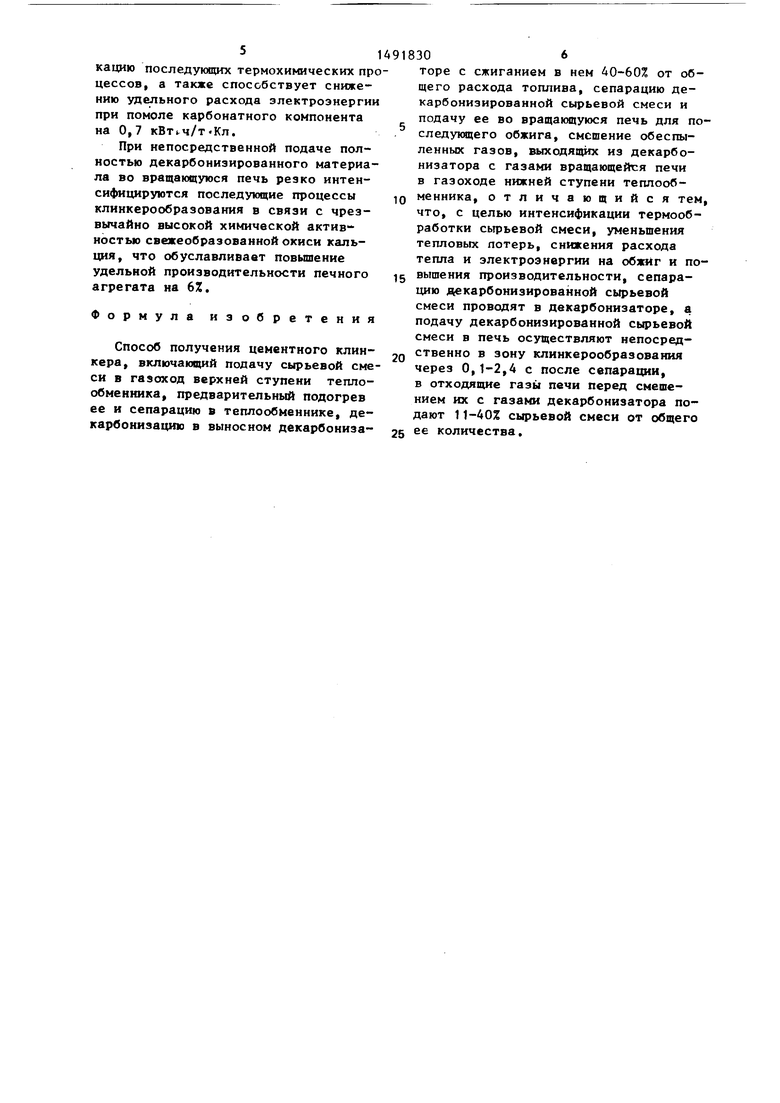

Как видно из табл. 2, предлагаемый способ по сравнению с известным имеет преимущества.

Вследствие высокой степени очистки газа (91-95%) в применяемом по предлагаемому способу декарбонизаторе с сепарационным эффектом исключается необходимость установки циклона-осадителя, что приводит к снижению теплопотерь на 20% и расхода тепла на обжиг на 1,04%, а также к уменьшению газодинамического сопротивления теплообмена на 11% и удельного расхода электроэнергии тягодутьевых устройств на 3%.

За счет исключения пылеуноса из

418-436 кг/см и удельная производи- декарбонизатора и повторной термо- тельность печного агрегата 0,157- химической обработки сырьевых частиц, 0,173 Т Кп/ч.м. Опыты 1 и 2 осуществляют по известному способу,в котором отсутствует подача сырьевого материала в отходящие газы печи, 50 вследствие чего наблюдаются повышен- Hbrfi расход тепла (1060-1130 ккал/кг и пониженная активность клинкера (360-385 кг/см). При повышении доли сырья, подаваемого по нижней (вы- 55 сокотемпературной) ветви, от О до 11% степень декарбонизации на входе в печь повышается от 76 до 100% (опыа также уменьшения теплопотерь путем снижения энтальпии газодисперсного потока при его очистке от нагретых в декарбонизаторе твердых частиц повьш1ается тепловой КГЩ запечной теплообменной системы на 3% и снижается расход тепла на обжиг клинкера на 4%.

Термоизмельчение холодной сьфье- вой смеси при ее подаче в высокотемпературные отходящие газы печи обуславливает существенную интенсифи0

5

0

5

0

5

0

ты 1-5). При достижении 100% декарбонизации сырья резко снижается расход тепла на обжиг и повышается активность клинкера (опыты 5,6,7,9,11).

Уменьшение доли топлива, сжигаемого в декарбонизаторе, должно сопровождаться увеличением доли сьфья нижней ветви. В противном случае значительно возрастают тепловые потери по тракту теплообменника и расход тепла на обжиг (опыт 8). Время пребывания в циклоне-осадителе моделируется задержкой декарбонизиро- ванного материала в течке перед подачей его в печь. Превьш1ение значения 2,40 с вызывает снижение реакционной способности оксида кальция. Даже при 100% декарбонизации сырья на входе в печь это приводит к уменьшению активности клинкера, увеличению в нем СаО свободного и повышению расхода тепла (опыт 10). Следует отметить, что свойства клинкера и расход тепла даже при длительном времени подачи 3,27 с материала в зону клинкерообразования оказались на уровне прототипа (опыт 10).

Как видно из табл. 2, предлагаемый способ по сравнению с известным имеет преимущества.

Вследствие высокой степени очистки газа (91-95%) в применяемом по предлагаемому способу декарбонизаторе с сепарационным эффектом исключается необходимость установки циклона-осадителя, что приводит к снижению теплопотерь на 20% и расхода тепла на обжиг на 1,04%, а также к уменьшению газодинамического сопротивления теплообмена на 11% и удельного расхода электроэнергии тягодутьевых устройств на 3%.

За счет исключения пылеуноса из

декарбонизатора и повторной термо- химической обработки сырьевых частиц

а также уменьшения теплопотерь путем снижения энтальпии газодисперсного потока при его очистке от нагретых в декарбонизаторе твердых частиц повьш1ается тепловой КГЩ запечной теплообменной системы на 3% и снижается расход тепла на обжиг клинкера на 4%.

Термоизмельчение холодной сьфье- вой смеси при ее подаче в высокотемпературные отходящие газы печи обуславливает существенную интенсификацию последующих термохимических процессов, а также способствует снижению удельного расхода электроэнергии при помоле карбонатного компонента на 0,7 кВтш/т«Кл.

При непосредственной подаче полностью декарбониэированного материала во вращающуюся печь резко интенсифицируются последующие процессы клинкерообразования в связи с чрезвычайно высокой химической активностью свежеобразованной окиси кальция, что обуславливает повьппение удельной производительности печного агрегата на 6%.

Формула изобретения

Способ получения цементного клинкера, включающий подачу сырьевой смеси в газоход верхней ступени теплообменника, предварительный подогрев ее и сепарацию в теплообменнике, декарбонизацию в выносном декарбонизаторе с сжиганием в нем 40-60% от общего расхода топлива, сепарацию де- карбонизированной сырьевой смеси и подачу ее во вращающуюся печь для по- следукицего обжига, смешение обеспыленных газов, выходящих из декарбо- низатора с газами вращающейся печи в газоходе нижней ступени теплообменника, отличающийся тем, что, с целью интенсификации термообработки сырьевой смеси, уменьшения тепловых потерь, снижения расхода тепла и электроэнергии на обжиг и повышения производительности, сепарацию декарбонизированной сырьевой смеси проводят в декарбонизаторе, а подачу декарбонизированной сырьевой смеси в печь осуществляют непосредственно в зону клиикерообразования через О, 1-2,4 с после сепарации, в отходящие газы печи перед смешением их с газами декарбонизатора подают 11-40% сырьевой смеси от общего

ее количества.

о о о toо о о

Ofnч ГO ЭOOvOO u- r OvO .- - -r- r- r «-r- -oO

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| Устройство для тепловой обработкипОРОшКООбРАзНОгО МАТЕРиАлА | 1979 |

|

SU815438A1 |

| Циклон многоступенчатого запечного теплообменника | 1990 |

|

SU1763834A1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| Способ обжига цементного клинкера | 1979 |

|

SU937393A1 |

| Способ получения цементногоКлиНКЕРА | 1978 |

|

SU833679A1 |

| Способ автоматического регулирования расхода топлива при обжиге карбонатсодержащей сырьевой смеси в печном агрегате из вращающейся обжиговой печи и декарбонизатора | 1979 |

|

SU932774A1 |

| Способ обжига цементной сырьевой смеси | 1988 |

|

SU1567541A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976263A1 |

| Способ получения цементного клинкера | 1979 |

|

SU787389A1 |

Изобретение относится к промышленности строительных материалов, преимущественно к производству цементного клинкера по сухому способу. Целью изобретения является интенсификация термообработки сырьевой смеси, уменьшение тепловых потерь, снижение расхода топлива и электроэнергии на обжиг и повышение производительности. Высокотемпературные газы, отходящие из вращающейся печи, поступают по газоходу нижней ступени в теплообменник. Отходящие газы из декарбонизатора поступают в газоход, где смешиваются с отходящими газами печи. Сырьевую смесь подают в теплообменник по двум ветвям: 94-50% материала подают по верхней ветви теплообменника и 6-50% по нижней ветви теплообменника. Весь материал проходит совместную подготовку в нижней ступени теплообменника, затем поступает в декарбонизатор. Прошедший термообработку материал из декарбонизатора через 0,1-2,4 с подают непосредственно в зону клинкерообразования вращающейся печи. Потери тепла составляют 138,4, ка расход топлива 842,1 ккал/кгКл, производительность 3,5 т/м3сут 2 табл., 1 ил.

inoor -or-cviesoNOvj-mo

4t u-im4Or Or vO -O4

о -оооооооооо

OinoOOOOOOvOvOCStNPvJO 4OOOeMO4f4| -rO(Sf4iri«SO fOf cOcn- O- t- f st

vlr-)O J-stOcNvOOO nf vf -ЮО 1Г|ЮОЮ- О ОЮ

о о

OOh Csir iriOOOvOI OCO fMtN|r ir n l-«-tri Tc4 Om

О1ЛеМОО(МООО( - Осч гпг- ОсМОООЮ -О

(vinu-i j «Ni «-емо

Оч O Оч O О O О с Оч О ON

О О О О О О О чооО -«МООООООО«Л

г г 00 о - - ч- - - - 1г-

ОО1Г| -О ОС 4Ш 4-ГЧОСО

4j-kOir f sotoir)

T-iAOOvOvOOO OOvOOO - -CM«MCOns ir

о - ем «- СЧсп« 1Л ОГ ОООЧ - -

| Силенок С.Г | |||

| и др | |||

| Печные агрегаты цементной промьшшенности | |||

| - М.: Машиностроение, 1984, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1989-07-07—Публикация

1987-04-08—Подача