Изобретение относится к промышленности строительных материалов, преимущественно к производству цемента по сухому или комбинированному способу.

Цель изобретения - повышение производительности, снижение удельного расхода топлива на обжиг клинкера за счет исключения теплопотерь с механическим и химическим недожогом.

Способ осуществляют следующим образом.

Карбонатный компонент, содержащий в своем составе остаточное топливо, до 6%, размалывается совместно с алю- мосиликатным компонентом и корректирующими железорудными добавками в

мельнице с одновременной сушкой до тонкости 15-18% остатка на сите 008 и конечной влажности 0,2-1,5%.

Полученная сырьевая смесь с содержанием 5,48 мас.% топлива гомогенизируется до постоянного химического состава в силосах и подается с температурой 5-50 С в запечный циклонный теплообменник на предварительную термообработку, включающую окисление топлива избыточным кислородом.

Для этого параллельно в загрузочный узел печи и запечный теплообменник между циклонами второй и четвертой ступеней по ходу движения газов за счет разряжения, создаваемого печным дымососом, установленным после

4 00 IsD

00 0 00

3U8

запечного теплообменника, вводят кио лород воздуха от охлаждения клинкера, количество которого находится, соответственно, в отношении 3:2. При этом коэффициент избытка воздуха в отходящих печных газах составляет , 1,05-1,12. Между циклонами третьей и четвертой ступеней запечного теплообменника, кроме кислорода, для окон- чательного выгорания летучих горючих, выделяющихся в результате неполного окисления из топлива сырьевой смеси на первой стадии тепловой обработки при 125-250°С, одновременно подают дополнительное топливо в количестве 0,04-0,85 мас.% от общего расхода, необходимого на обжиг клинкера. Причем, при температуре газовзвеси 400 С вводят 0,04% дополнительного топлива; при снижении температуры газовзвеси до 250°С дополнительного топлива вводят 0,8ь%. Летучие горючие, выделение которых происходит при 450-650°С, окисляются избыточным кислородом без дополнительного ввода топлива в газовзвесь .

На завершающей стадии предварительной тепловой обработки при температуре обрабатываемого материала 600- 950°С окисление коксовой (твердой) части топлива проводится избыточным кислородом в загрузочном узле печи путем введения в отходящие печные газы либо атмосферного воздуха, либо воздуха от охлаждения клинкера.

Полное выгорание летучих горючих и коксовой части топлива в запечном теплообменнике обеспечивается содержанием избыточного кислорода в газо- взвеси от 4 до 12 об.%, причем установлено, что для полного выгорания твердой части (кокса) топлива при температуре газовзвеси 900-1200 С достаточно 4-6 об.% избыточного кислорода.

На всех стадиях предварительной тепловой обработки сырьевой смеси, содержащей топливо, контролируется состав отходящих газов на газоанализаторах ГХН-ЗМ (СО, COi) и гаэохром (СО, Нг, углеводороды).

Наличие горючих в материале, отбираемом в течках циклонов, определяется по методике, разработанной аналитической лабораторией института Гипроцемент.

Для сравнения в аналогичных условиях проводят эксперименты по спосо

Q 5 0 5

0

Q

0

5

5

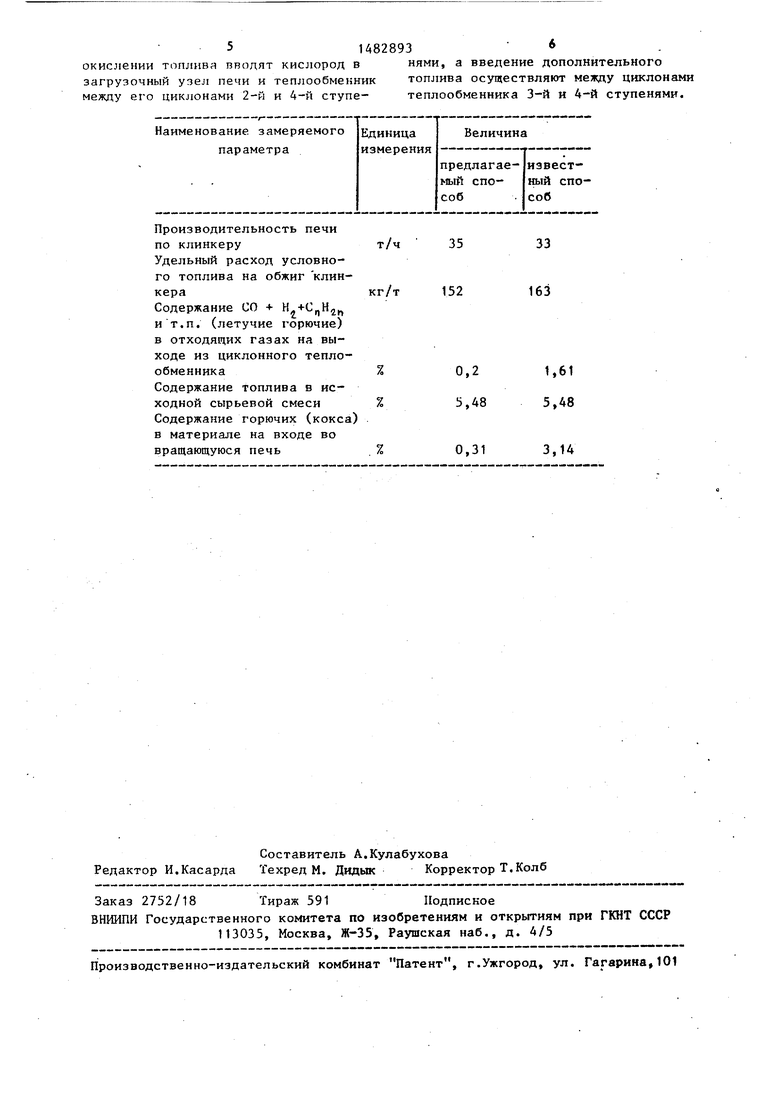

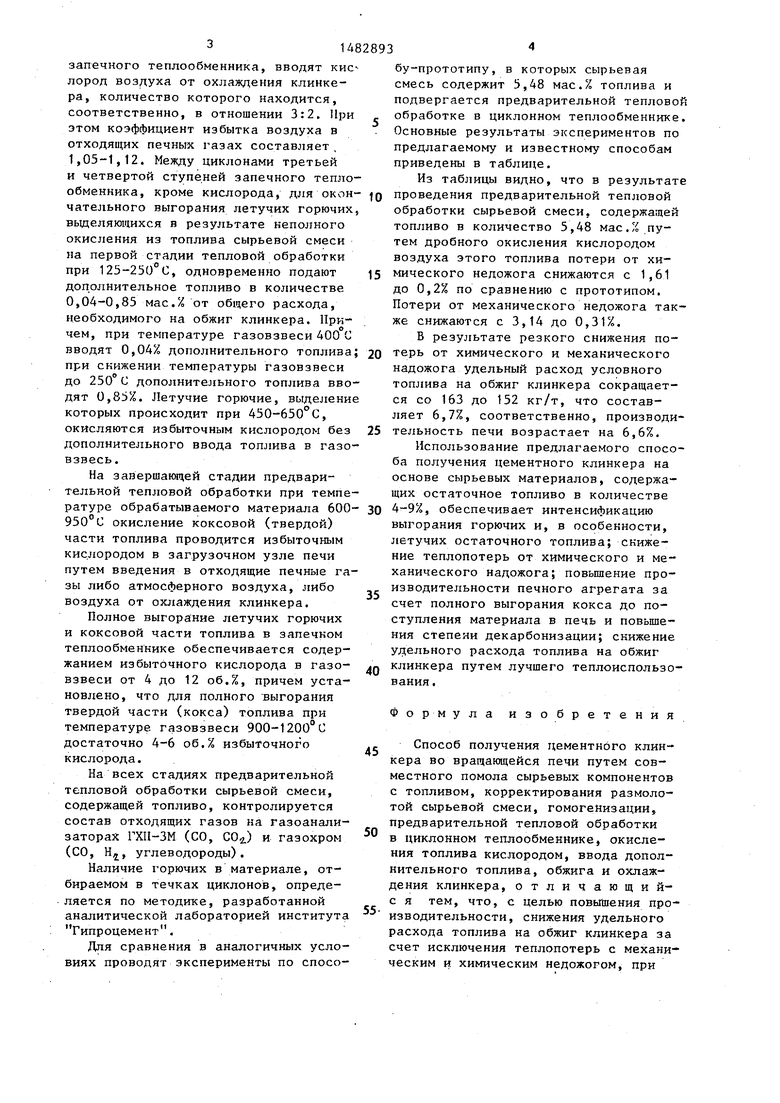

бу-прототипу, в которых сырьевая смесь содержит 5,48 мас.% топлива и подвергается предварительной тепловой обработке в циклонном теплообменнике. Основные результаты экспериментов по предлагаемому и известному способам приведены в таблице.

Из таблицы видно, что в результате проведения предварительной тепловой обработки сырьевой смеси, содержащей топливо в количество 5,48 мас.% путем дробного окисления кислородом воздуха этого топлива потери от химического недожога снижаются с 1,61 до 0,2% по сравнению с прототипом. Потери от механического недожога также снижаются с 3,14 до 0,31%.

В результате резкого снижения потерь от химического и механического надожога удельный расход условного топлива на обжиг клинкера сокращается со 163 до 152 кг/т, что составляет 6,7%, соответственно, производительность печи возрастает на 6,6%.

Использование предлагаемого способа получения цементного клинкера на основе сырьевых материалов, содержащих остаточное топливо в количестве 4-9%, обеспечивает интенсификацию выгорания горючих и, в особенности, летучих остаточного топлива; снижение теплопотерь от химического и механического надожога; повышение производительности печного агрегата за счет полного выгорания кокса до поступления материала в печь и повышения степени декарбонизации; снижение удельного расхода топлива на обжиг клинкера путем лучшего теплоиспользо- вания.

Формула изобретения

Способ получения цементного клинкера во вращающейся печи путем совместного помола сырьевых компонентов с топливом, корректирования размолотой сырьевой смеси, гомогенизации, предварительной тепловой обработки в циклонном теплообменнике, окисления топлива кислородом, ввода дополнительного топлива, обжига и охлаждения клинкера, отличающий- с я тем, что, с целью повышения производительности, снижения удельного расхода топлива на обжиг клинкера за счет исключения теплопотерь с механическим и химическим недожогом, при

51482893

окислении топлива вводят кислород в нями, загрузочный утел печи и теплообменник между его циклонами 2-й и 4-й ступетоплитепло

нями,

а введение дополнительного топлива осуществляют между циклонами теплообменника 3-й и 4-й ступенями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения цементногоКлиНКЕРА | 1978 |

|

SU833679A1 |

| Способ обжига цементной сырьевой смеси | 1988 |

|

SU1567541A1 |

| Способ обжига цементного клинкера | 1989 |

|

SU1742248A1 |

| Способ получения цементного клинкера | 1987 |

|

SU1491830A1 |

| Способ обжига цементного клинкера | 1981 |

|

SU1038310A1 |

| Способ обжига цементного клинкера | 1979 |

|

SU937393A1 |

| Способ получения цементного клинкера | 1989 |

|

SU1740342A1 |

| Устройство для тепловой обработкипОРОшКООбРАзНОгО МАТЕРиАлА | 1979 |

|

SU815438A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976261A1 |

Изобретение относится к промышленности строительных материалов, преимущественно к производству цемента по сухому или комбинированному способам. Целью изобретения является повышение производительности, снижение удельного расхода топлива на обжиг клинкера за счет исключения теплопотерь с механическим и химическим недожогом. Цементную сырьевую смесь с содержанием 5,48 мас.% топлива гомогенизируют и подают в циклонный теплообменник на предварительную термообработку, включающую окисление топлива. При окислении топлива вводят кислород в загрузочный узел печи и теплообменник между его циклонами 2-й и 4-й ступенями, а введение дополнительного топлива осуществляют между циклонами теплообменника 3-й и 4-й ступенями. Производительность составляет 35 т/ч., уд.расход топлива 152 кг/т. 1 табл.

Производительность печи по клинкеру

Удельный расход условного топлива на обжиг клинкера

пнйг

Содержание СО + Н.+С и т.п. (летучие горючие) в отходящих газах на выходе из циклонного теплообменника

Содержание топлива в исходной сырьевой смеси Содержание горючих (кокса в материале на входе во вращающуюся печь

тА

35

33

кг/п

152

163

1,61 5,48

3,14

| Способ получения цементногоКлиНКЕРА | 1978 |

|

SU833679A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-05-30—Публикация

1987-06-05—Подача