(54) СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976261A1 |

| Способ получения цементного клинкера | 1987 |

|

SU1491830A1 |

| Устройство для тепловой обработкипОРОшКООбРАзНОгО МАТЕРиАлА | 1979 |

|

SU815438A1 |

| Устройство для тепловой обработки порошкообразного материала | 1981 |

|

SU998830A1 |

| Способ производства цементного клинкера | 1980 |

|

SU937395A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976263A1 |

| Циклон многоступенчатого запечного теплообменника | 1990 |

|

SU1763834A1 |

| Способ обжига цементной сырьевой смеси | 1988 |

|

SU1567541A1 |

| Способ получения цементного клинкера во вращающейся печи | 1987 |

|

SU1482893A1 |

I

Изобретение относится к цементному про- изводству, а именно к техяологии получения клинкера в печах, оснащенных многоступенчатыми запечными теплообменниками.

Известен способ получения цементного клинкера в печах сухого способа, включающий по-г спедовательиый раздельный нагрев карбонатного и гл1шистого компонентов сырьевой смеси до 750-850° С в запечном теплообмешдаке с последующим их смещением и обжигом во вращающейся печи (1 .

Недостатки этого способа - сло51сность, обуспвв ленная необходимостью проведения раздельной термообработки компонентов сырьевой смеси, а также высокий расход тепла на обжигах клинкера и низкая активность .клинкера, связанные с неравномерностью смещения предварительно обработанных компонентов смеси и, как следствие этого, с уменьщением реакционной способности этой смеси при ее спекании в клинкер.

Наиболее близким техническим рещением к изобретению является способ получения цемент;Ного клитсера по сухому способу, включающий последовательный нагрев сырьевой смеси до 7 50-850° С в многоступенчатом запечном теплообменнике и последующий ее обжиг во вращающейся печи 2.

Недостатки способа - высокий расход тепла на обжиг клинкера, низкая производительность печи и 1шзкая активность клинкера, которые обусловлены тем, что на внутреннюю поверхность горячих ступеней запечного теплообменника, а также на обрабатываемый материал

10 из отходящих из вращающейся печи газов происходит осаждение щелочных соединений, приводящее к агрегированию материала при .750-850° С и снижению интенсивности процесса декарбонизации, а также и увеличению аэро15динамического сопротивления запечной системы за счет образования в ней настылей сваров.

Цель изобретения - С1«жение расхода тепла на обжиг, повьпиение производительности печи и активности клинкера.

20

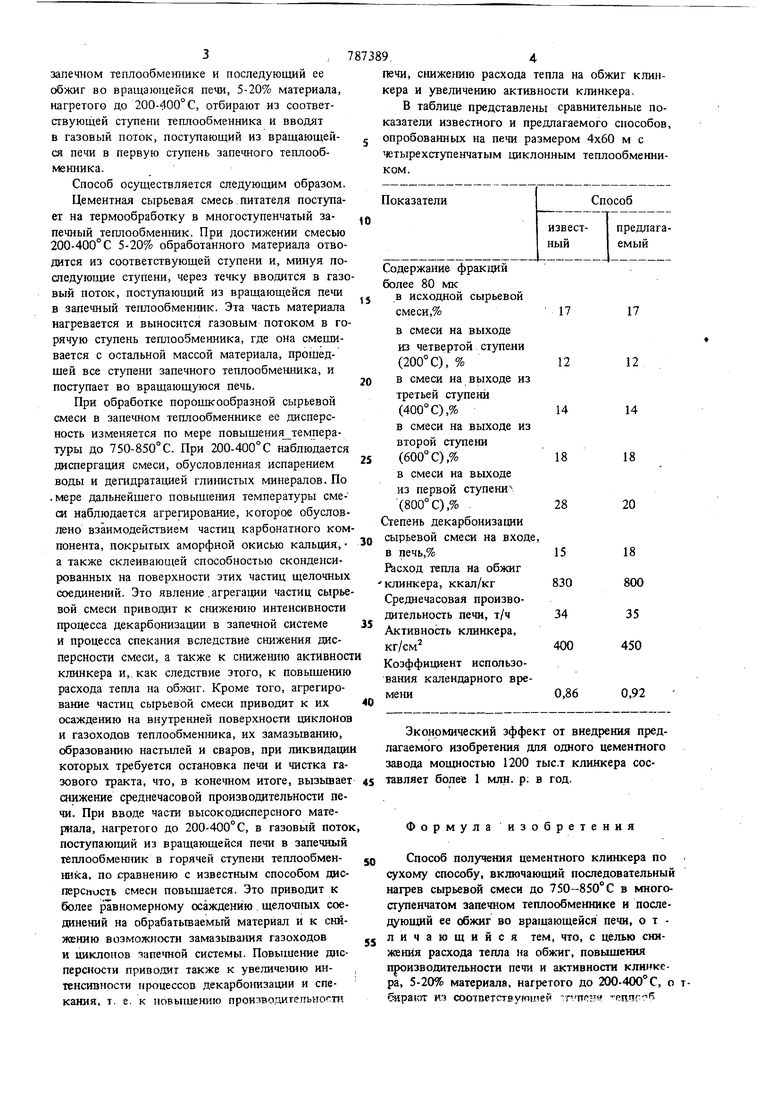

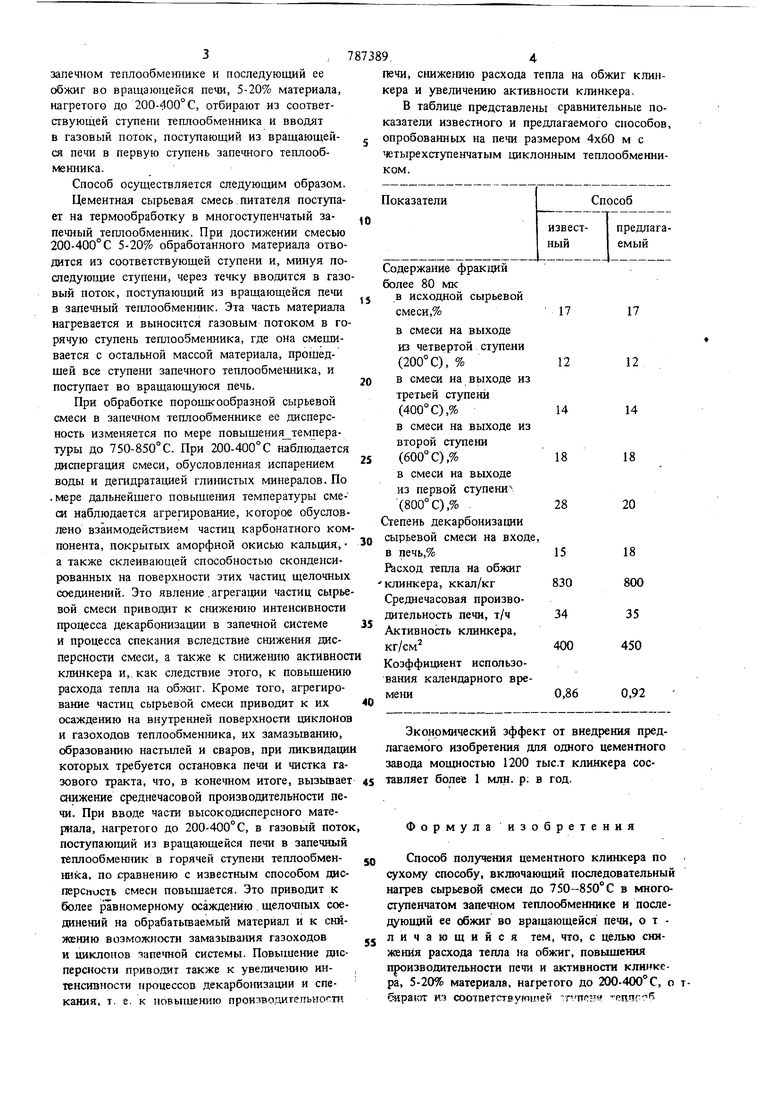

Это достигается тем,что в способе получения цементного клинкера по сухому способу, включающем последовательный нагрев сырьевой смеси до 750-850°С в многоступенчатом запечном теплообмешшке и последующий ее обжиг во вращающейся печи, 5-20% материала, нагретого до 200-400° С, отбирают из соответствующей ступени теплообменника и вводят в газовый поток, поступающий из вращающейся печи в первую ступень запечного теплообменника. Способ осуществляется следующим образом. Цементная сырьевая смесь. питателя поступает на термообработку в многоступенчатый запечный теплообменник. При достижении смесью 200-400° С 5-20% обработанного материала отводится из соответствующей ступени и, минуя последующие ступени, через течку вводится в газо вый поток, поступаюидай из вращающейся печи в запечный теплообменник. Эта часть материала нагревается и выносится газовым потоком в го рячую ступень теплообменника, где она смешивается с остальной массой материала, прошедшей все ступени запечного теплообменника, и поступает во вращающуюся печь. При обработке порошкообразной сырьевой смеси в запечном теплообменнике ее дисперсность изменяется по мере повыше{шя температуры до 750-850°С. При 200-400°С наблюдается диспергащ1я смеси, обусловленная испарением воды и деп{дратацией гли1шстых минералов. По .мере дальнейшего повыше1шя температуры смеси наблюдается агрегирование, которое обусловлено взаимодействием частиц карбонатного ком понента, покрытых аморфной окисью кальция, а также склеивающей способностью сконденсированных на поверхности этих частиц щелочных соединений. Это явление. агрегации частиц сырье вой смеси приводит к снижению интенсивности процесса декарбонизации в запечной системе и процесса спекания вследствие снижения дисперсности смеси, а также к снкже1шю активност клинкера и,, как следствие этого, к повышению расхода тепла на обжиг. Кроме того, агрегирование частиц сырьевой смеси приводит к их осаждению на внутренней поверхности циклонов и газоходов теплообменника, их замазьшанию, образованию настылей и сваров, при ликвидации которых требуется остановка печи и чистка газового тракта, что, в конечном итоге, вызьшает снижение среднечасовой производительности печи. При вводе части высокодисперсного матертала, нагретого до 200-400°С, в газовый поток поступаю1ций из вращающейся печи в запечный теплообменник в горячей ступени теплообменника, по сравнению с известным способом дисперсность смеси повышается. Это приводит к более равномерному осаждению . щелоч1П.1Х соединений на обрабатьшаемый материал и к СНИЖЕНИЮ возможности замазыва шя газоходов и циклонов запечной системы. Повышение дисперсности приводит также к увеличению интенсивности процессов декарбонизации и спекания, т. е. к новыщению произво.цительности 9,4 печи, снижершю расхода тепла на обжиг клинкера и увеличению активности клинкера. В таблице представлены сравнительные показатели известного и предлагаемого способов, опробованных на печи размером 4x60 м с четырехступенчатым циклонным теплообменником. Содержание фракций более 80 мк в исходной сырьевой смеси,%1717 в смеси на выходе из четвертой ступени (200°С), %1212 в смеси на выходе из третьей ступени (400° С),%1414 в смеси на выходе из второй ступени (600° С),%1818 в смеси на выходе из первой ступени (800°С),% 2820 тепень декарбонизации сырьевой смеси на входе, в печь,%1518 тепла на обжиг клинкера, ккал/кг830800 Среднечасовая производительность печи, т/ч3435 Активность клинкера, кг/см 400 450 Коэффициент использования календарного времени 0,86 0,92 Экономический эффект от внедрения предлагаемого изобретения для одного цементного завода мощностью 1200 тыс.т клинкера составляет более 1 млн. р; в год. Ф о р м ула изобретения Способ получения цементного клинкера по сухому способу, включающий последовательный нагрев сьфьевой смеси до 750-850°С в многоступенчатом запечном теплообменнике и последуюшяй ее обжиг во вращающейся печи, о т личающийся тем, что, с целью снижения расхода тегота на обжиг, повышения производительности печи и активности клинкера, 5-20% материала, нагретого до 200-400°С, о тбирают ю соо7петствую1пей irvnoH .чг

5787389 6

мейника и вводят в газовый поток, поступаю-1. Авторское свидетельство СССР N 359490,

щий из вращающейся пета в первую ступенькл. F 27 В 7/34, 1972.

запечного теплообменника.2. Банит Ф. Г. и др. Механическое оборудоваИсточники информации,ние цементных завйдов. М., Машиностроение,

принятые во внимание при экспертизе. 1965, с. 173-194.

Авторы

Даты

1980-12-15—Публикация

1979-02-19—Подача