Изобретение относится к промышленности строительных материалов и может быть использовано при производстве цементного клинкера по сухому способу для нагрева и декарбонизации стлрьевой смеси.

Известно устройство, для тепловой обработки порошкообразных материалов - Пирокпон S7 которое состоит из вращающейся печи и запечного многоступенчатого циклонного теплообменника Cij

В этом устройстве на вертикальном газоходе, соединяющем печь и циклон первой по ходу газов ступени, ниже ввода в газоход материала из циклона второй ступени, смонтированы топливные форсунки, через которые в газоход производится подача дополнительного топлива, а воздух для окисления топлива в эту зону протягивается через печь из холодильника.

За счет,сжигания дополнительного топлива повышается степень декарбонизации сырьевой смеси в теплообменнике до 60-85%.

Недостатком этого устройства является малое время контакта горячих газов и сырьевой смеси, поступающих в газоход .из циклонов второй ступени.

усугубляющееся трудностью равномерного распределения поступающего материала по всему поперечному сечению газохода и отсутствием возможности подачи в зону декарбонизации сырьевой смеси из циклонов первой по ходу газов ступени.

Наиболее близким по технической сущности к предлагаеьюму является устройство для тепловой обработки порошкообразных материалов, включающее вращающуюся печь, загрузочную шахту с наклонным днищем, загрузочным патрубком и встроенной течкой для подачи сырья, теплообменник и топливные форсунки для дополнительной подачи топлива I; 2.

Недостаток устройства заключается

20 в необходимости выполнения газохода от печи к циклонам первой, ступени достаточно высоким и отсутствием передачи тепла от продуктов сжигания дополнительного топлива материалу, подаваемоь через газоход в печь из Циклонов первой ступени, что ведет к снижению термического КПД теплообменника.

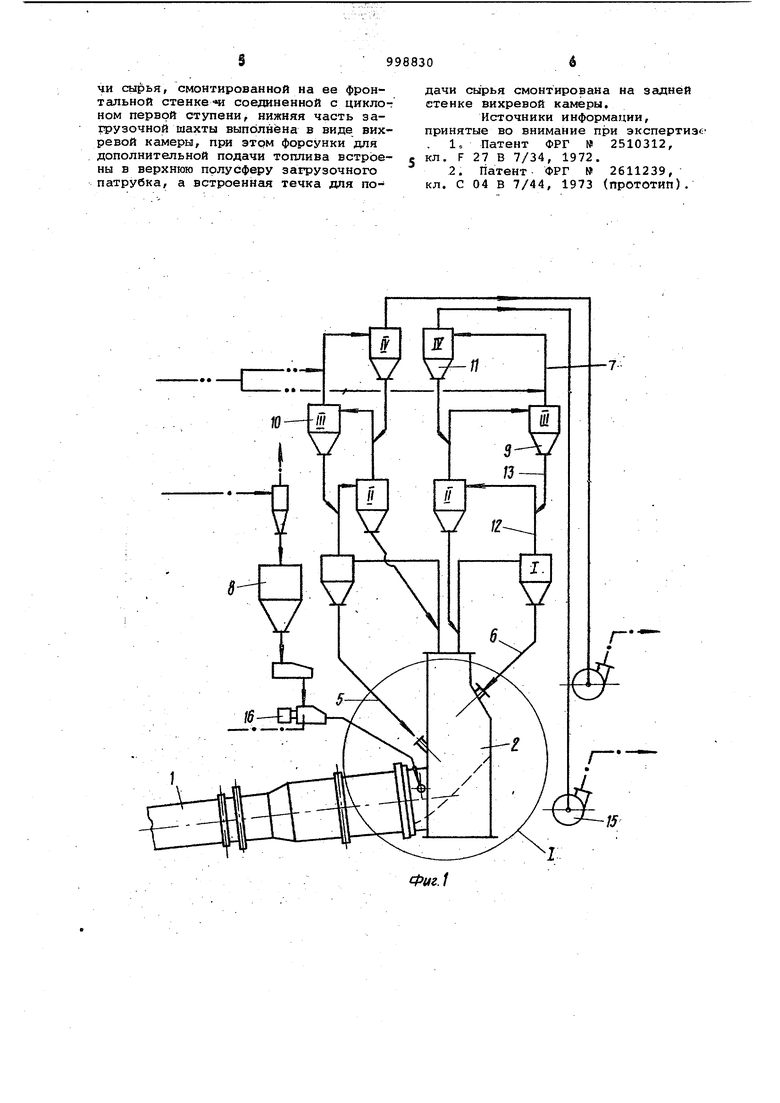

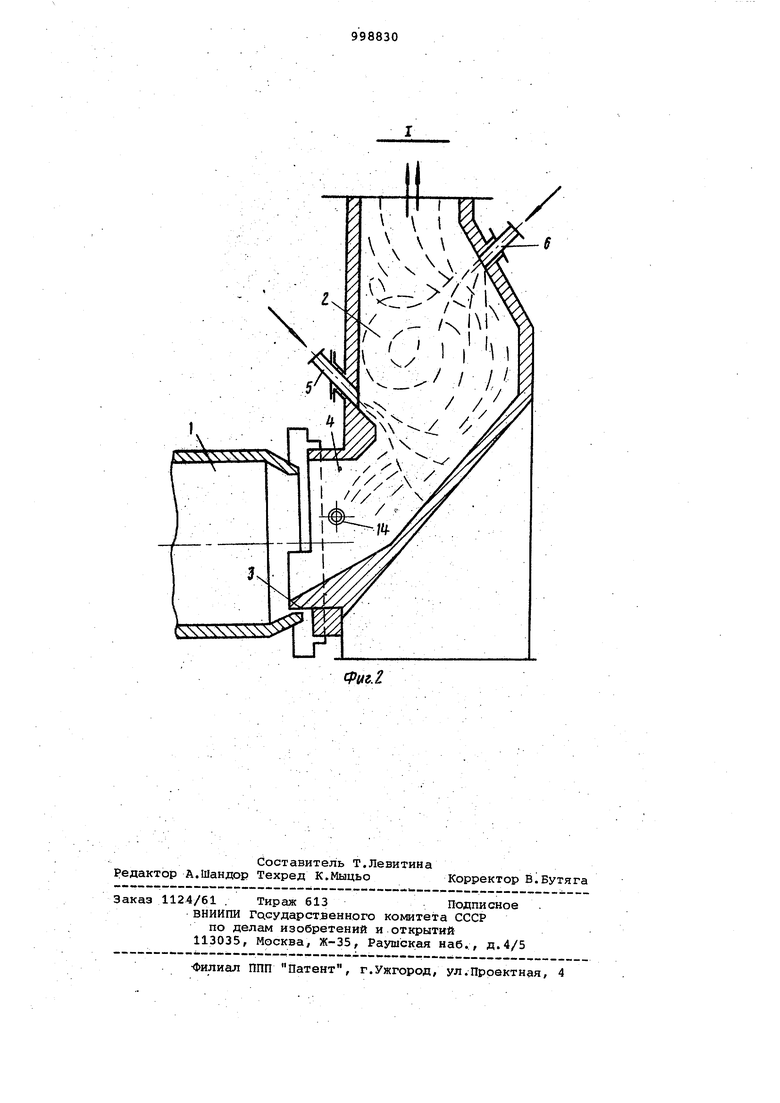

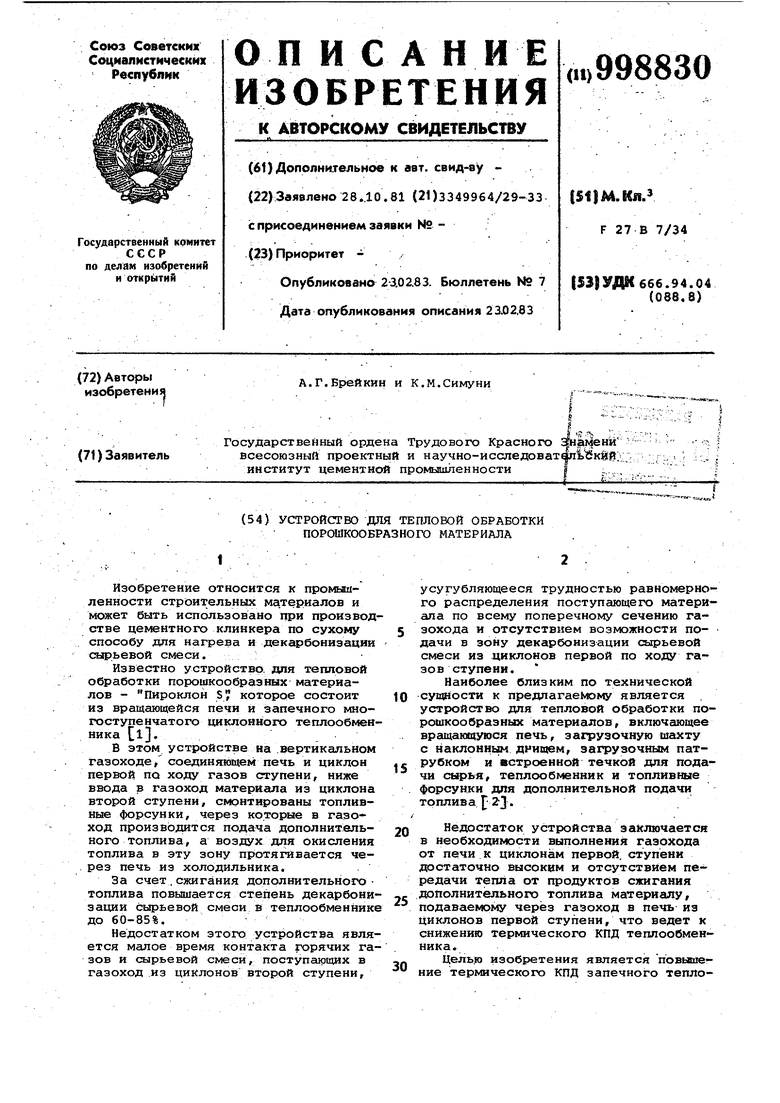

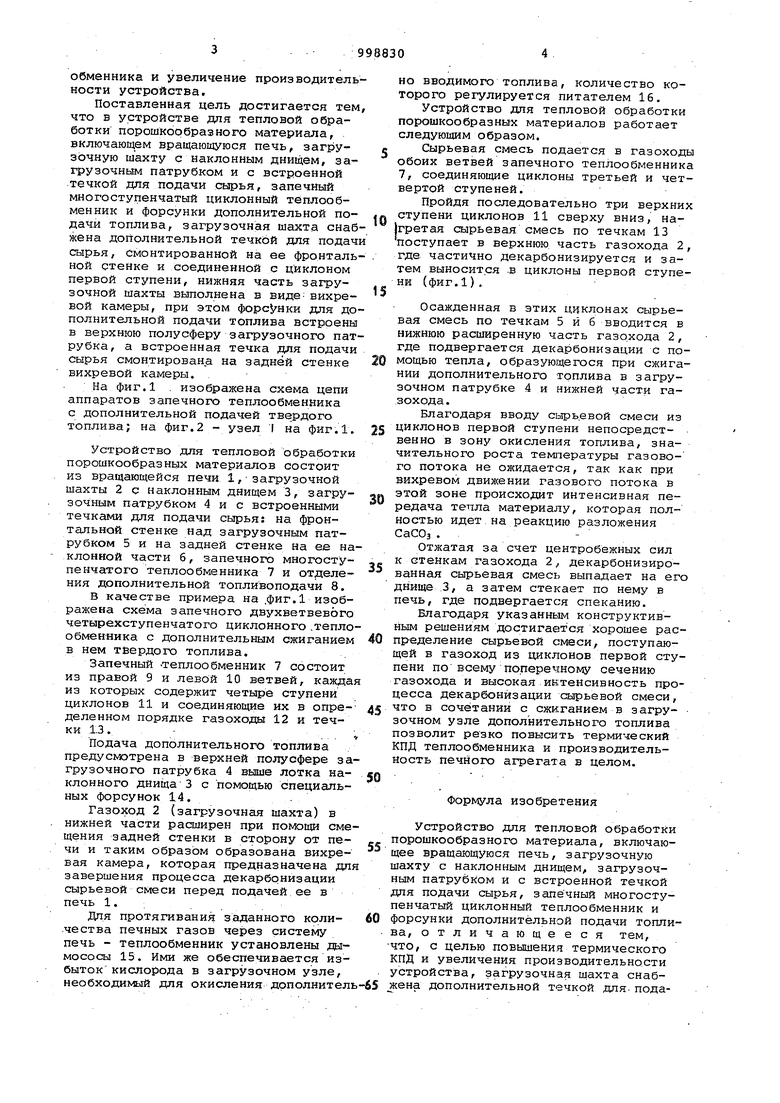

Цель.ю изобретения является повышение термического КПД запечного теплообменника и увеличение производитель ности устройсзтва. Поставленная цель достигается тем что в устройстве для тепловой обработки порошкообразного материала, включающем вращающуюся печь, загрузочную шахту с наклонным днищем, загрузочным патрубком и с встроенной течкой для подачи сырья, запечный многоступенчатый циклонный теплообменник и форсунки дополнительной подачи топлива, загрузочная шахта снаб жена дополнительной течкЬй для подач сырья, Смонтированной на ее фронталь ной стеНке и соединенной с циклоном первой ступени, нижняя часть загрузочной шахты выполнена в виде- вихревой камеры, при этом форсунки для до полнительной подачи топлива встроены в верхнюю полусферу загрузочного пат рубка, а встроенная течка для подачи сырья смонтирован,а на задней стенке вихревой камеры. На фиг.1 . изображена схема цепи аппаратов запечного теплообменника с дополнительной подачей тве рдого топлива; на фиг.2 - узел I на фиг.1. Устройство для тепловой обработки порошкообразных материалов состоит из вращающейся печи 1, загрузочной шахты 2 с наклонным днищем 3, загрузочным патрубком 4 и с встроенными течками для подачи сырья: на фронтальной стенке над загрузочным патрубком 5 и на задней стенке на ее на клонной части б, запечного многоступенчатого теплообменника 7 и отделения дополнительной топливоподачи 8. В качестве примера на .фиг.1 изображена схема запечного двухветвевого четырехступенчатого циклонного .тепло обменника с дополнительным сжиганием в нем твердого топлива. Запечный -теплообменник 7 состоит из правой 9 и левой 10 ветвей, кажда из которых содержит четыре ступени циклонов 11 и соединяющие их в определенном порядке газоходы 12 и течки 1.3. ... Подача дополнительного топлива предусмотрена в верхней полусфере за грузочного патрубка 4 выше лотка наклонного днища 3 с помощью специальных форсунок 14. Газоход 2 (загрузочная шахта) в нижней части расширен при помощи сме щения задней стенки в сторону от печи и таким Образом образована вихревая камера, которая предназначена дл завершения процесса декарбонизации сырьевой смеси перед подачей ее в печь 1. : Дпя протяп вания заданного коли.чества печных газов через систему печь - теплообменник установлены дымососы 15. Ими же обеспечивается избыток кислорода в загрузочном узле, необходимЕлй для окисления дрполнител но вводимого топлива, количество которого регулируется питателем 16. Устройство для тепловой обработки порошкообразных материалов работает следующим образом. Сырьевая смесь подается в газоходы обоих ветвей запечного теплообменника 7, соединяющие циклоны третьей и четвертой ступеней. Пройдя последовательно три верхних ступени циклонов 11 сверху вниз, нагретая сырьевая смесь по течкам 13 поступает в верхнюю часть газохода 2, где частично декарбонизируется и затем выносится .в циклоны первой ступени (фиг.1), Осажденная в этих циклонах сырьевая смесь по течкам 5 и 6 вводится в нижнюю расширенную часть газохода 2, где подвергается декарбонизации с помощью тепла, образующегося при сжигании дополнительного топлива в загрузочном патрубке 4 и нижней части газохода. Благодаря вводу С1арьевой смеси из циклонов первой ступени непосредственно в зону окисления топлива, значительного роста температуры газового потока не ожидается, так как при вихревом движении газового потока в этой зоне происходит интенсивная передача тепла материалу, которая полностью идет на реакцию разложения СаСОз . Отжатая за счет центробежных сил к стенкам газохода 2,, декарбонизированная сырьевая смесь выпадает на его днище 3, а затем стекает по нему в печь, где подвергается спеканию. Благодаря указанным конструктивным решениям достигаб тся хорошее распределение сырьевой смеси, поступающей в газоход из циклонов первой ступени ПОвсему поперечному сечению газохода и высокая интенсивность процесса декарбонизации сырьевой смеси, что в сочетании с сжиганием в загрузочном узле дополнительного топлива позволит резко повысить термический КПД теплообменника и производительность печного агрегата в целом. Формула изобретения Устройство для тепловой обработки порошкообразного материала, включающее вращающуюся печь, загрузочную шахту с наклонным днищем, загрузочным патрубком и с встроенной течкой для подачи сырья, запечный многоступенчатый циклонный теплообменник и форсунки дополнительной подачи топлива, отличающееся тем, что, с целью повышения термического КПД и увеличения производительности устройства, загрузочная шахта снабжена дополнительной течкой дпя.подачи сырья, смонтированной на ее фронтальной стенке -Ч соединенной с циклоном первой ступени, нижняя часть загрузочной шахты выполнена в виде вихревой камеры, при этом форсунки для дополнительной подачи топлива встроены в верхнюю полусферу загрузочного патрубка, а встроенная течка для подачи сырья смонтирована на задней стенке вихревой камеры.

Источники информации, принятые во внимание при экспертиэ ;

1,Патент ФРГ № 2510312, кл. F 27 В 7/34, 1972.

2.Патент ФРГ № 2611239, кл. С 04 В 7/44, 1973 (прОТОТИП).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| Устройство для тепловой обработкипОРОшКООбРАзНОгО МАТЕРиАлА | 1979 |

|

SU815438A1 |

| Способ тепловой обработки порошкообразного материала и установка для его осуществления | 1984 |

|

SU1174713A1 |

| Циклон многоступенчатого запечного теплообменника | 1990 |

|

SU1763834A1 |

| Устройство для тепловой обработки порошкообразного материала | 1981 |

|

SU987343A1 |

| Способ термической обработки порошкообразного материала | 1989 |

|

SU1694508A1 |

| Установка для термообработки мелкодисперсного материала | 1981 |

|

SU976265A1 |

| Устройство для тепловой обработки цементной сырьевой смеси | 1977 |

|

SU685891A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976263A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976261A1 |

Авторы

Даты

1983-02-23—Публикация

1981-10-28—Подача