Изобретение относится к строительству и может быть использовано для изготовления конструктивно-теплоизоляционных и теплоизоляционных материалов и изделий из газогипса.

Целью изобретения является уменьшение объемной массы и увеличение п рочности.

Способ осуществляют следующим образом.

Предварительно подвергают перемешиванию 80-90 мас.% воды затворе- ния и 80-90 мас.% пластифицирующей добавки с карбонатной, волокнистой добавкой и гипсом, полуводным в тече ние 30-90 с, затем вводят оставщиеся 10-20% количества воды затворения с 10-20% пластифицирующей и кислотной добавками и осуществляют окончательное перемешивание смеси в течение 10-25 с, заливку полученной смеси производят на всю длину формы одновременно в течение 10-15 с на 1/2-2/3 части высоты формы, а выдержку смеси в форме производят в течение 10-30 мин.

При этом предварительное переме- пгивание 80-90% потребного на замес количества воды затворения и 80-90% 30 пластифицирующей добавки с карбонатной, волокнистой добавками и полуводным в течение 30-90 с позволяет добиться однородной массы и снизить необходимое для замеса об- 35 щее количество воды затворения за счет введенияпластифицирующей добавки в начале процесса перемешивания и за счет этого повысить прочностные показатели материала изде- 40 ЛИЙ. Снижение объемной массы материала достигается благодаря последующему введению в уже однородную смесь оставшихся 20-10% количества воды затворения и 20-10% пластифицирующей 45 добавки с газифицирующей кислотной добавкой, что дает возможность уменьшить необходимое для окончательного перемешивания время до; 10-25 с, т.е. еще до начала газообразования. 50

Кроме того, совместное введение части пластифицирующей добавки, являющейся поверхностно-активным веществом (ПАВ), с газофицирующей киеКроме того, снижение объем сы материала также обеспечива ;:чет быстрой заливки полученн кой смеси в течение 10-15 с н 2/3 части высоты формы одновр на всю длину формы. В результ этого минимально сокращаются газа (газообразование идет уж форме), одновременная запивка всю длину формы позволяет уме первоначальную большую скорос струи смеси, обусловленную дей ем силы тяжести, и предовтраща процессы (разбивание о дно ф ухудшающие газообразование и п ствующие поднятию массы газоги Такую заливку смеси можно обес например, с помощью съемной на на форму.

В простейшем виде насадка п ставляет желоб, образованный д пластинами с прямолинейными ил волинейными поверхностями. Нас постоянно извлекают из формы п подачи смеси таким образом, чт извлекаемые стенки канала наса погасили протекающее газообраз в конце процесса формования и извепи деструкциюэ образующихс ек газогипса.

Граничные зиачения количест ды затворения с пластифицирующ бавкой, вводимые в иачале прем ния смеси, (80±90%) определяют ловием достижения максимальной тификации и снижения водогипсо отношения, а вводимые затем пр чательном перемешивании (20±10 раничиваются растворимостью ки ной добавки.

. .

Пример 1. В мешалку вво

лотной добавкой (электролитом) спо- 55 отдозированные количества: 80%

собствует удлинению временного интервала газообразования уже в форме с 45 до 120-150 с за счет начальной

to

5

20

5

0

адсорбции ПАВ на частицах газифицирующей кислотной добавки. Наряду с этим при использовании в качестве ПАВ суперпластификатора на основе натриевой соли продукта конденсации нафталинсульфокислоты с формальдегидом, а газифицирующей добавки - кислоты происходит их взаимодействие, за счет чего достигается увеличение скорости растворения кислоты и возникновение водородных ионов в активной форме, что также способствует газообразованию.

Кроме того, снижение объемной массы материала также обеспечивается за ;:чет быстрой заливки полученной жидкой смеси в течение 10-15 с на 1/2- 2/3 части высоты формы одновременно на всю длину формы. В результате этого минимально сокращаются потери газа (газообразование идет уже в форме), одновременная запивка на всю длину формы позволяет уменьпшть первоначальную большую скорость струи смеси, обусловленную действием силы тяжести, и предовтращаются процессы (разбивание о дно формы), ухудшающие газообразование и препятствующие поднятию массы газогипса. Такую заливку смеси можно обеспечить, например, с помощью съемной насадки на форму.

В простейшем виде насадка представляет желоб, образованный двумя пластинами с прямолинейными или криволинейными поверхностями. Насадку постоянно извлекают из формы по мере подачи смеси таким образом, чтобы извлекаемые стенки канала насадки |Не погасили протекающее газообразование в конце процесса формования и не про- извепи деструкциюэ образующихся ячеек газогипса.

Граничные зиачения количества воды затворения с пластифицирующей добавкой, вводимые в иачале премешива- ния смеси, (80±90%) определяются условием достижения максимальной пластификации и снижения водогипсового отношения, а вводимые затем при окончательном перемешивании (20±10%) ограничиваются растворимостью кислотной добавки.

. .

Пример 1. В мешалку вводят

отдозированные количества: 80%

от

общего количества, потребного на замес воды (28 л) и 80% пластифицирующей добавки (на основе натриевой

соли продукта конденсации нафталин- сульфокислоты с формальдегидом 0,18 кг), карбонатной добавки (молотого доломита 19 кг), волокнистой добавки (алюмоборосиликатного стекловолокна 0,09 кг) и гипса полуводного (об - полугидрата гипса нормаль нотвердеющего 76 кг) и перемешивают в течение 60 с. Время начального перемешивания зависит от скорости схва тьшания гипса. Затем вводят оставшееся количество (20%) воды затворе- ния (8л) с 20% пластифицирующей добавки и кислотной добавкой (щавелевой кислотой 0,85 кг) и окончательно перемешивают в течение 10 с. Конкретное значение времени окончательного перемешивания зависит от вида газифицирующей добавки. Готовую жидкую смесь выливают через разгрузочное отверстие на желоб, на поверхности которого смесь разливается одновременно на всю длину формы кассетного типа в течение 10 с на 1/2- 2/3 части высоты формы. Последнее определяется трубемой объемной массой изделия. Выдержку изделия в форме осуществляют в течение 10-30 мин в зависимости от длины изделия (чем длиннее изделие, тем больше времени следует выдерживать его в форме во избежание дальнейшей деформации), Испытания способа изготовления сырьевой смеси для газогипса проводили, использовав в качестве пластифицирующей добавки следующие соединения:

суперпластификатор С-3 - продукт конденсации нафталинсульфокислоты с формальдегидом;

суперпластификатор 10-03 - продукт на основе меламиноформальдегид- ной смолы;

сульфитно-дрожжевая бражка, а в качестве кислотной добавки

щавелевая кислота

хлорид аломиния AlCJ - легкогид- ролизующаяся соль сильной кислоты;

малеиновая кислота. НООССН-СНСООН.

Пример2. В мешалку вводят отдозированное количество воды - 30 л (85% от общего количества), 0,19 кг пластифицирующей добавки, 19 кг молотого доломита, 0,09 кг алю мосиликатного стекловолокна и 76 кг Л-полугидрата сульфата кальция. Перемешивают в течение 60 с. Затем вводят оставшееся количество воды - 6 л (15%), пластифицирующей добавки

766454

0,04 кг (15%) и щавелевой кислоты - 0,85 кг. Перемешивают в течение 15 с и выливают смесь в форму в течение 12 с на 2/3 высоты формы. Изделие 5 вьщерживают в форме в течение 10 мин. Изделие характеризуется объемной массой 500 кг/м , пределом прочности при сжатии 35 кгс/м. Подобное изделие, изготовленное по прототипу, ха- рактеризуется объемной массой

600 кг/м и пределом прочности при сжатии 28 кгс/см .

ПримерЗ. В мешалку вводят отдозированное количество воды 5 31,5 л (90% от общего количества), 0,34 кг (90%) пластифицирующей добавки, 19 кг молотого доломита, 0,09 кг стекловолокна, 76 кг об - полугидрата сульфата кальция марки Г-10

20 и перемешивают 30 с. Затем вводят о ставшееся количество воды - 3,5 л, пластифицирующей добавки - 0,04 кг (10%) и щавелевой кислоты - 0,6 кг и перемешивают 15 с. Вьщерживают го25 товое изделие 30 мин. Объемная масса 700 кг/м , предел прочности при сжатии 71 кгс/см . По прототипу объемная масса 1000 кг/м , предел прочности при сжатии 54 кгс/см .

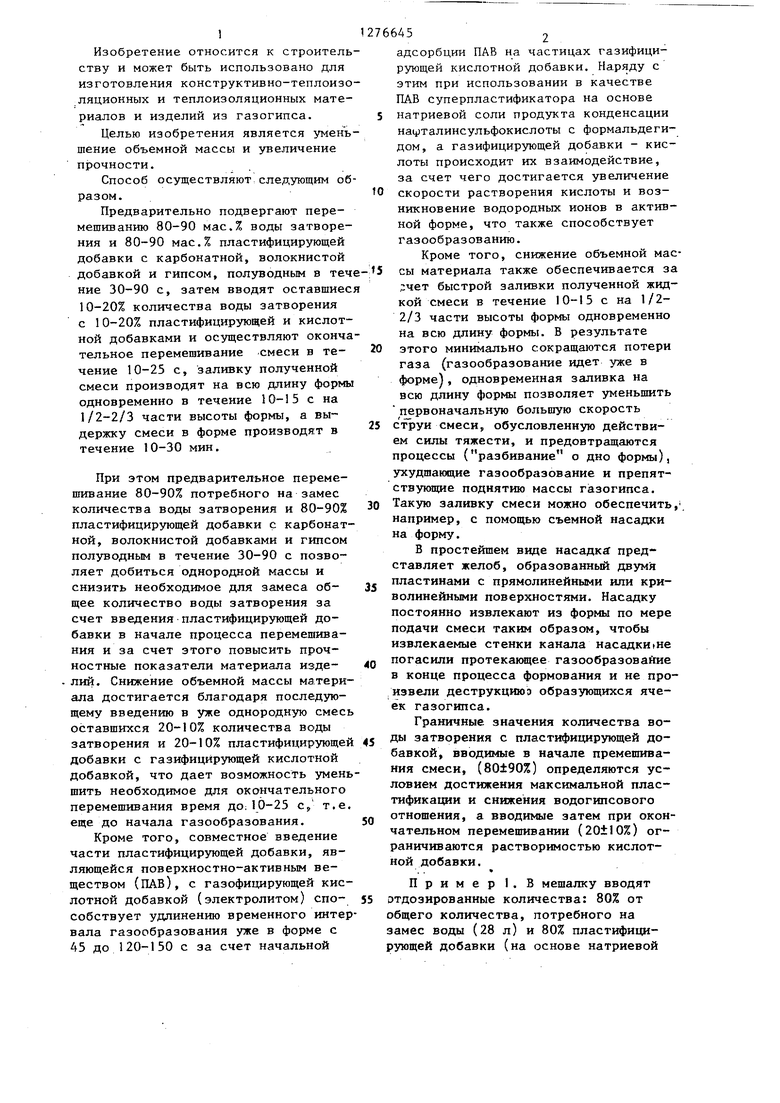

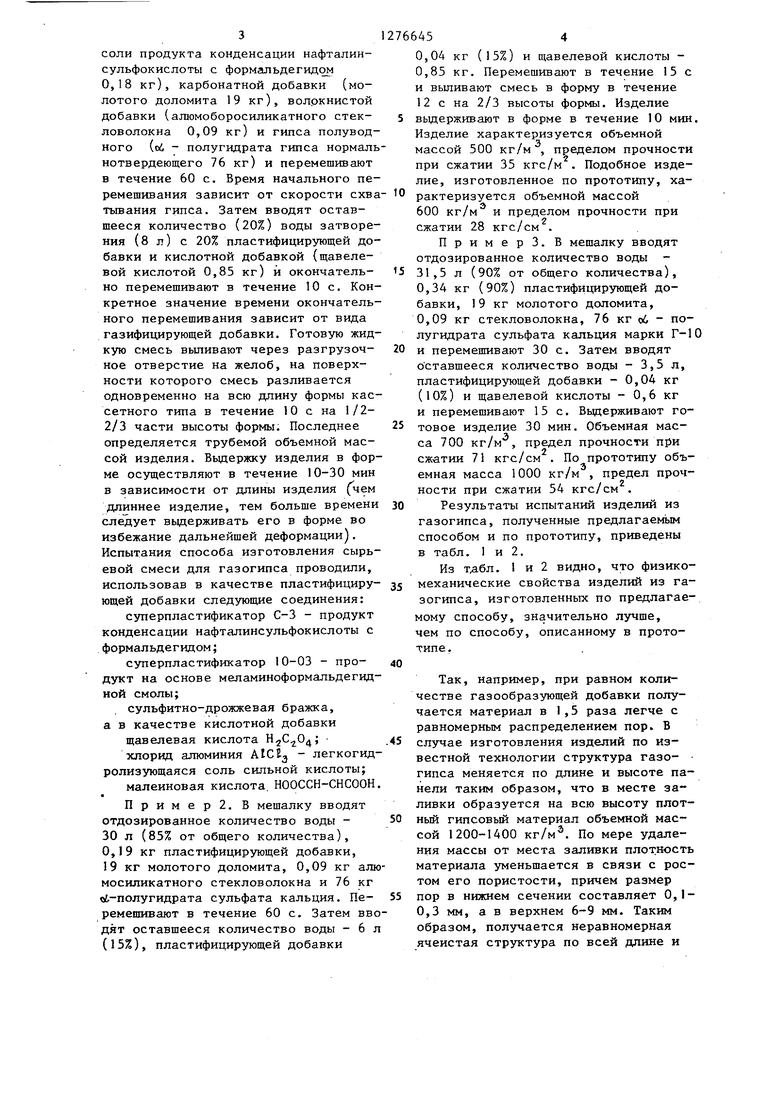

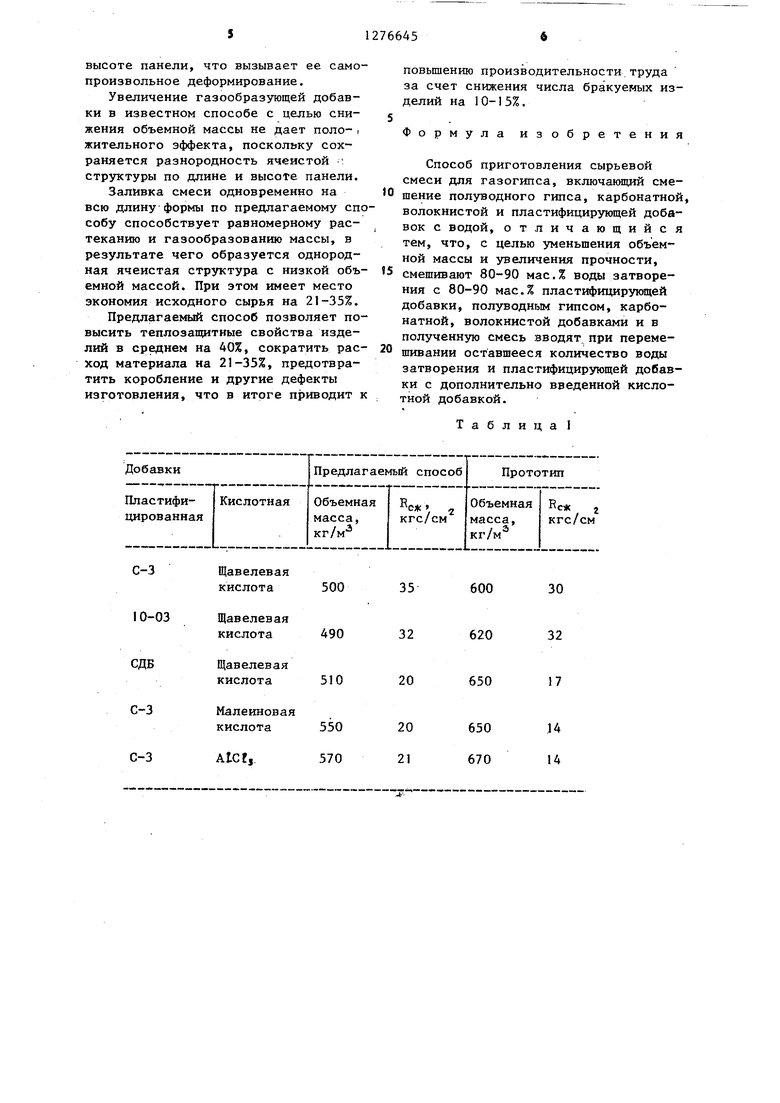

30 Результаты испытаний изделий из газогипса, полученные предлагаемь1м способом и по прототипу, приведены в табл. 1 и 2.

Из тдбл. I и 2 видно, что физико- 5 механические свойства изделий из газогипса, изготовленных по предлагаемому способу, значительно лучше, чем по способу, описанному в прототипе.

0

Так, например, при равном количестве газообразующей добавки получается материал в 1,5 раза легче с равномерным распределением пор. В 5 случае изготовления изделий по известной технологии структура газо- гипса меняется по длине и высоте панели таким образом, что в месте заливки образуется на всю высоту плот0 ный гипсовый материал объемной массой 1200-1400 кг/м. По мере удаления массы от места заливки плотность материала уменьшается в связи с ростом его пористости, причем размер

5 пор в нижнем сечении составляет 0,1- 0,3 мм, а в верхнем 6-9 мм. Таким образом, получается неравномерная ячеистая структура по всей длине и

высоте панели, что вызывает ее произвольное деформирование.

Увеличение газообразующей добавки в известном способе с целью снижения объемной массы не дает поло- i жительного эффекта, поскольку сохраняется разнородность ячеистой : структуры по длине и высоте панели.

Заливка смеси одновременно на всю длину формы по предлагаемому способу способствует равномерному растеканию и газообразованию массы, в результате чего образуется однородная ячеистая структура с низкой объемной массой. При этом имеет место экономия исходного сырья на 21-35%.

Предлагаемый способ позволяет повысить теплозащитные свойства изделий в среднем на 40%, сократить расход материала на 21-35%, предотвратить коробление и другие дефекты изготовления, что в итоге приводит к

3

Щавелевая кислота

Щавелевая кислота

Щавелевая кислота

Малеиновая кислота

AtCf,

500 490 510

550 570

повышению производительности труда за счет снижения числа бракуемых изделий на 10-15%.

Формула изобретения

Способ приготовления сырьевой смеси для газогипса, включающий смешение полуводного гипса, карбонатной, волокнистой и пластифицирующей добавок с водой, отличающийся тем, что, с целью уменьшения объемной массы и увеличения прочности, смешивают 80-90 мас.% воды затворения с 80-90 мас.% пластифшщрукицей добавки, полуводнгэм гипсом, карбонатной, волокнистой добавками и в полученнзгю смесь вводят при перемешивании оставшееся количество воды затворения и пластифицирующей добавки с дополнительно введенной кислотной добавкой.

Таблица 1

600 620 650

650 670

30 32 17

14 14

Степень однородности структуры газогипса: размер ячеек в нижней части изделия, мм ,

размер ячеек в верхней части изделия, м

самопроизвольная деформация изделия при хранении, см

Предел прочности при сжатии вдоль вертикальной оси плиты (потеря устойчивости при нагрузке),

Коэффициент теплопроводности Х ккал/м.ч,°С J - 600

-700

-800

о

Экономия сырья на 2 м изделий, %

Редактор Н. Швыдкая

Составитель Л. Балкевич

Техред И.Попович Корректор А. Зимокосов

Заказ 6635/19 Тираж 640Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Габлица2

1000 54 600 18 300 Малопрочно

0,01 - 0,3 6-9

5-7

2,4

0,22

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ГАЗОГИПСА | 2014 |

|

RU2552238C1 |

| Способ приготовления пористых гипсовых изделий | 1980 |

|

SU906961A1 |

| Композиция для изготовления газогипса | 1980 |

|

SU948939A1 |

| Сырьевая смесь для изготовления газогипса | 1977 |

|

SU655672A1 |

| Композиция для изготовления газогипса | 1981 |

|

SU975639A1 |

| Композиция для изготовления газогипса | 1979 |

|

SU857044A1 |

| АРМИРОВАННАЯ ГИПСОПОЛИСТИРОЛБЕТОННАЯ СМЕСЬ | 2014 |

|

RU2577348C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОСТОЙКОГО КОМПОЗИЦИОННОГО ИЗДЕЛИЯ (ВАРИАНТЫ) И КОМПОЗИЦИОННОЕ ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2008 |

|

RU2375386C1 |

| Композиция для изготовления газогипса | 1982 |

|

SU1058919A1 |

| ГИПСОВАЯ СМЕСЬ | 2011 |

|

RU2476402C2 |

Изобретение относится к способам изготовления изделий из газогипса и может быть использовано в строительной промышленности. Способ позволяет получить изделия из газогипса с объемной массой 490-570 кг/м и прочностью на сжатие 20-35 кгс/см при высокой степени однородности структуры газогипса. Коэффициент теплопроводности при объемной массе v600 кг/м - 0,12 ккал/(м.ч- с). Достижение высоких качественных показателей изделий осуществляется за счет проведения процесса смешения в две стадии: на первой - смешение сухих компонентов с 80-90% воды затворе- ния и 80-90% пластифицирующей добавки, а на второй - введение оставшихся количеств воды затворения и пластифицирующей добавки с кислотой - добавкой. Такой прием позволяет перенести процесс газообразования в форму и при этом полностью использовать образующиеся газы для равномерного вспучивания материала, что способствует получению однородной структуры изделия. 2 табл. с сл | Oi О) NU СП

| Горяйнов К.Э., Горяйнова С.И | |||

| Технология теплоизоляционных материалов и изделий | |||

| М.: Стройиздат, 1982 | |||

| Композиция для приготовления газогипса | 1980 |

|

SU887506A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-12-15—Публикация

1983-06-10—Подача