Изобретение относится к целлюлозно- бумажному производству и может быть использовано в производстве различных видов бумаги.

Цель изобретения - повышение белизны и зольности бумаги при сохранении ее прочности.

Согласно способу получения бумаги, включающему размол волокна, обработку суспензии минерального наполнителя модифицирующим авентом с последующим добавлением сульфата алюминия, введение суспензии в бумажную массу и отлив бумажного полотна, обработку суспензии минерального наполнителя осуществляют силикатом натрия в количестве 4-30% (в пересчете на двуокись кремния) от массы абсолютно сухого наполнителя при концентрации двуокиси кремния в суспензии 0,8-1,6%, а сульфат алюминия добавляют в количестве обеспечивающем рН суспензии 4,0-5,6.

Пример 1. Сульфитную беленую целлюлозу марки А-1 размалывают в лабораторном ролле при концентрации 1,5% до степени помола 30°ШР. В суспензию минерального наполнителя вводят силикат натрия (жидкое стекло содово-сульфатное, марки Б по ГОСТу 13078-81) в количестве 3% (в единицах SiOg) к массе абсолютно сухого наполнителя (каолина). Концентрация двуокиси кремния в суспензии 1,2%. Затем при интенсивном перемешивании в суспензию минерального наполнителя (каолина) вводят раствор сульфата алюминия до рН 4,6. После 15 мин перемещивания суспензию наполнителя вводят в бумажную массу и на листоотливном аппарате ЛОА-2 производят отлив бумаги с последующим прессованием и сушкой. Расход минерального наполнителя (каолина) к массе абсолютно сухих волокон составляет 60%.

- Пример 2. Процесс проводят аналогично примеру 1, но суспензию минерального наполнителя (каолина) обрабатывают силика

0

5

0

том натрия в количестве 4% (в единицах SiOz) от массы наполнителя.

Пример 3. Процесс проводят аналогично ппримеру 1, но суспензию минерального наполнителя (каолина) обрабатывают силикатом натрия в количестве 12% (в единицах Si02) от массы наполнителя.

Пример 4. Процесс ведут аналогично примеру 1, но суспензию минерального наполнителя (каолина) обрабатывают силикатом натрия в количестве 30% (в единицах SiO2) от массы наполнителя.

Пример 5. Процесс ведут аналогично примеру 1, но суспензию минерального наполнителя (каолина) обрабатывают силикатом натрия в количестве 36% от массы наполнителя (в единицах SiOa) При увеличении расхода силиката натрия более 30% к массе минерального наполнителя не наблюдается заметного улучщения эффективности,

Пример 6. Процесс ведут аналогично примеру 3. Суспензию минерального наполнителя (каолина) обрабатывают силикатом натрия в количестве 12% (в единицах SiO2) от массы наполнителя, но концентрация SiO2 в суспензии наполнителя 1,6%. Раствор сульфата алюминия добавляют в суспензию наполнителя до рН 5,6. Увеличение концентрации SiO2 более 1,6% в суспензии наполнителя ведет к сильному загустению суспензии и затруднениям в получении бумаги с равномерным просветом.

Пример 7. Процесс ведут аналогично примеру 6, но концентрация SiO2 в суспензии минерального наполнителя (каолина) 0,8%. Раствор сульфата алюминия добавляют в суспензию наполнителя до рН 4,2.

Пример 8. Процесс ведут аналогично примеру 6, но концентрация в суспензии минерального наполнителя (каолина) 0,7%. Раствор сульфата алюминия добавляют в суспензию наполнителя до рН 3,9.

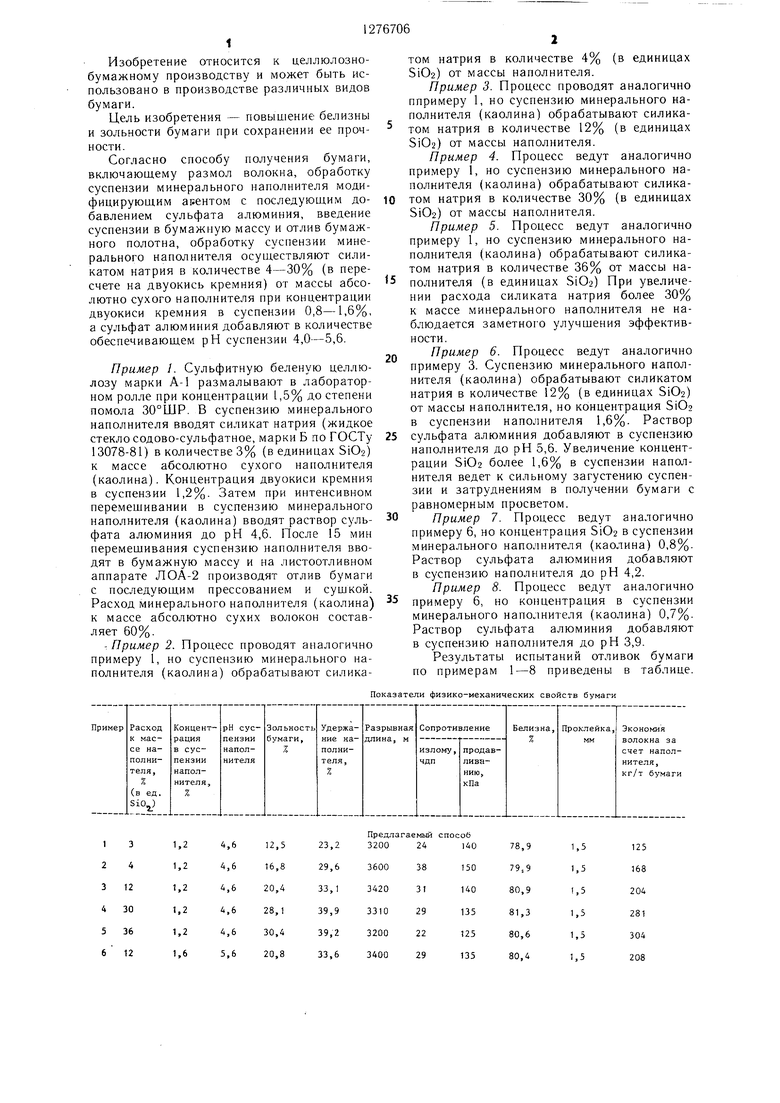

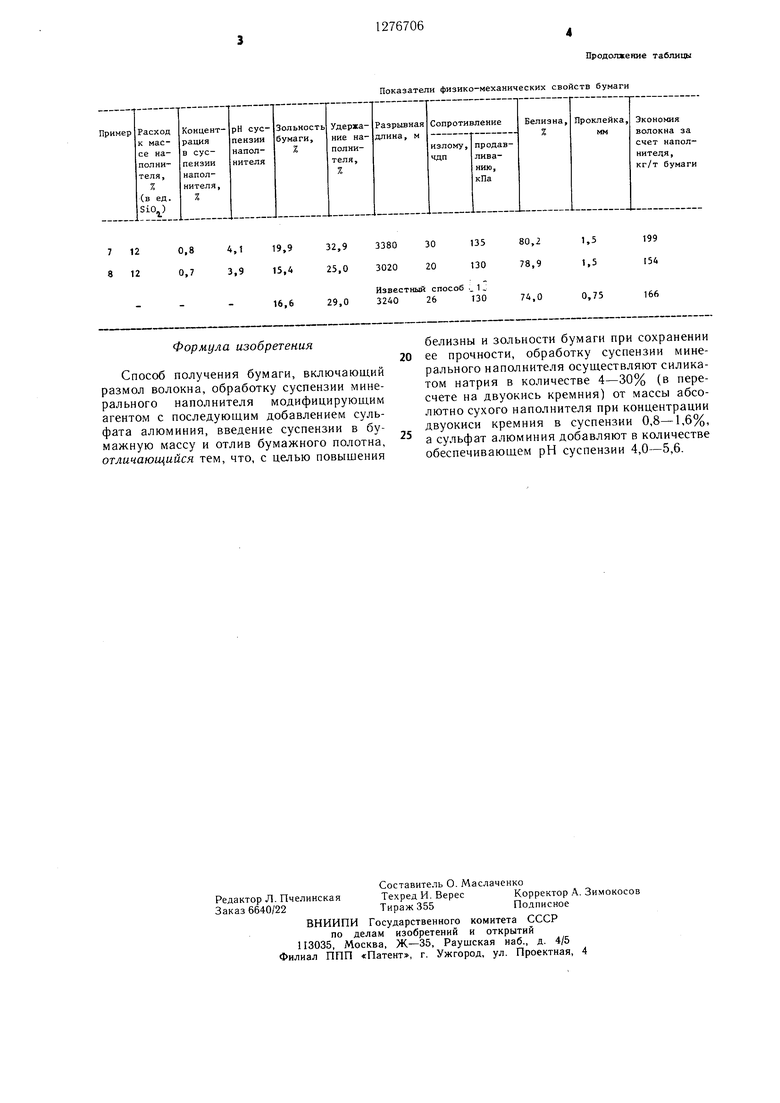

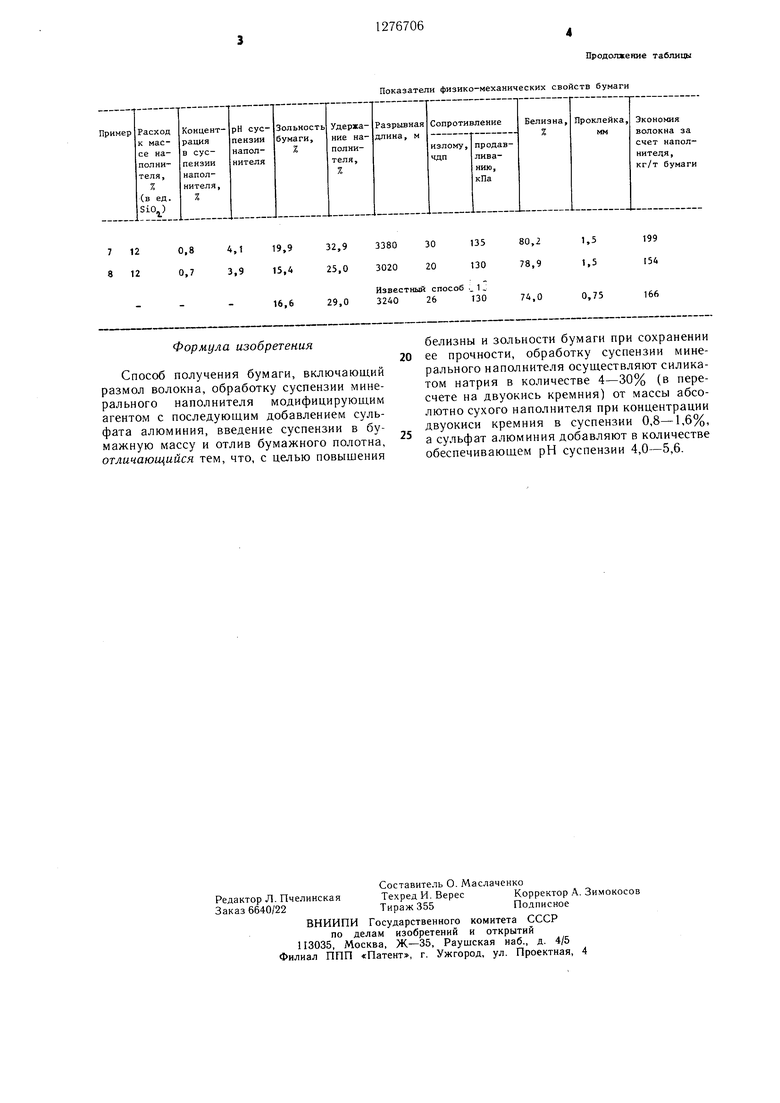

Результаты испытаний отливок бумаги по примерам 1-8 приведены в таблице.

Показатели физико-механических свойств бумаги

Предлагаемый способ

12

12

0,8 0.7

4.1 19.9 3,9 15,4

16,6

32.9 25,0

29.0

Формула изобретения

Способ получения бумаги, включающий размол волокна, обработку суспензии минерального наполнителя модифицирующим агентом с последующим добавлением сульфата алюминия, введение суспензии в бумажную массу и отлив бумажного полотна, отличающийся тем, что, с целью повыщения

Продолжение таблицы Показатели физико-механических свойств бумаги

30 20

135 130

ный способ .. 1 26 130

80.2 78,9

74.0

1.5 1.5

0.75

199 54

166

белизны и зольности бумаги при сохранении ее прочности, обработку суспензии минерального наполнителя осуществляют силикатом натрия в количестве 4-30% (в пересчете на двуокись кремния) от массы абсолютно сухого наполнителя при концентрации двуокиси кремния в суспензии 0,8-1,6%, а сульфат алюминия добавляют в количестве обеспечивающем рН суспензии 4,0-5,6.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бумаги | 1988 |

|

SU1527351A1 |

| Способ получения бумаги | 1986 |

|

SU1320308A1 |

| Способ получения волокнистого материала | 1975 |

|

SU548681A1 |

| Способ получения бумаги | 1981 |

|

SU990921A1 |

| Способ подготовки наполнителя дляпОлучЕНия буМАги | 1979 |

|

SU834296A1 |

| ПОЛИСИЛИКАТНЫЕ МИКРОГЕЛИ | 1998 |

|

RU2201395C2 |

| ЗОЛИ НА ОСНОВЕ ДИОКСИДА КРЕМНИЯ | 2000 |

|

RU2213053C2 |

| ЗОЛИ НА ОСНОВЕ ДИОКСИДА КРЕМНИЯ | 2000 |

|

RU2235683C2 |

| ВОДНЫЕ КОМПОЗИЦИИ И ИХ ПРИМЕНЕНИЕ В ИЗГОТОВЛЕНИИ БУМАГИ И КАРТОНА | 2004 |

|

RU2350561C2 |

| Способ получения бумаги | 1983 |

|

SU1141131A1 |

Изобретение относится к способу получения бумаги и позволяет повысить белизну и зольность бумаги при сохранении ее прочности. Целлюлозу размалывают при концентрации 1,5% до степени помола 30°ШР. В суспензию минерального наполнителя (МН) вводят силикат натрия в количестве 4-30% (в пересчете на SiO2) от массы асб. сухого наполнителя при концентрации SiOo в суспензии 0,8-1,6%. Затем при интенсивном перемешивании в суспензию МН вводят раствор сульфата алюминия до рН 4,0-5,6. Полученную суспензию вводят в бумажную массу и отливают бумажное полотно с последующим прессованием и сушкой. 1 табл. 05

| Способ получения бумаги | 1981 |

|

SU990921A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ подготовки бумажной массы для изготовления типографской бумаги | 1981 |

|

SU1028756A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-12-15—Публикация

1985-03-06—Подача