1 Изобретение относится к способам получения бумаги и может быть испрльзовано в целлюлозно-бумажной промышленности при производстве наполненных видов бумаги. Известен способ получения бумаги, включающий приготовление бумажной массы,обработку исходной суспензии наполнителя катионоактивным вещество и смешение обработанной суспензии наполнителя с волокнистой массой l Известный способ позволяет повысить степень удержания наполнителя, но не обеспечивает повышения механической прочности бумаги. . Более высокие прочностные характеристики бумаги наряду с повьшением степени удержания наполнителя достигаются при обработке оборотной воды идущей на разбавление бумажной массы щелочным реагентом или смесью его с полиакриламидом до рН 7-9,5 2. Однако при. таком способе изготовления бумаги отсутствует прочная сорбция мелких твердаш частиц, взвешенных в оборотной воде, на крупных волокнах бумажной массы, что устраняет их отрицательное воздействие на прочность бумаги. Гете рофлокуляция мелких частиц, содержащихся в оборот ной воде, способствует повьшению механического удержания образующихся флоков в процессе фильтрации бумажной массы. При этом улучшается струк тура бумаги и ее печатные свойства, Однако образующиеся в процессе обработки оборотной воды агрегаты мелких частиц легко разрушаются под действи ем гидродинамических усилий. Поэтому даннь1Й способ не позволяет изготавли вать бумагу со стабильными прочностнь1ми и печатными свойствами. Наиболее близкик к изобретейию является способ получения бумаги, включаклций приготовление бумажной массы, обработку оборотной воды щелочным реагентом или его смесью с полиакриламидом до рН 7-9,5 в присутствий катионоактивного вещества, разбавление бумажной массы обработайной оборотной водой и отлив бу. мажного полотна. Количество катионоактивного вещества составляет 0,003 - 0,03% от массы бумаги. Применение катионоактивного вещества дополни тельно в процессе обработки оборотной воды щелочным реагентом или его смесью с полиакриламидом обеспечива1.2 ет получение агрегатов, менее чувствительных к напряжению сдвига и умеренно разрушающихся при гидродинамических воздействиях. Бумага, изготовленная согласно известному способу, обладает прочной, сомкнутой структурой с высокой стойкостью поверхности к выщипыванию 31. Однако известный способ не позволяет получить бумагу с равномерным распределением наполнителя в бумажном листе, не обеспечивает оптимальную прочность ее структуры. Это затрудняет достижение требуемой гладкости бумаги, а также необходимого уровня других ее печатных свойств: красковоспоиятия и равномерности печати. ) изобретения является повышение гладкости и красковосприятия бумаги. Поставленная цель достигается тем, что согласно способу получения бумаги, включающему приготовление бумажной массы, обработку оборотной воды щелочным реагентом или его смесью с полиакриламидом до рЧ 7-9,5 в присутствиикатионоактивного вещества, разбавление бумажной массы, обработанной оборотной водой и отлив бумажного полотна, катионоактивное вещество предварительно смешивают с минеральным наполнителем в количестве 5-25% от массы абсолютно сухого волокна и полученный продукт вводят в оборотную воду после обработки ее щелочньш реагентом или его смесью с полиакриламидом. Расход.катионоаКтианого вещества составляет 0,003-2,00% от массы бумаги . Обработка суспензии катионоактивнь, веществом придает его частицам свойства высокоактивного гетерофлокулянта. Прилмешении полученного гетерофлокулянта, имеющего эффективный положительный заряд, с оборотной водой, частицам которой придали отри-гцательный заряд путем предварительной обработки щелочным реагентом или смесью его с полиакриламидом, происходит образование прочных агрегатов, состоящих из частиц наполнителя, запакованных в щубу из мелких фраг ментов бумажной массы. Эффективный заряд этих агрегатов имеет отрицательное значение, поэтому при смещении оборотной воды с бумажной массой влияние флоков на прочность бумаги минимально. Флоки при

31

этом равномерно распределяются в бумажном листе, образуя однородную равномерную пористую структуру бумаги. Вследствие этого повышается гладкость и красковосприятие бумаги, улучшается однородность печати.

Наполнитель, запакованный во флоки, не пьшит, что позволяет получать высокозольные виды бумаги.

Введение в оборотную воду наполни теля, обработанного катионоактивным полиэлектролитом, не исключает введения при необходимости наполнителя и в бумажную массу. При этом наполнитель, дозируемый в бумажную массу, может быть обработан ионоактивными веществами.

Соотношение между потоками наполнителя, вводимыми в предварительно обработанную оборотную воду и бумажную массу, зависит от конкретных технологических схем предприятий, вида бумаги, ее зольности.

В качестве катионоактивных веществ используют катионный полиакриламид, полиэтиленимин, катионный крахмал, поливинилприролидон, модифицированные катионные карбомидные смолы, продукт взаимодействия дициандиамида, формальдегида и уротропина в среде уксусной кислоты, полиамидаминэпихлоргидриновую смолу и т.д.

В качестве веществ, способных флокулировать суспензию наполнителя и перезарядить поверхность его частиц, используют квасцы алюмокалиевые, алюмоаммонийные,а также сульфат алюминия

. Расходы катионоактивньк веществ устанавливают в зависимости от их химической природы, молекулярной массы, вида обрабатываемого наполнителя и других факторов.

В качестве наполнителей применяют традиционно используемые каолин,двуокись титана,мел, тальк, гипс и т.д.

Поток исходной суспензии, подвергаемый обработке катионоактивными веществами, может состоять из одного наполнителя или из смеси наполнителей.

И р и м е р 1. В оборотную воду, образуйщуюся при обезвоживании бумажной массы, состоящей из 100% сульфитной беленой целлюлозы А-2,

2,6% канифольного клея,

0,15% оптического отбеливателя

и 5,0% сульфата, алюминия, добавляют едкий натр до рН 9,5 совместно с полиакриламидом 0,01%.

314

Параллельно каолиновую суспензию (расход наполнителя - 25% от массы бумаги) смешивают с продуктом поликонденсации дициандиамида, уротропина и формальдегида в среде уксусной кислоты, расход которого составляет 1%. Полученный продукт смешивают с обработанной оборотной водой, которую затем используют для разбавления бумажной массы перед смесительным насосом и формуют бумагу обычными технологическими приемами.

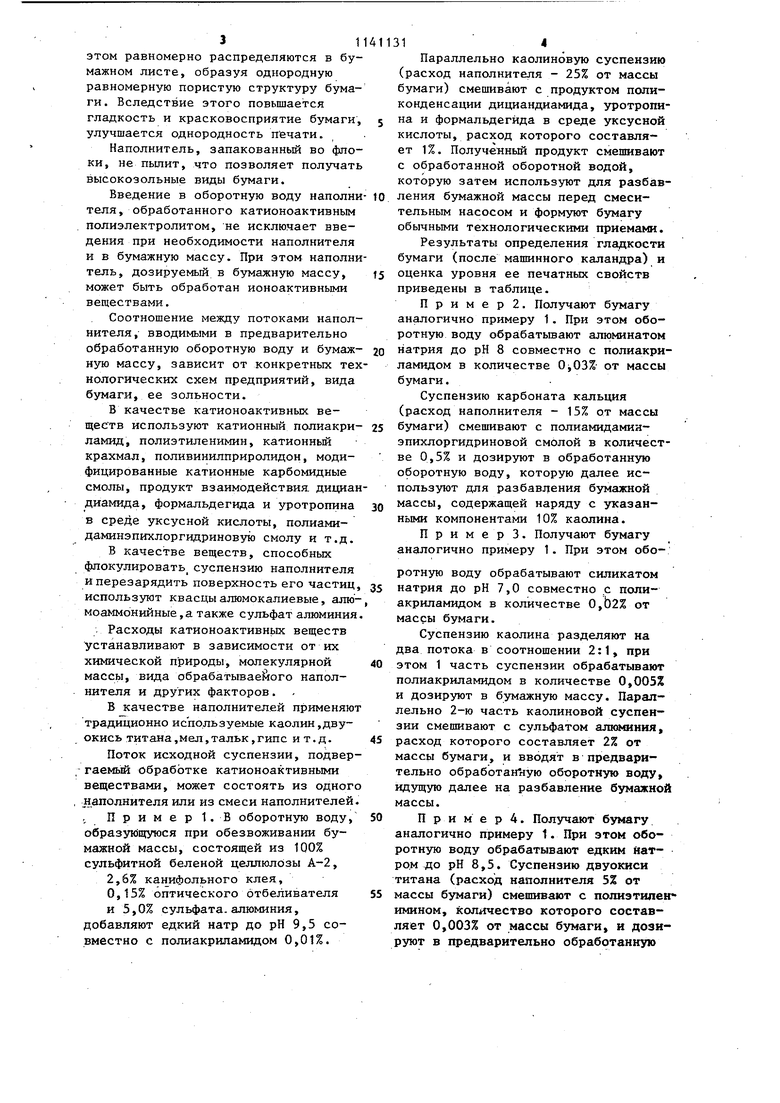

Результаты определения гладкости бумаги (после машинного каландра) к оценка уровня ее печатных свойств приведены в таблице.

П р и м е р 2. Получают бумагу аналогично примеру 1. При этом оборотную воду обрабатьшают алюминатом натрия до рН 8 совместно с полиакриламидом в количестве от массы бумаги.

Суспензию карбоната кальция (расход наполнителя - 15% от массы бумаги) смешивают с полиамидамин- эпихлоргидриновой смолой в количестве 0,5% и дозируют в обработанную оборотную воду, которую далее используют для разбавления бумажной массы, содержащей наряду с указанньвии компонентами 10% каолина.

П р и м е р 3. Получают бумагу аналогично примеру 1. При этом оборотную воду обрабатывают силикатом натрия до рН 7,0 совместно с полиакриламидом в количестве 0,Ь2% от массы бумаги.

Суспензию каолина разделяют на два потока в соотношении 2:1, при этом 1 часть суспензии обрабатывают полиакриламидом в количестве 0,005% и дозируют в бумажную массу. Параллельно 2-ю часть каолиновой суспензии смешивают с сульфатом алюминия, расход которого составляет 2% от массы бумаги, и вводят впредварительно обработанггую оборотную воду, идущую далее на разбавление бумажно массы.

П р и м е р 4. Получают бумагу аналогично примеру 1. При этом оборотную воду обрабатывают едким Натром до рН 8,5. Суспензию двуокиси титана (расход наполнителя 5% от массы бумаги) смешивают с полиэтиле имином, количество которого составляет 0,003% от массы бумаги, и дозируют в предварительно обработанную I1U оборотную воду, которую далее используют для разбавления бумажной массы, содержащей наряду с указанным в примере 1 компонентом 20% каолина. П р и м е р 5 (контрольный). ПолуЧают бумагу аналогично примеру 1 с тем отличием, что суспензию каолина, смешанную с продуктом поликонденсации дициандиамйда с уротропином и формальдегидом в .среде уксусной кислоты при расходе 1%, дозируют в бумажную массу. Пример 6 (контрольный). Получают бумагу аналогично примеру 2 с тем отличием, что Суспензию карбоката кальция вводят в обработанную 1 оборотную воду без предварительного смешения с катионоактивнь1м веществом. Пример (по известному способу) . Получают бумагу аналогично примеру 1 с тем отличием, что катионоактивный продукт поликонденсации дициандиамйда, уротропина и формальдегида в среде уксусной кислоты вводят в оборотную воду без предварительного смешения с суспензией наполнителя, которую при этом целиком дозируют в бумажную массу. Результаты испытаний бумаги, изготовленной по примерам 1-7, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бумаги | 1983 |

|

SU1113446A2 |

| Способ получения бумаги | 1982 |

|

SU1079718A1 |

| Способ подготовки бумажной массы | 1982 |

|

SU1052603A1 |

| Способ приготовления бумажной массы | 1978 |

|

SU787535A1 |

| Способ получения бумаги | 1985 |

|

SU1258918A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ | 1987 |

|

RU2023783C1 |

| ПРОИЗВОДСТВО БУМАГИ ИЛИ КАРТОНА | 2008 |

|

RU2431710C2 |

| Способ изготовления бумаги | 1986 |

|

SU1607691A3 |

| ИЗГОТОВЛЕНИЕ БУМАГИ И КАРТОНА | 2001 |

|

RU2265097C2 |

| ПРИМЕНЕНИЕ КИСЛОЙ ВОДЫ ДЛЯ ПРОИЗВОДСТВА БУМАГИ | 2011 |

|

RU2544826C2 |

1. СПОСОБ ПОЛУЧЕНИЯ БУМАГИ, включающий приготовление бумажной массы, обработку оборотной воды щелочным реагентом или его смесью с полиакриламидом до рН 7-9,5 в присутствии катионоактивного вещества, разбавление бумажной массы обработанной оборотной водой и отлив бумажного полотна, отличающийс я тем, что, с целью повмпення гладкости и красковосприятия бумаги, катионоактивное вещество предварительно смешивают с минеральным наполнителем в количестве 5-25% от массы абсолютно сухого волокна и полученный продукт вводят в оборотную воду после обработки ее щелочным реагентом или его смесью с полиакриламиVO .v дом. 2. Способ по п. 1,отлича ющ и и с я тем, что расход катиоиоактивного вещества составляет 0,003-2,00% от массы бумаги.

1,80

120/105

110/105 1.84 1,82

120/110 1,78

115/100

трольный) 1,74

100/85

трольный)

90/75 1,76

трольный)

80/60 1.58

известному

обу) Анализ результатов, приведенных в таблице, показывает, что гладкость .бумаги, полученной согласно изобретению (примеры 1-4), на .15-20% выше гладкости бумаги контрольных вариантов и в 1,5 раза вьпде гладкости бума ги, достигаемой при осуществлении известного способа. Более высокая гдадкость обеспе/чивает ул-учшение красковосприятия на 15-20% по сравнению с известным способом, при этом одновременно улучшается однородность печати (в среднем на 25%). Получение бумаги по предлагаемому способу позволяет повысить удержание наполнителя, а следовательно, и зольность бумаги при некотором улучшении механической прочности бу-. маги.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент CDIA № 3252852, кл | |||

| Деревянное стыковое скрепление | 1920 |

|

SU162A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-02-23—Публикация

1983-12-29—Подача