/ ///// ///////////1 //////////////////.

26

W

СО

со

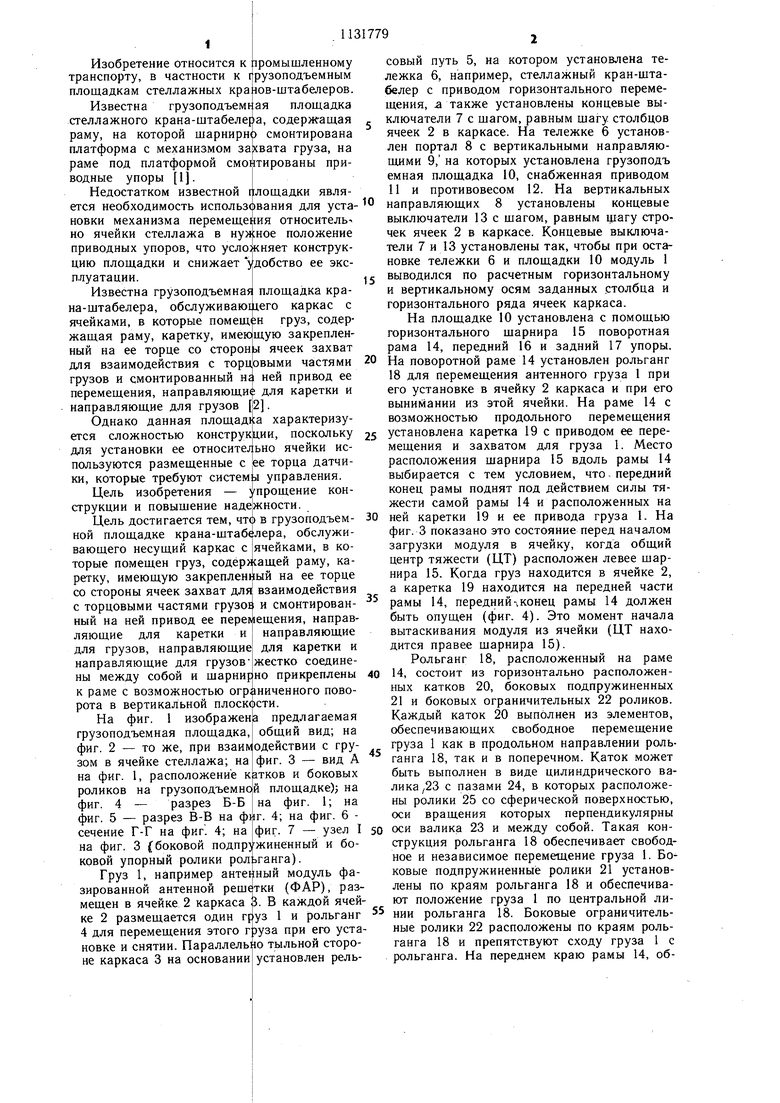

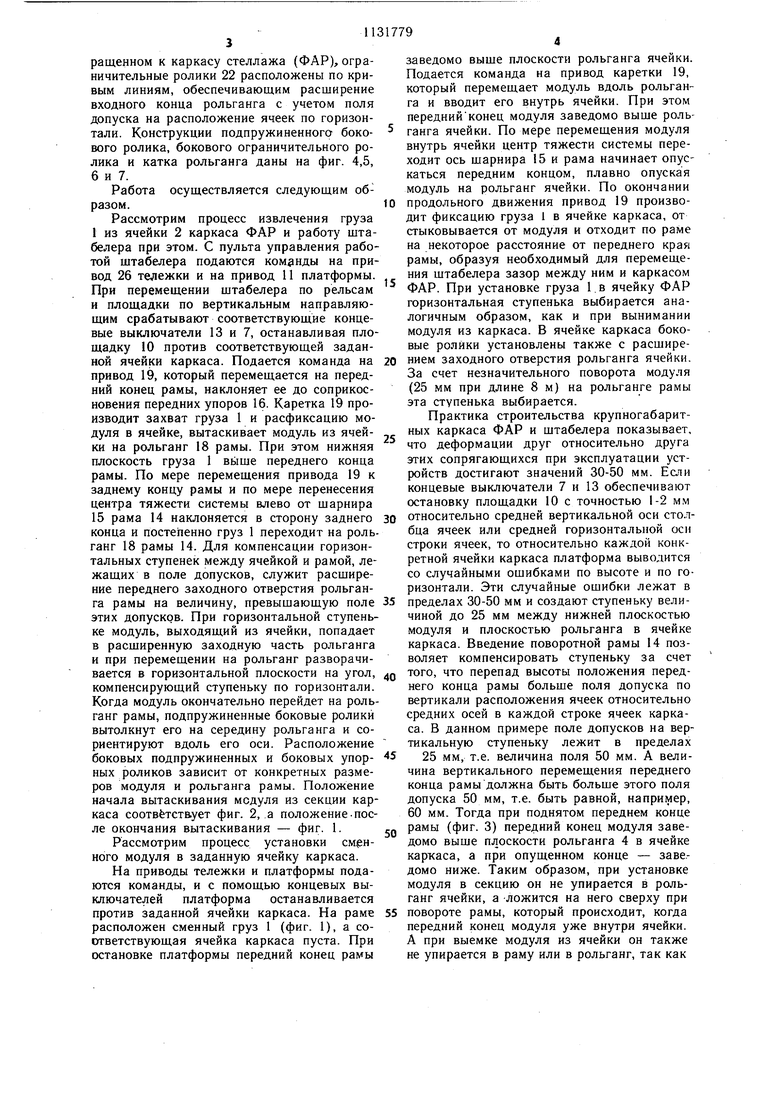

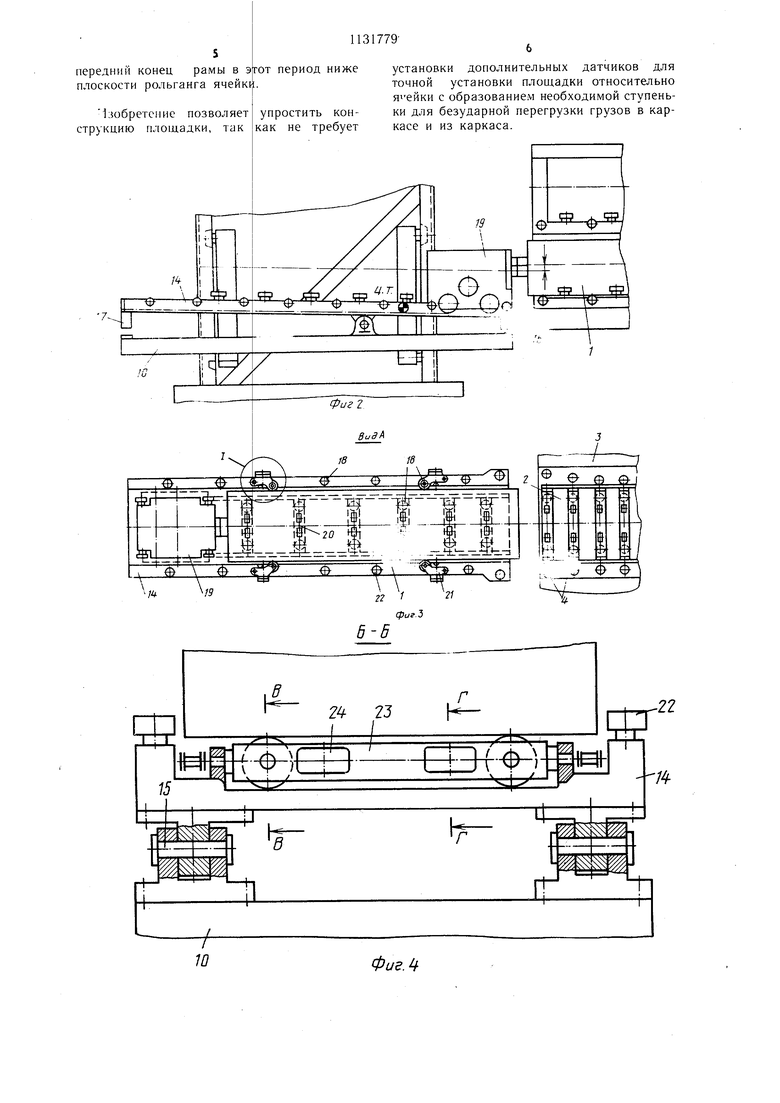

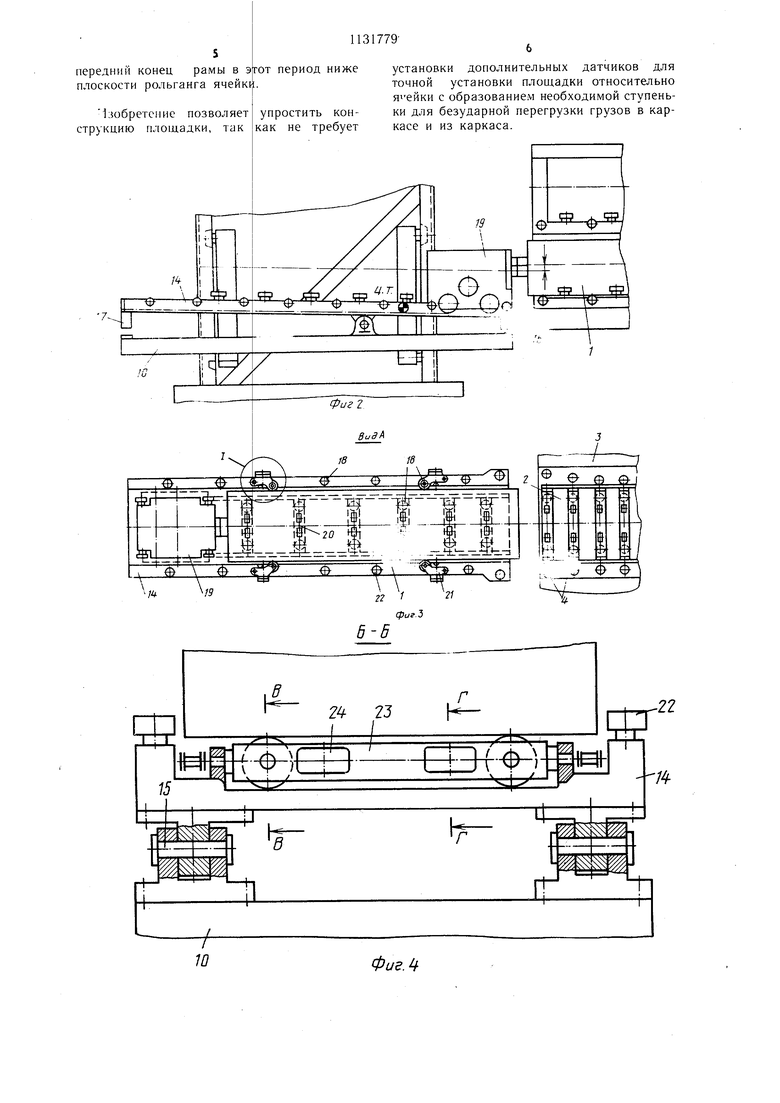

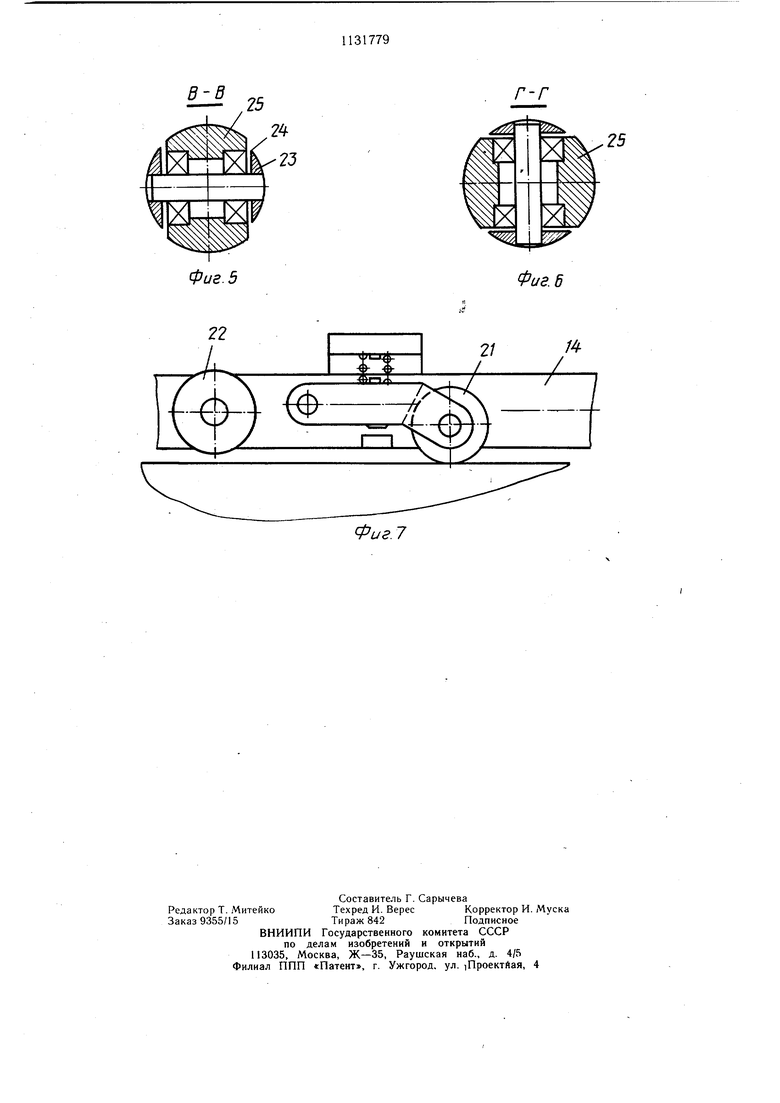

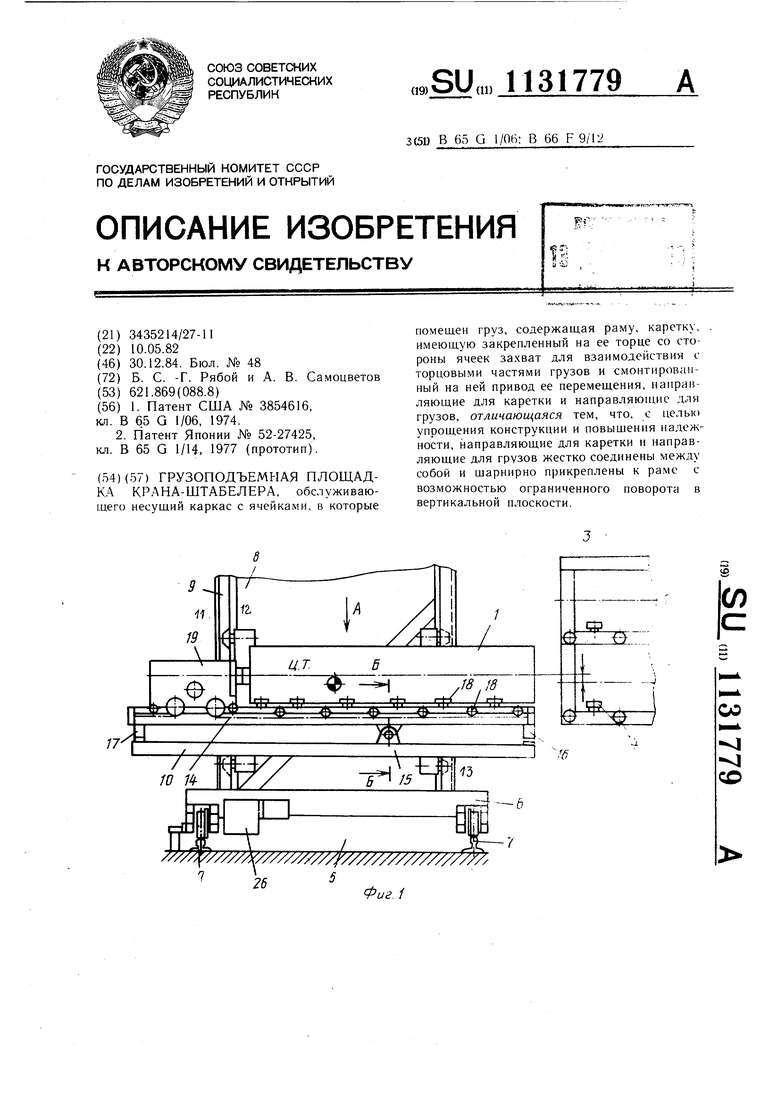

Фиг. i Изобретение относится к лромышленному транспорту, в частности к грузоподъемным площадкам стеллажных кра iOB-штабелеров. Известна грузоподъемь ая площадка стеллажного крана-щтабелера, содержащая раму, на которой шарнирнр смонтирована платформа с механизмом зарсвата груза, на раме под платформой смо1 1тированы приводные упоры 1. Недостатком известной Площадки является необходимость использования для установки механизма перемещения относитель но ячейки стеллажа в нужное положение приводных упоров, что усложняет конструкцию площадки и снижает удобство ее эксп./1уатации. Известна грузоподъемная площадка крана-щтабелера, обслуживающего каркас с ячейками, в которые помещен груз, содержащая раму, каретку, имеющую закрепленный на ее торце со стороны ячеек захват для взаимодействия с торц овыми частями грузов и смонтированный HZi ней привод ее перемещения, направляющи для каретки и направляющие для грузов 12. Однако данная площадка характеризуется сложностью конструкции, поскольку для установки ее относительно ячейки используются размещенные с ее торца датчики, которые требуют системь управления. Цель изобретения - прощение конструкции и повышение наде|жности. Цель достигается тем, что в грузоподъемной площадке крана-штаб лера, обслуживающего несущий каркас с ячейками, в которые помещен груз, содерясащей раму, каретку, имеющую закрепленный на ее торце со стороны ячеек захват ДЛ5 взаимодействия с торцовыми частями грузов и смонтированный на ней привод ее перемещения, направляющие для каретки и направляющие для грузов, направляющие для каретки и направляющие для грузовжестко соединены между собой и щарнирно прикреплены к раме с возможностью ограниченного поворота в вертикальной плоскости. На фиг. 1 изображена предлагаемая грузоподъемная площадка, общий вид; на фиг. 2 - то же, при взаимодействии с грузом в ячейке стеллажа; на фиг. 3 - вид А на фиг. 1, расположение катков и боковых роликов на грузоподъемной площадке) на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - разрез В-В на фиг. 4; на фиг. б сечение Г-Г на фиг. 4; на фиг. 7 - узел I на фиг. 3 (боковой подпружиненный и боковрй упорный ролики ролзганга). Груз 1, например антенный модуль фазированной антенной решетки (ФАР), размещен в ячейке 2 каркаса 3. В каждой ячей ке 2 размещается один груз 1 и рольганг 4 для перемещения этого гзуза при его уста новке и снятии. Параллельно тыльной стороне каркаса 3 на основании установлен рельсовый путь 5, на котором установлена тележка 6, например, стеллажный кран-штабелер с приводом горизонтального перемещения, а также установлены концевые выключатели 7 с шагом, равным щагу столбцов ячеек 2 в каркасе. На тележке 6 установлен портал 8 с вертикальными направляющими 9, на которых установлена грузоподъ емная площадка 10, снабженная приводом 11 и противовесом 12. На вертикальных направляющих 8 установлены концевые выключатели 13 с щагом, равным щагу строчек ячеек 2 в каркасе. Концевые выключатели 7 и 13 установлены так, чтобы при остановке тележки б и площадки 10 модуль 1 выводился по расчетным горизонтальному и вертикальному осям заданных столбца и горизонтального ряда ячеек каркаса. На площадке 10 установлена с помощью горизонтального щарнира 15 поворотная рама 14, передний 16 и задний 17 упоры. На поворотной раме 14 установлен рольганг 18 для перемещения антенного груза 1 при его установке в ячейку 2 каркаса и при его вынимании из этой ячейки. На раме 14 с возможностью продольного перемещения установлена каретка 19 с приводом ее перемещения и захватом для груза 1. Место расположения шарнира 15 вдоль рамы 14 выбирается с тем условием, что. передний конец рамы поднят под действием силы тяжести самой рамы 14 и расположенных на ней каретки 19 и ее привода груза 1. На фиг. 3 показано это состояние перед началом загрузки модуля в ячейку, когда общий центр тяжести (ЦТ) расположен левее щарнира 15. Когда груз находится в ячейке 2, а каретка 19 находится на передней части рамы 14, передний%конец рамы 14 должен быть опущен (фиг. 4). Это момент начала вытаскивания модуля из ячейки (ЦТ находится правее шарнира 15). Рольганг 18, расположенный на раме 14, состоит из горизонтально расположенных катков 20, боковых подпружиненных 21 и боковых ограничительных 22 роликов. Каждый каток 20 выполнен из элементов, обеспечивающих свободное перемещение груза 1 как в продольном направлении рольганга 18, так и в поперечном. Каток может быть выполнен в виде цилиндрического валика/23 с пазами 24, в которых расположены ролики 25 со сферической поверхностью, оси вращения которых перпендикулярны оси валика 23 и между собой. Такая конструкция рольганга 18 обеспечивает свободное и независимое перемещение груза 1. Боковые подпружиненные ролики 21 установлены по краям рольганга 18 и обеспечивают положение груза 1 по центральной ли.,. , нии рольганга 18. Боковые ограничительные ролики 22 расположены по краям рольганга 18 и препятствуют сходу груза 1 с рольганга. На переднем краю рамы 14, обращенном к каркасу стеллажа (ФАР), ограничительные ролики 22 расположены по кривым линиям, обеспечивающим расширение входного конца рольганга с учетом поля допуска на расположение ячеек по горизонтали. Конструкции подпружиненного бокового ролика, бокового ограничительного ролика и катка рольганга даны на фиг. 4,5, 6 и 7.

Работа осуществляется следующим образом.

Рассмотрим процесс извлечения груза 1 из ячейки 2 каркаса ФАР и работу штабелера при этом. С пульта управления работой штабелера подаются команды на привод 26 тележки и на привод 11 платформы. При перемещении штабелера по рельсам и площадки по вертикальным направляющим срабатывают соответствующие концевые выключатели 13 и 7, останавливая площадку 10 против соответствующей заданной ячейки каркаса. Подается команда на привод 19, который перемещается на передний конец рамы, наклоняет ее до соприкосновения передних упоров 16. Каретка 19 производит захват груза 1 и расфиксацию модуля в ячейке, вытаскивает модуль из ячейки на рольганг 18 рамы. При этом нижняя плоскость груза 1 вь1ще переднего конца рамы. По мере перемещения привода 19 к заднему концу рамы и по мере перенесения центра тяжести системы влево от шарнира 15 рама 14 наклоняется в сторону заднего конца и постепенно груз 1 переходит на рольганг 18 рамы 14. Для компенсации горизонтальных ступенек между ячейкой и рамой, лежащих в поле допусков, служит расширение переднего заходного отверстия рольганга рамы на величину, превышающую поле этих допусков. При горизонтальной ступеньке модуль, выходящий из ячейки, попадает в расширенную заходную часть рольганга и при перемещении на рольганг разворачивается в горизонтальной плоскости на угол, компенсирующий ступеньку по горизонтали. Когда модуль окончательно перейдет на рольганг рамы, подпружиненные боковые ролики вытолкнут его на середину рольганга и сориентируют вдоль его оси. Расположение боковых подпружиненных и боковых упорных роликов зависит от конкретных размеров модуля и рольганга рамы. Положение начала вытаскивания модуля из секции каркаса соответствует фиг. 2, .а положение-после окончания вытаскивания - фиг. 1.

Рассмотрим процесс установки см нного модуля в заданную ячейку каркаса.

На приводы тележки и платформы подаются команды, и с помощью концевых выключателей платформа останавливается против заданной ячейки каркаса. На раме расположен сменный груз 1 (фиг. 1), а соответствующая ячейка каркаса пуста. При остановке платформы передний конец рамы

заведомо выше плоскости рольганга ячейки. Подается команда на привод каретки 19, который перемещает модуль вдоль рольганга и вводит его внутрь ячейки. При этом переднийконец модуля заведомо выше рольганга ячейки. По мере перемещения модуля внутрь ячейки центр тяжести системы переходит ось шарнира 15 и рама начинает опускаться передним концом, плавно опуская модуль на рольганг ячейки. По окончании продольного движения привод 19 производит фиксацию груза 1 в ячейке каркаса, от стыковывается от модуля и отходит по раме на некоторое расстояние от переднего край рамы, образуя необходимый для перемещения штабелера зазор между ним и каркасом ФАР. При установке груза 1.в ячейку ФАР горизонтальная ступенька выбирается аналогичным образом, как и при вынимании модуля из каркаса. В ячейке каркаса боковые ролики установлены также с расширением заходного отверстия рольганга ячейки. За счет незначительного поворота модуля (25 мм при длине 8 м) на рольганге рамы эта ступенька выбирается.

Практика строительства крупногабаритных каркаса ФАР и штабелера показывает, что деформации друг относительно друга этих сопрягающихся при эксплуатации устройств достигают значений 30-50 мм. Если концевые выключатели 7 и 13 обеспечивают остановку площадки 10 с точностью 1-2 мм относительно средней вертикальной оси сто.ябца ячеек или средней горизонтальной оси строки ячеек, то относительно каждой конкретной ячейки каркаса платформа выводится со случайными ошибками по высоте и по горизонтали. Эти случайные ошибки лежат в пределах 30-50 мм и создают ступеньку величиной до 25 мм между нижней плоскостью модуля и плоскостью рольганга в ячейке каркаса. Введение поворотной рамы 14 позволяет компенсировать ступеньку за счет того, что перепад высоты положения переднего конца рамы больше поля допуска по вертикали расположения ячеек относительно средних осей в каждой строке ячеек каркаса. В данном примере поле допусков на вертикальную ступеньку лежит в пределах 25 мм, т.е. величина поля 50 мм. А величина вертикального перемещения переднего конца рамы должна быть больше этого поля допуска 50 мм, т.е. быть равной, например, 60 мм. Тогда при поднятом переднем конце рамы (фиг. 3) передний конец модуля заведомо выше плоскости рольганга 4 в ячейке каркаса, а при опущенном конце - заве.домо ниже. Таким образом, при установке модуля в секцию он не упирается в рольганг ячейки, а -ложится на него сверху при повороте рамы, который происходит, когда передний конец модуля уже внутри ячейки. А при выемке модуля из ячейки он также не упирается в раму или в рольганг, так как передний конец рамы в период ниже п.аоскости рольганга ячейки. 1:юбретемие позволяет упростить конкак не требует струкцию площадки, так установки дополнительных датчиков для точной установки площадки относительно Я1ейки с образованием необходимой ступеньки для безударной перегрузки грузов в каркасе и из каркаса.

в-в

г-г

фиг. 5

Фиг. 6

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ориентации платформы стеллажного крана-штабелера | 1982 |

|

SU1071535A1 |

| Стеллажный кран-штабелер | 1988 |

|

SU1643338A1 |

| ВСЕСОЮЗЯМе InATtHTHO-T^??f'r-'S^БИБЛ1.:О "Г^ i I | 1973 |

|

SU364536A1 |

| Грузоподъемная площадка крана-штабелера | 1980 |

|

SU981126A1 |

| Стеллажный кран-штабелер | 1981 |

|

SU984944A1 |

| Грузоподъемная площадка крана- шТАбЕлЕРА | 1978 |

|

SU796128A1 |

| Устройство для центрирования грузов | 1985 |

|

SU1310309A1 |

| Грузоподъемная площадка крана-штабелера для поддонов с пазами под грузозахватные элементы | 1982 |

|

SU1058835A1 |

| Грузоподъемник крана-штабелера | 1990 |

|

SU1733347A1 |

| Склад для хранения штучных грузов | 1984 |

|

SU1211174A1 |

ГРУЗОПОДЪЕМНАЯ ПЛОЩАДКА КРАНА-ШТАБЕЛЕРА, обслуживающего несущий каркас с ячейками, в которые помещен груз, содержащая раму, каретку, имеющую закрепленный на ее торце со стороны ячеек захват для взаимодействия с торцовыми частями грузов и смонтированный на ней привод ее перемещения, направляющие для каретки и направляющие для грузов, отличающаяся тем, что, с целью упрощения конструкции и повышения надежности, направляющие для каретки и направляющие для грузов жестко соединены между собой и щарнирно прикреплены к раме с возможностью ограниченного поворота в вертикальной плоскости.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3854616, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1984-12-30—Публикация

1982-05-10—Подача