ду локальным и интегральным зазорами, до момента их равенства, определяемого вторым компаратором 10, что свидетельствует о достижении заданной формы детали, а также до момента

Изобретение относится к электро- физикохимическим методам обработки, в частности касается способа управления процессом электрохимической размерной обработки и устройства для его осуществления, и может быть использовано при обработке деталей со сложной поверхностью.

Целью изобретения является повышение точности формообразования за счет изменения межэлектродного зазора в зависимости от рассогласования между сигналами интегрального и минимального локального зазоров до достижения деталью заданной формы и проведения обработки на оптимальных величинах зазора, обеспечивагоац-гх максимальную производительность, а также возможности автоматически определить межэлектродньш зазор, обработка на котором, при равенстве нулю рассогласования меяоду интегральным и минимальным локальныг-i зазорам, - обеспечивает заданную точность формо

образования.

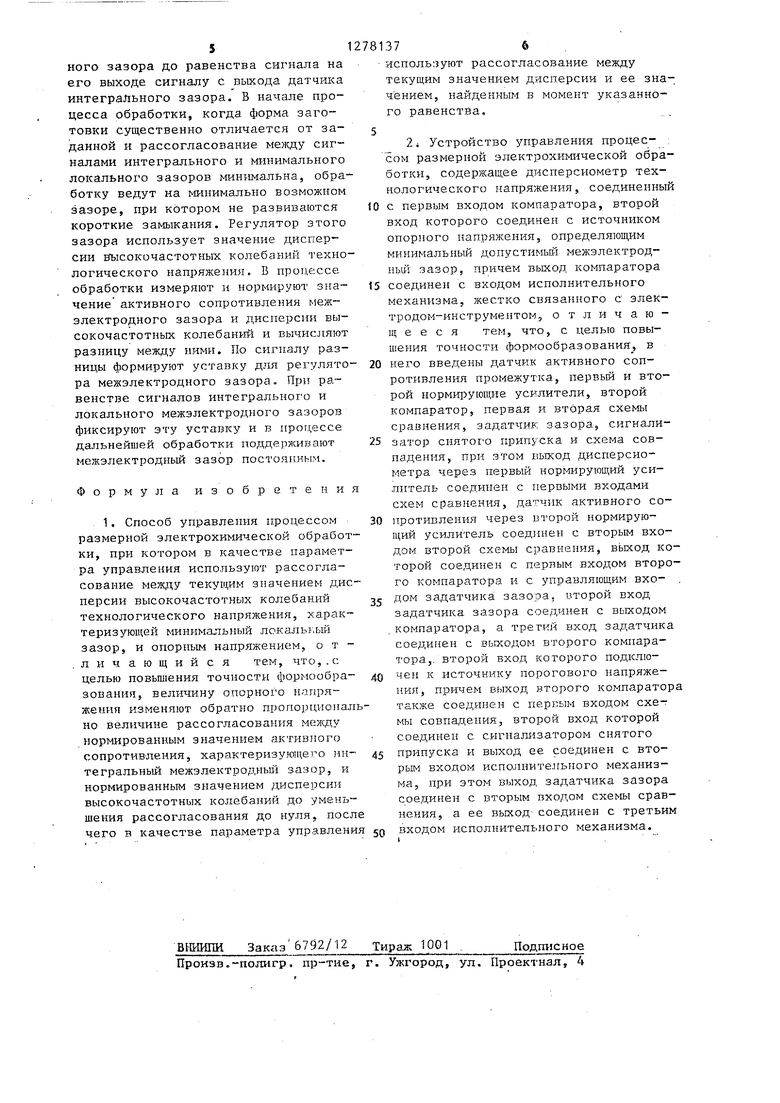

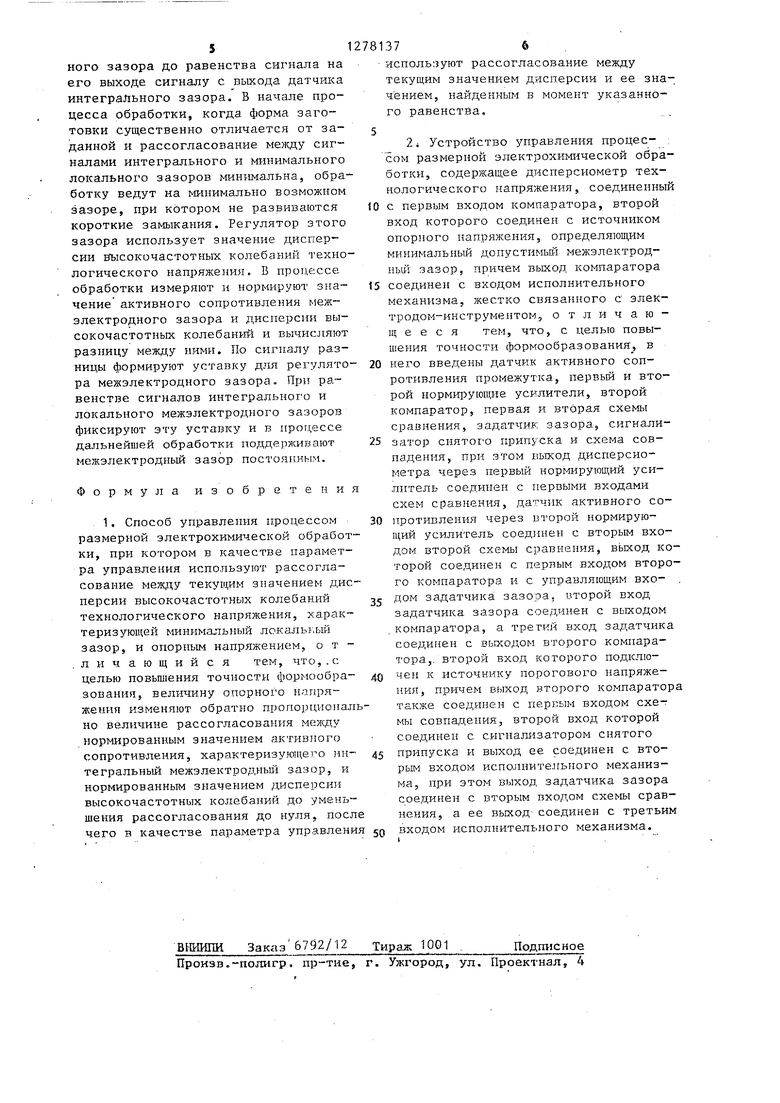

На чертеже представлена функциональная схема устройства управления процессом.

На схеме обозначены диспёрсио- метр t, первый нормирующий усилитель 2, первая схема 3 сравнения, нсполни тельньй механизм 4, датчик: 5 активного сопротивления, второй нормирующий ус1шитель 6, вторая схема 7 сравнения, задатчик 8 зазора, компаратор 9, второй компаратор 10, схема 11 совпадений и сигнализатор 12 снятого

припуска.

Сигнал с дисперсиометра 1 и первого нормиру ощего усилителя 2, про- порциональньш текущей величине мини- мального локального зазора, подается на первую схему 3 сравнения, на выходе которой формируется сигнал рас

, 1278137

срабатглвания совпадения 11,. подключенной к второму компаратору 10, второй вход которой подключен к сигнализатору 12 снятого припуска. 2 с.п. ф-лы,, 1 1-ш,

5

0

0

согласования между текущей и заданной величинами зазора. Этот сигнал поступает па исполнителБньм механизм 4, который изменяет скорость подачи злектрода-инструмента, устанавливает текущий зазор, равный заданному. Сигнал с датчика 5 активного сопротивления и второго нормирующего усилителя 6, пропорциональный текущей величине интегрального зазора, сравнивается при помощи второй схемы 7 , сравнения с сигналом первого нормирующего усилителя 2. Сигнал рассогласования с входа второй схемы 7 сравнения поступает на вход задатчи- ка 8 зазора, который устанавливает величину заданного зазора. Причем, чем больше сиг нал рассогласования,. .тем меньше величина заданного зазора, с уменьшением рассогласования величина заданного зазора увеличивается. Диапазон изменения значенийзаданного зазора ограничивается снизу величиной 1чинимально допусти5 мого локального зазора (при котором возможна обработка без коротких заг.1ыканий и который устанавливается по сигналу компаратора 9, дополнительно блoкIIpyюu eгo исполнительный

0 механизм в случае, если сигнал, про- порцт ональный текущей величине ло . кального зазора, с дисперсиометра 1 меньше заданной величины),

г,

в начале обработки сигнал рассог- 5 ласования с второй 7 сравнения максимальньй, и обработка в.едется на минимально допустимом зазоре, в процессе формообразования сигнал рассогласования уменьшается, соответст- заданньш зазор увеличивается и обработка ведется до равенства локального и интегрального зазоров. В момент равенства этих зазоров сигнал рассогласования становится меньше заданной величины Д, при этом срабатывает второй компаратор 10, что свидетельствует о достижении заданной формы детали. Обработка ведется до момента срабатывания схемы 11 совпадений, вход которой подключен к выходу.второго компаратора 10, а другой вход подключен к сигнализа- тору 12 снятого припуска. Выходной сигнал схемы 11 совпадений блокирует исполнительный механизм 4, останавливая пооцесс обработки.

В начальной стадии, которая характеризуется неравномерным распределением величины межэлектродного зазора в межэлектродном пространстве, из-за существенного отличия формы заготовки от требуемой, целесообразно вести обработку на минимально допустимом межэлектродном зазоре. При этом обеспечивается максимально возможная производительность и избирательность обработки. В процессе обработки форма заготовки приближается к форме детали и гидравлическое сопро- тивление межэлектродного пространства увеличивается, в этом случае при обработке на минимально допустимом зазоре ухудшаются условия прокачки электролита, производительность и точность процесса формообразования уменьшаются. Поэтому необходимо увеличивать величину межэлектродного зазора по мере приближения формы заготовки к форме детали. Так как время изменения формы заготовки гораздо больше времени изменения межэлектродного зазора в связи с различными возмущениями, введен дополнительный контур регулирования меж- электродного зазора, который поддерживает текущий зазор равным заданному, а заданньй зазор (т.е. уставку этого контура) изменяют в зависимост от различия формы заготовки и требуемой формы детали.

При достижении заготовкой- заданно формы и не снятом полностью припуске дальнейшую обработку ведут на межэлектродном зазоре, при котором форма заготовки совпала бы с заданной. Разницу между требуемой формой и формой заготовки определяют по величине рассогласования между нормированными сигналами интегрального и минимального локального зазоров. Равенство этих зазоров свидетельствует о том, что поверхность заготовки

5 Ю

5 20 5 О о

0 5

5

5

соответствует поверхности эталонной детали, т.е. форма заготовки достигла заданной.

В качестве сигнала, пропорционального интегральной величине межэлектродного зазора, используют сигнал, пропорциональный активному сопротив- лению межэлектродного зазора, так как он не зависит от изменения параметров технологического напряжения и техническая реализация датчика активного сопротивления не требует больших аппаратурных затрат.

В качестве сигнала, пропорционального величине минимального локального межэлектродного зазора, применяют дисперсию высокочастотных колебаний технологического напряжения,. так как при этом существенно упрощается конструкция электрода-инструмента и возможно определить минимально допустимую величину межэлектродного зазора, при котором возможна рбработ- ка без аварийных режимов,

-Вид передаточных функций нормирующих усилителей 2 и 6 выбирается таким образом, что сигнал на их выходах пропорционален значениям минимального локального и интегральнога зазоров соответственно.

Нормирование сигналов на выходах этих датчиков производится путем подстройки коэффициентов усиления нормирующих усилителей 2 н 6 следующим образом. Перед началом обработки партии деталей устанавливают в станок электрод-инструмент. В качестве детали устанавливают плоскую пластину (при этом обеспечивается максимальное несоответствие формы детали и инструмента). Доводят электрод-инструмент до касания с деталью и по контакту фиксируют нулевой локальный зазор. Отводят электрод-инструмент на максимально возможный при обработке зазор. Подстраивают коэффициенты передачи датчиков интегрального и минимального локального зазоров с целью обеспечения их работы на линейных участках рабочих характеристик. Фиксируют коэффициент передачи датчика интегрального зазора. Закрепляют в станке эталонную деталь и устанавливают величину минимально возможного в процессе обработки локального зазора.

При этом подстраивают коэффициент передачи датчика минимального локаль-

5

ного зазора до равенства сигнала на его выходе сигналу с выхода датчика интегрального зазора. В начале процесса обработки, когда форма заготовки существенно отличается от за- данной и рассогласование мелоду сигналами интегрального и минимального локального зазоров минимальна, обработку ведут на минимально возможном зазоре, при котором не развиваются короткие замыкания. Регулятор этого зазора использует значение дисперсии ВЪ1сокочастотных колебаний технологического напряжения. В обработки измеряют и нормируют зна- чение активного сопротивления межэлектродного зазора и дисперсии высокочастотных колебаний и вычисляют разницу межд,у ними. По сигналу разницы формируют уставку для регулято ра межэлектродного зазора. При равенстве сигналов интегрального и локального межэлектродного зазоров фиксируют эту уставку и в процессе дальнейшей обработки поддерживают межэлектродный зазор постоянным.

Формула изобретени

. 1, Способ управления процессом размерной электрохимической обработки, при котором в ткачестве параметра управления используют рассогласование текущим значением дисперсии высокочастотных колебаний технологического напряжения, характеризующей минимальный локалькый зазор, и опорным напряжением, о т - .л и чающийся тем, что,.с целью повьш1ения точности формообра- зования, величину опорного напряжения изменяют обратно пропорционално величине рассогласования менсду нормированным значением активного сопротивления, характеризующего ин тегральный межэлектродньш зазор, и нормированньм значением дисперсии высокочастотных колебаний до уменьшения рассогласования до нуля, посл чего в качестве параметра управлени

используют рассогласование между текущим значением дисперсии и ее значением, найденным в момент указанного равенства,

2i Устройство управления процес- сом размерной электрохимической обработки, содержащее дисперсиометр технологического напряжения, соединенны с первым входом компаратора, второй вход которого соединен с источником опорного напряжения, определяющим минимальный допустимьй межэлектродный зазор, причем выход компаратора соединен с входом исполнительного механизма, жестко связанного с электродом-инструментом, отличающееся тем, что, с целью повышения точности формообразования, в него введены датчик активного сопротивления промежутка, первьй и второй нормирующие усилители, второй компаратор, первая и вторая схемы сравнения, задатчик зазора, сигнализатор снятог о припуска и схема совпадения, при этом выход дисперсио- метра через первый нормирующий усилитель соединен с первыми входами схем сравнения, датчик активного сопротивления через второй нормирующий усилитель соед1П1ен с вторым входом второй схемы сравнения, вькод которой соединен с первым входом второго компаратора и с управляющим вхо- дом задатчика зазора, второй вход задатчика зазора соединен с выходом компаратора, а третий вход задатчика соединен с вьжодом второго компаратора,, второй вход которого подключен к источнику порогового напряжения, причем выход второго компаратор также соединен с перг-ым входом схемы совпадения, второй вход которой соединен с сигпал11затором снятого припуска и выход ее соединен с вторым входом исполнительного механизма, при этом выход задатчика зазора соединен с вторым входом схемы сравнения, а ее выход соединен с третьим входом исполнительного механизма.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения режимной координаты и устройство для его осуществления | 1983 |

|

SU1127953A1 |

| КРИОХИРУРГИЧЕСКИЙ АППАРАТ | 1998 |

|

RU2157133C2 |

| Автоматизированная адаптивная система управления рудновосстановительной электропечи | 1989 |

|

SU1806448A3 |

| Устройство для управления процессом контактной точечной сварки | 1985 |

|

SU1281357A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2275994C2 |

| АДАПТИВНАЯ СИСТЕМА РЕГУЛИРОВАНИЯ ПРОЦЕССА КОНТРОЛЯ НА МЕТАЛЛОРЕЖУЩЕМ СТАНКЕ | 1990 |

|

RU2042168C1 |

| Способ автоматического контроля и регулирования процесса контактной сварки и устройство для его осуществления | 1987 |

|

SU1423320A1 |

| Автоматизированная система управления рудовосстановительной электропечи | 1986 |

|

SU1401242A1 |

| Установка для электроэрозионного легирования | 1987 |

|

SU1549685A1 |

| Способ электрохимической размерной обработки | 1987 |

|

SU1731488A1 |

Изобретение относится к области электрофизических и электрохимических методов обработки. Цель изобретения - повышение точности формообразования. Сигнал, пропорциональный величине минимального локального зазора, поступает с дисперсиометра 1 на первый нормирующий усилитель 2 и на первую схему сравнения 3, на выходе которой формируется сигнал рассог- ,ласования между заданной и текущей величинами зазора, поступающий на исполнительный механизм 4, перемещающий электрод-инструмент. Сигнал-, пропорциональный интегральной величине межэлектродного зазора, с датчика активного сопротивления 5 через второй нормирующий усилитель 6 поступает на вторую схему сравнения 7, где сравнивается с сигналом первого нормирующего усилителя 2. Сигнал рассогласования поступает на вход задатчи- ка зазора 8, устанавливающего тем меньший зазор, чем больше сигнал рассогласования. Изменение заданного зазора ограничено минимально допустимым локальным зазором, достижение которого фиксируется компаратором 9, блокирующим исполнительньй механизм 4. В начале обработка ведется на минимально допустимом.зазоре, а затем, при уменьшении рассогласования межi (Л с ю -vl 00 ч1

| Способ регулирования межэлектродного зазора при электрохимической обработке | 1980 |

|

SU891311A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство регулирования межэлектрод-НОгО зАзОРА | 1979 |

|

SU837713A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-12-23—Публикация

1984-12-11—Подача