1

Изобретение относится к производству низших олефинов путем термической переработки углеводородного сырья., а именно к трубчатым печам.

Наиболее близким техническим решением к предлагаемому является трубчатая печь для разложения углеводородного сырья, включаинцая соединенные последов.ательно змеевик для предварительного нагрева сырья, камеру смешения с тангенциальным патрубком для подачи пара и реакционый змеевик l .

Недостатком этой печи является большое суммарное время пребывания сцрья в змеевике для предварительного нагрева в камере смешения, вследствие чего процесс коксообразов ния проходит достаточно интенсивно, что снижает выход целевого продукта.

Цель изобретения - увеличение вы хода целевого продукта и снижение крксообразования.

Указанная цель достигается тем, что в трубчатой печи для разложения углеводородного сырья, включакадей соединенные последовательно змеевик для предварительного нагрева сырья.

камеру смешения с тангенциальным патрубком для подачи пара и реакционный змеевик, на выходном конце змеевика предварительного нагрева расположено сопло и камера смешения имеет кольцевой выступ, расположенный перед соплом и выполненный в виде двух усеченных конусов, соединенных меньшими основаниями.

0

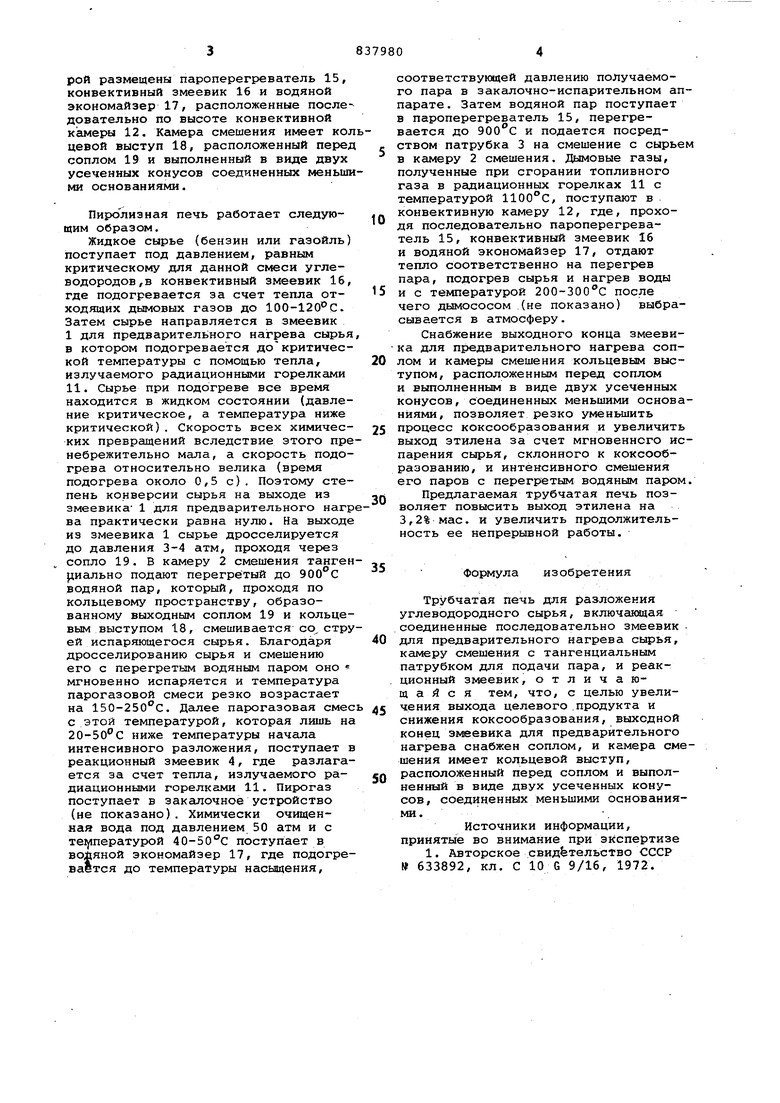

На фиг. 1 схематически изображена трубчатая печь для разложения углеводородного сырья; на фиг.2 узел I на фиг.1.

Трубчатая печь для разложения

5 углеводородного сырья включает соединенные последовательно змеевик 1 для предварительного нахрева сырья, камеру 2 смешения с тангенциальным патрубком 3 для подачи пара и реакционный змеевик 4, реакционную 5 и подогревательную 6 камеры, образованные боковыми внутренними и внешними стенами 7, торцовыми стенами 8, потолочными 9 и подовыми 10 перекры5тиями. На боковых стенах 7 установлены радиационные горелки 11. В верхней части печи на потолочных перекрытиях 9 установлена конвективная камера 12, образованная боковыми

0 13 и торцовыми 14 стенами, в которой размещены пароперегреватель 15, конвективный змеевик 16 и водяной экономайзер 17, расположенные после дрвательно по высоте конвективной камеры 12. Камера смешения имеет кол цевой выступ 18, расположенный перед соплом 19 и выполненный в виде двух усеченных конусов соединенных меньши ми основаниями. Пиролизная печь работает следующим образом. Жидкое сырье (бензин или газойль) поступает под давлением, равным критическому для данной смеси углеводородов, в конвективный змеевик 16, где подогревается за счет тепла отходящих дымовых газов до 100-120С. Затем сырье направляется в змеевик 1 для предварительного нагрева сырья в котором подогревается докритической температуры с помощью тепла, излучаемого радиационными горелками 11. Сырье при подогреве все время находится в жидком состоянии (давление критическое, а температура ниже критической). Скорость всех химических превращений вследствие этого пре небрежительно мала, а скорость подогрева относительно велика (время подогрева около 0,5 с). Поэтому степень конверсии сырья на выходе из змеевика 1 для предварительного нагр ва практически равна нулю. На выходе из змеевика 1 сырье дросселируется до давления 3-4 атм, проходя через сопло 19. В камеру 2 смешения танген }диапьно подают перегретый до водяной пар, который, проходя по кольцевому пространству, образованному выходным соплом 19 и кольцевым выступом 18, смешивается со стру ей испаряющегося сырья. Благодаря дросселированию сырья и смешению его с перегретым водяным паром оно мгновенно испаряется и температура парогазовой смеси резко возрастает на 150-250с. Далее парогазовая смес с этой температурой, которая лишь на 20-50 С ниже температуры начала интенсивного разложения, поступает в реакционный змеевик 4, где разлагается за счет тепла, излучаемого радиационными горелками 11. Пирогаз поступает в закалочное устройство (не показано). Химически очищенная вода под давлением 50 атм и с те1у пературой 40-50с поступает в водяной экономайзер 17, где подогревается до температуры насьицения. соответствующей давлению получаемого пара в закалочно-испарительном аппарате . Затем водяной пар поступает в пароперегреватель 15, перегревается до 900с и подается посредством патрубка 3 на смешение с сырьем в камеру 2 смешения. Дымовые газы, полученные при сгорании топливного газа в рсщиационных горелках 11 с температурой 1100°С, поступают в конвективную камеру 12, где, проходя последовательно пароперегреватель 15, конвективный змеевик 16 и водяной экономайзер 17, отдают тепло соответственно на перегрев пара, подогрев сырья и нагрев воды и с температурой 200-300°С после чего дымососом (не показано) выбрасывается в атмосферу. Снабжение выходного конца змеевика для предварительного нагрева соплом и камеры смешения кольцевым выступом, расположенным перед соплом и выполненным в виде двух усеченных конусов, соединенных меньшими основаниями, позволяет резко уменьшить процесс коксообразования и увеличить выход этилена за счет мгновенного испарения сырья, склонного к коксообразованиЮ, и интенсивного смешения его паров с перегретым водяным паром. Предлагаемая трубчатая печь позволяет повысить выход этилена на 3,2% мае. и увеличить продолжительность ее непрерывной работы. Формула изобретения Трубчатая печь для разложения углеводородного сырья, включаквдая соединенные последовательно змеевик для предварительного нагрева сырья, камеру смешения с тангенциальным патрубком для подачи пара, и реакционный змеевик, о т л и ч а ющ а и с я тем, что, с целью увеличения выхода целевого .продукта и снижения коксообразования, выходной конец змеевика для предварительного нагрева снабжен соплом, и камера смешения имеет кольцевой выступ, расположенный перед соплом и выполненный в виде двух усеченных конусов, соединенных меньшими основаниями. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 633892, кл. С 10 G 9/16, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубчатая печь пиролиза углеводородов | 1985 |

|

SU1278356A1 |

| Пиролизная печь | 1989 |

|

SU1778145A1 |

| Пиролизная печь | 1985 |

|

SU1353801A1 |

| Устройство для пиролиза углеводородов | 1989 |

|

SU1778144A1 |

| Пиролизная печь | 1986 |

|

SU1393841A1 |

| БЫСТРОДЕЙСТВУЮЩИЙ ПАРОГЕНЕРАТОР | 2002 |

|

RU2221196C1 |

| Пиролизная печь | 1985 |

|

SU1275526A1 |

| ОБЪЕДИНЕННЫЕ УСТАНОВКИ ПИРОЛИЗА И ГИДРОКРЕКИНГА ДЛЯ ПРЕВРАЩЕНИЯ СЫРОЙ НЕФТИ В ХИМИЧЕСКИЕ ПРОДУКТЫ | 2018 |

|

RU2816315C2 |

| ОБЪЕДИНЕННЫЕ УСТАНОВКИ ПИРОЛИЗА И ГИДРОКРЕКИНГА ДЛЯ ПРЕВРАЩЕНИЯ СЫРОЙ НЕФТИ В ХИМИЧЕСКИЕ ПРОДУКТЫ | 2018 |

|

RU2727803C1 |

| Пиролизная печь | 1988 |

|

SU1717618A1 |

Авторы

Даты

1981-06-15—Публикация

1979-02-16—Подача