Изобретение касается печи для термического расщепления углеводородного сьфья, газообразного или жидкого при нормальной температуре. Печь предназначена для процесса теплового пиролиза углеводородов, проводимого при относительно высоких температурах реакции и при очень коротком времени нахождения сьфья в процессных трубах с целью производства низших олефинов, прежде всего этилена или же для дальнейших углеводородов, имеющих про- мьшшенное применение.

Процесс теплового пиролиза газообразных или жидких углеводородов с точкой кипения до 360°С, как правило происходит в присутствии разбавляющего пара в трубчатых печах при температуре 700-850°С и соответствующем времени задерживания обрабатываемого сырья в печи 0,3-1 с. Реакционное пространство представляет собой в указанных печах, как правило вертикальный трубчатый змеевик или одинарный, или разветвленный, который обогревается радиационным теплом, выделяемым беспламенными горелками, расположенными в стенах или же в дне, или потолке реакционной камеры печи. Внутренний диаметр трубчатого змеевика находится, как правило в интервале 75-160 мм, общая длина змеевика отвечает диапазону 45-120 м.

Дымовые газы из радиационной камеры поступают в конвективну-к секцию, 1 де их тепловая энергия используется для испарения и предварительног о подогрева углеводородного сырья, для перегрева разбавляющего пара или же для предварительного подогрева воздуха для сжиганий или питательной воды для теплообменников высокого давления или котлов, в которых утилизируется

0

5

0

5

0

5

0

5

тепло отработанного газообразного продукта реакции, т.е. пирогаза для производства пара высокого давления или же для перегрева указанного пара. Пиролизный газ - далее пирогаз непосредственно после выхода из трубчатых змеевиков должен резко охлаждаться ниже критической температуры, т.е. ниже 600 С с целью предотвращения возникновения нежелаемых вторичных реакций, уменьшающих выход главного продукта. Указанное резкое охлаждение, т.е. квенч достигается в некотором из известных типов теплообменников высокого давления, где тепло пиролизного газа используется для выработки пара с давлением 12-15 МПа, который может применяться, например, для привода турбокомпрессоров в процессе низкотемпературного фракционирования газообразных продуктов пиролиза .

Основные недостатки используемых в промышленности трубчатых печей, прежде всего в том, что трубчатые змеевики являются весьма расчлененными с большим количеством изгибов со штуцерами и прибылями, которые могут быть изготовлены лишь статическим литьем, в результате чего они неминуемо получаются толстостенными, благодаря чему повьш1ается не только общая масса трубчатого змеевика, но и об1цие капиталовложения, так как для производства трубчатых змеевиков в основном применяются высоколегированные жаростойкие стали.

К существенным недостаткам трубчатых печей относится то, что они не обеспечивают требуемые предпосьшки для проведения пиролиза при продолжительности реакции меньше 0,3 с, а поэтому они не способны выполнить требования современных мировьпс тенденци направленных на увеличение производственной мощности печи и выхода этилена за счет повьппения температуры реакции при одновременном сокращении времени пребывания реагирующей смеси в реакционных трубах.

Известные типы трубчатых печей, предложенные для ультракоротких или миллисекундных процессов пиролиза, состоят из пучка прямых, вертикальны труб относительно малого диаметра (однохрдовых труб), проходящих через радиащюнную секцию лишь в один про- ход и непосредственно присоединенных к собственному участку охлаждения, созданному, например, посредством сдвоенных, дублированных охлаждаемых труб, через охлаждающую рубашку кото рых протекает охлаждающая среда, в большинстве случаев вода или паровомер, и расплавленный металл (авторское свидетельство СССР № 867922, кл. С 10 G 9/10, 1979).

Известно также решение, при которо отдельные реакхщонные трубы созданы гак сдвоенные трубы (система труба в трубе), верхний конец которых выведен из радиационной камеры, причем в пространстве над ней или же рядом с ней плавно переходит в теплообменную часть . С целью снижения высоты печи при этом дублированная труба в тепло- обменной части выполнена как сдвоенная двойная труба, оборудованная шту- церйми для подвода предварительно подогретого сырья в наружной оболочке двойной трубы и штуцерами для вывода охлажденного пиролизного газа во внутренней части двойной трубы (патент ЧССР № 219211, кл. С 10 G 9/20, 1982).

Двойная труба с целью экономии высоколегированных сталей может изготавливаться из-большего числа участков, которые будут изготавливаться из сталей с различным содержанием легируюЕЦИх примесей. Из высоколегированной стали изготавливается лишь тот участок наружной трубы, который подвергается в радиационной зоне максимальным тепловым нагрузкам.

Весьма значительны также и сбережения капиталовлджений, вытекающие из того, что при одинаковой площади сечения и одинаковой мощности высота печи согласно изобретению уменьшается

приблизительно на 1/3. В связи с тем, что значительно упрощается уход за печью, прочего достигается экономия эксплуатационных расходов приблизительно на 25%.

К преимуществам последней описанной компоновки относится при этом и то обстоятельство, что созданы благоприятные предпосылки для испарения и предварительного подогрева углеводородного сырья, поступающего для реакции, а именно при применении

как тепла уходящих дымовых газов, так и тепла реакции отводимого горячего пиролизного газа. Таким образом, печь не ограничена лишь одним типом сырья, имеет универсальный характер и может без каких-либо конструкционных изменений обрабатывать как газообразное, так и жидкое углеводородное сырье. Происходит лишь изменение технологических параметров, например объема впрыскиваемого сьфья, его доли

по отношению к разбавляющему пару и температуры сьфья на входе или смеси его с паром.

Пиролизная печь по данному изобретению исходит из преимущества последнего описанного решения компоновки, причем еще далее усовершенствует его функциональные возможности при устранении некоторых недостатков, таких как сложность и производственная трудоемкость теплообменниковой части отдельных реакционных частей, элементов, т.е. двойных труб, а далее, кроме прочего характеризуемая слишком большой длиной труб и массой из-за , параметров теплообмена газ-газ. Общая масса теплообменниковой части двойных труб таким образом выходит зачастую больше, чем масса самого теплообменника. Неблагоприятно также

распределение поверхностной температуры вдоль длины трубы, при котором максимальная температура имеет место в местах максимальных механических напряжений, причем неблагоприятным

является и профиль температуры по длине реактора.

Пиролизная печь конструкционного исполнения согласно изобретению, реакционные элементы которой сделаны

как двойные трубы, выведенные верхним концом из радиационной камеры или камер, при этом характеризуется тем, что внутренние трубы двойных труб подключены прямо или посредством

соединительных труб к минимально одному выходному коллектору, который присоединен к входу соответствующего теплообменника по использованию отра- ботанного тепла, в то время, как наружные трубы двойных труб посредством входного трубопровода присоединены к минимально одному входному коллектору, который соединен с выхо- дом труб конвективной секции. В результате этого возникает компоновка, при которой реагирующая смесь подается в наружную трубу, а отреагирован- ная смесь вьшодится из внутренней трубы линейной реакционной трубы, что улучшает условия теплообмена. Благодаря этому создается возможность для окончания процесса расщепления реагирующей смеси во внутренней трубе.

В целях выравнива 1ия возможных потерь давления, возникающих в трубах (двойных трубах) как результат загрязнения стенок труб коксом или неточностей производства труб, можно хотя бы в некоторые входные трубопроводы вставить дроссельные элементы, например дроссельную шайбу или клапан. Данное мероприятие позволит достигнуть то, чтобы значение перепада давления на входном трубопроводе равнялось или было больше величины потери давления в реакционных трубах, вследствие чего обеспечивается равномерность распределения сьфья во все трубы.

Одинаковый эффект может быть получен и при ином альтернативном peme- НИИ, когда дроссельный элемент заме- нен компоновкой, при которой хотя бы часть длины входных трубопроводов вьтолняется с суженым сечением.

К основным преимуществам новой компоновки пиролизной печи, кроме высокой степени расщепления сырья при сохранении времени реакции во внутренней трубе перед началом собственного охлаждения в утилизационном теплообменнике высокого давления относится и простота конструк чи, а также взаимосвязанная с ней относительно низкая производственная трудоемкость и пониженные производственные расходы. Преимуществом является также повышение долгосрочности оборудования, что вытекает из более благоприятных температурных характеристик поверхностей нагрева.

В связи с тем, что общая компоновка предлагаемой печи приближается к компоновкам трубчатых печей, это дает возможность довольно просто применять изобретение в процессах реконструкции или модернизации существующих пиролизных печей с целью существенного повышения выхода олефинов при одновременно значительном повышении эффективности процесса. На инвестиционную экономику при этом весьма благоприятно влияет факт, что стальная несущая конструкция, конвективные секции, а прежде всего, узел производства пара высокого давления остаются при реконструкциях практически без изменений.

I С точки зрения экономии эксплуатационных расходов можно констатировать, что основным положительным вкладом предлагаемой пиролизной печи является то, что созданы хорошие предпосылки для испарения и предварительного подогрева углеводородного сырья, подаваемого в реакцию, с целью достижения, как можно более короткого времени пребьюания сырья в реакционных трубах, более низкой потери давления, большей глубины использования сырья, длительного рабочего цикла, который является результатом низкой степени загрязнения труб коксом и быстрого охлаждения продукта пиролиза при сохранении пробега расщепления во внутренней трубе системы труба в трубе т.е. двойной трубы.

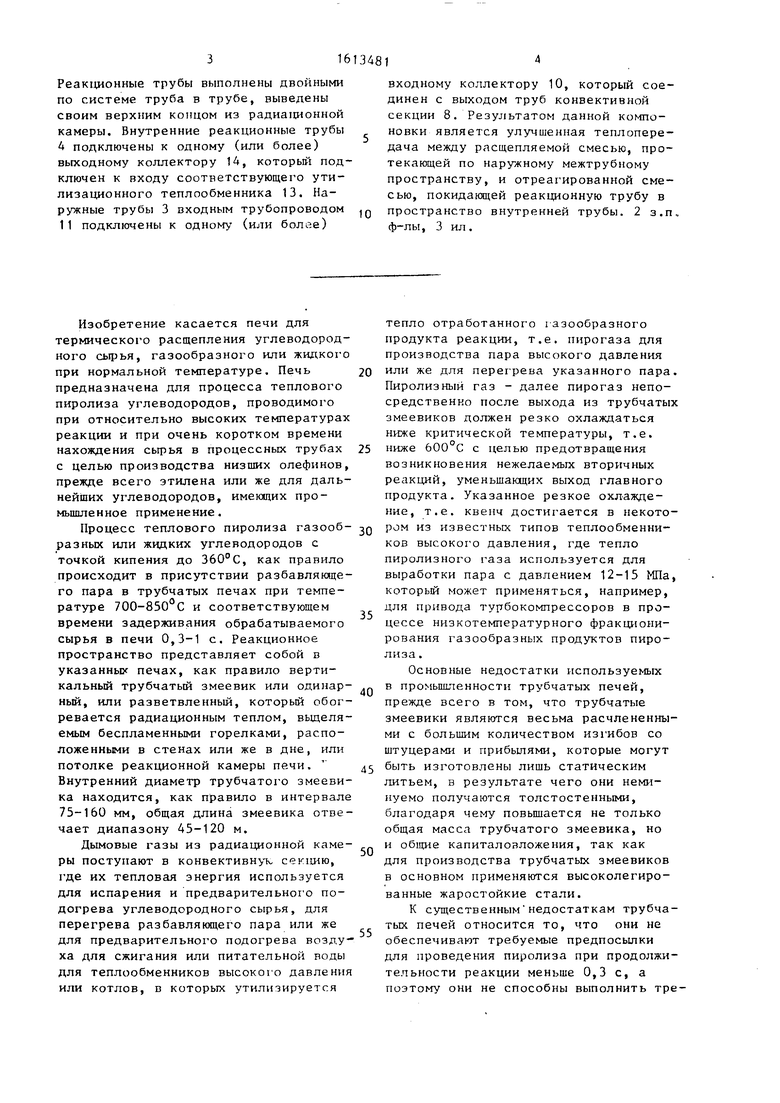

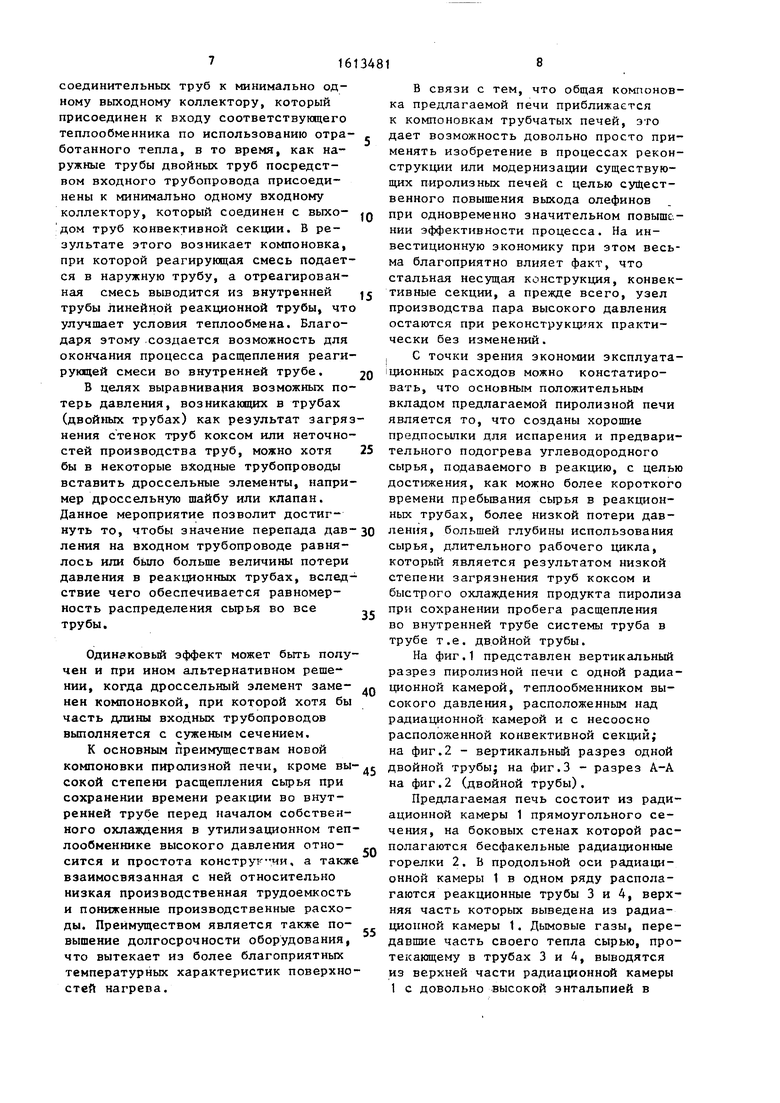

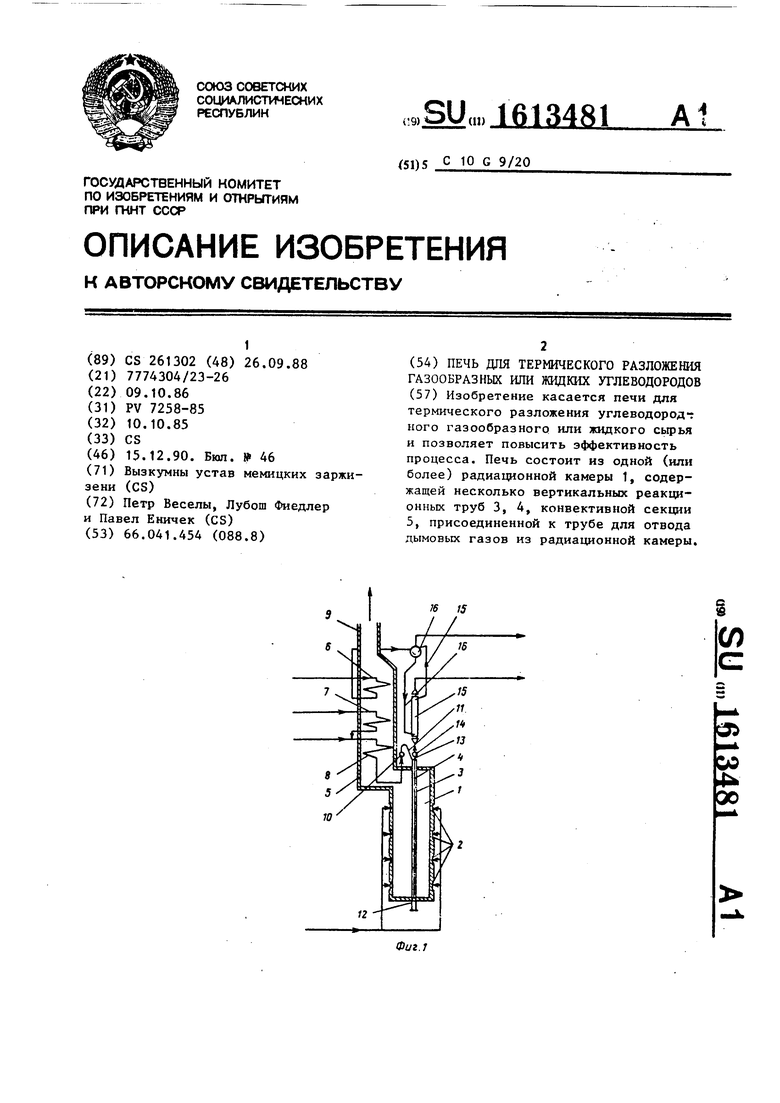

На фиг.1 представлен вертикальный разрез пиролизной печи с одной радиационной камерой, теплообменником высокого давления, расположенньм над радиационной камерой и с несоосно расположенной конвективной секций; на фиг.2 - вертикальньй разрез одной двойной трубы; на фиг.З - разрез А-А на фиг.2 (двойной трубы).

Предлагаемая печь состоит из радиационной камеры 1 прямоугольного сечения, на боковых стенах которой располагаются бесфакельные радиационные горелки 2. В продольной оси радиационной камеры 1 в одном ряду располагаются реакционные трубы 3 и 4, верхняя часть которых выведена из радиационной камеры 1. Дымовые газы, передавшие часть своего тепла сырью, протекающему в трубах 3 и 4, выводятся из верхней части радиационной камеры 1 с довольно высокой энтальпией в

конвективную секцию 5. Здесь оставшаяся тепловая энергия дымовых газов утилизируется в секции 6 для подогрева питательной воды, в секции 7 для предЕарительного подогрева углеводородного сырья, подаваемого в реакцию а в секции 8 для подогрева смеси предварительно подогретого сырья и разбавленного пара. Питательная среда, углеводородное сырье и смесь его с разбавляющим паром протекают в трубах конвективных секций по противотоку по отношению к дымовым газам, которые покидают конвективную часть через дымовую трубу 9.

Предварительно подогретая смесь углеводородного сьфья и разбавляющего пара из конвективной секции 8 подается в один из нескольких 10 коллекторов входных, из которых через входной трубопровод 11 она подается в верхние части двойных труб 3 и 4. Количество входных коллекторов 10 выбирается в зависимости от числа ходов конвекции. Свежая смесь поступает в кольцевое пространство между наружной трубой 3 и внутренней трубой 4 и через данное пространство проходит в направлении вниз, причем одновременно проводится подогрев, как радиационным теплом, излучаемым настенными горелками 2, так и теплом отреагированного пиролизного газа, протекающего противотоком через внутреннюю трубу 4 до температуры, при которой происходит расщепление углеводородного сырья. При переходе из i наружной трубы 3 во внутреннюю трубу 4 реагирующая смесь поворачивается с помощью устройства 12.

Отреагированный пиролизный газ, частично охлажденный уже,в радиационном пространстве пиролизной печи про текаицей противотоком относительно холодной смесью, поступающей в реакцию, выходит из внутренней трубы 4 через ее выходную часть 13, которая находится вне радиационной камеры 1 и непосредственно выведена в выходно коллектор 14. При контакте с относительно холодным сырьем, подводимым входным трубопроводом 11 в наружную трубу 3, происходит при этом дальнейшее охлаждение пиролизного газа вплоть до температуры менее 750 С. Охлаждакщий эффект подаваемой свежей смеси в выходной части трубы 13 системы труба в трубе усиливается охлгик- дагацим влиянием окружающей среды.

Частично охлажденный пирогаз пос-, тупает из выходного коллектора 14 в соответствующий утилизационный теплообменник 15, где отдает свою тепловую энергию пароводяной смеси, подаваемой в теплообменник 15 из холодной ветки

Q парового барабана 16, питаемого водой, предварительно подогретой в конвективной секции 6. Количество выходных коллекторов определено числом процессных труб и количеством тепло обменников. Пар высокого давления, вьфабатываемый в теплообменнике 15 по горячей ветке (паровой) парового барабана 16, отводится для дальнейшего применения. Охлажденный пиролизQ ный газ, который покидает трубное

пространство теплообменника 15, подается для дальнейшей обработки или же для последующего охлаждения в оросительных холодильниках, где охлаждает5 ся при непосредственном контакте с охлаждающим маслом.

Способ циркуляции реагирующей смеси в реакционных трубах 3 и 4, создание и функция устройства 12 для пово0 рачивания потока, а также способ тангенциального выхода входного трубопровода 11 в корпус наружной трубы 3 хорошо ясны из фиг.2. Из поперечного разреза трубы видно расположение

. центрирующих перегородок 17, которые с целью достижения большей наглядности не показаны на фиг.2. Центрирующие перегородки 17, например, могут быть выполнены как одно- или многоходовые,

0 прерьшистые или непрерьюаемые винтовые элементы, причем подъем винта по длине потока смеси может изменяться в прямой Зависимости от температуры протекающей реагирующей смеси.

5 Приводятся два примера конкретного решения пиролизной печи согласно изобретению вместе с рассчитанными значениями рабочих параметров.

Пример 1. Было сделано и испытано модельное устройство с возможностью обработки до 100 кгч сырья при времени реакции , 1 с. Устройство состоит из реактора труба в трубе, наружная труба имеет диаметр 57x5 мм, внутренняя труба - ф ЗОх хЗ мм. Длина обеих труб составляет (v- 6000 мм. Смесь сырья и пара температурой 500-650 с в верхней части двойной трубы вводится в межтрубное

пространство, через которое протекает в направлении вниз, причем производится подогрев до управляемой, регулируемой температуры, при которой происходит расщепление сырья на смесь углеводородов, после этого рабочая среда по внутренней трубе отводится в выходной трубопровод, подогревая при этом свежее сьфье, поступаемое в межтрубное пространство.

Диаметр наружной

трубы57x5 мм

Диаметр внутрен30x3 мм

-(

макс. 100 КГЦ 0,5-07 от сырья

15

20

ней трубы

Расход сырья

Расход пара

Температура

смеси на входе 500-650 С

Температура

смеси в устройстве превраще-j

ния потока 820-920 С

Выходы 11-13 мас.Х СН4

25-34 Mac.Z С. 25 14-17 мас.Х

Сырье Бензин Время выдержки 0,1 с

Пример 2. В качестве приме- зо а возможного эксплуатационного обоудования была выбрана радиационная амера производительностью 11200 кгч качестве сырья - бензинное сырье интервалом дистилляции 50-180 С. j

Диаметр наружной

трубы102 мм

Диаметр внутренней трубы 60 мм

Длина труб в . 40

зоне излучения Юм

Количество труб

в радиационной

камере 32 шт.

Расход сырья 45

через одну трубу 350 кгч

Расход сырья

в радиационной |

камере 11200 кгч

Расход пара вJQ

одной трубе 175

Расход пара в

радиахщонной

камере 5600 кгч

Нормативная тем-,,

пература пиролиза880 С

Температура

сырья на входе

0

j

5

о j

0

5

Q

,,

моо с

-I

в конвективную секцию 6О с Температура смеси на выходе из конвективной секции 620 с Температура пи- ролизного газа на выходе из

теплообменника 350-450 С Температура газов на выходе из топочного пространства

Температура уходящих газов в дымовой трубе 190 С Избыток воздуха 1,,1 Температура пи- ролизного газа на выходе из реакционного элемента

Расход топлива 1380 кгч Тепловая мощность печи19,1 МВт

Тепловой расход радиации 8,4 МВт При решении проблем конструирования новых Лиролизных печей с использованием реакционных элементов можно в широком диапазоне приспособить производительность всей печи посредством выбора необходимого числа реакционных элементов, т.е. реакционных труб по системе труба в трубе в радиационной камере. Можно изменить и общую компоновку радиационной печи, а также распределение и компоновку конвективной секции или секций.

Реакционная труба может быть сделана из большего числа участков с различными марками стали, отличающихся разным содержанием легирующих добавок.

Признано изобретением по результатам экспертизы, осуществленной ведомством по изобретательству ЧСФР.

Формула изобретения

1. Печь для термического разложения газообразных или жидких углеводородов, содержащая одну или несколько радиационных камер с вертикальными реакционными трубами, подключенными к одному или более утилизационным теп- теплообменникам, расположенным над

1- 161

радиационной камерой или рядом с ней, и конвективную секцию, подключенную к трубе для отвода дымовых газов из радиационной камеры или камер, причем реакционные трубы вьшолнены из наружной и внутренней труб по типу труба в трубе, верхние концы которых выведены из радиационной камеры или камер, отличающаяся тем, что, с целью повышения эффективности процесса, наружные трубы реакционных труб подсоединены к трубам конвективной секции посредством входного кол

лектора и входных труб, а внутренние трубы реакционных труб подсоединены к входу утилнзационног о теплообменника посредством входного коллектора и соединительных труб.

2.Печь по п.1, отличающая с я тем, что один или несколько входных трубопроводов снабжены

дроссельными заслонками,

3.Печь по п.1, отличающая с я тем, что один или несколько входных трубопроводов на части длины выполнены с суженным сечением.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пиролизная печь | 1986 |

|

SU1393841A1 |

| Пиролизная печь | 1985 |

|

SU1353801A1 |

| Пиролизная печь | 1985 |

|

SU1275526A1 |

| Пиролизная печь | 1989 |

|

SU1778145A1 |

| ПИРОЛИЗНАЯ ПЕЧЬ | 2010 |

|

RU2441053C2 |

| Трубчатая печь для разложенияуглЕВОдОРОдНОгО СыРья | 1979 |

|

SU837980A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1995 |

|

RU2057784C1 |

| Пиролизная печь | 1988 |

|

SU1717618A1 |

| Блок печей установки пиролиза углеводородного сырья | 2023 |

|

RU2814247C1 |

| ПИРОЛИЗНАЯ ПЕЧЬ С U-ОБРАЗНЫМ ЗМЕЕВИКОМ С ВНУТРЕННИМ ОРЕБРЕНИЕМ | 1998 |

|

RU2211854C2 |

Изобретение касается печи для термического разложения углеводородного газообразного или жидкого сырья и позволяет повысить эффективность процесса. Печь состоит из одной (или более) радиационной камеры 1, содержащей несколько вертикальных реакционных труб 3,4, конвективной секции 5, присоединенной к трубе для отвода дымовых газов из радиационной камеры. Реакционные трубы выполнены двойными по системе труба в трубе, выведены своим верхним концом из радиационной камеры. Внутренние реакционные трубы 4 подключены к одному (или более) выходному коллектору 14, который подключен к входу соответствующего утилизационного теплообменника 15. Наружные трубы 3 входным трубопроводом 11 подключены к одному (или более) входному коллектору 10, который соединен с выходом труб конвективной секции 8. Результатом данной компоновки является улучшенная теплопередача между расщепляемой смесью, протекающей по наружному межтрубному пространству, и отреагированной смесью, покидающей реакционную трубу в пространство внутренней трубы. 2 з.п.ф-лы, 3 ил.

.Г

72

С

fl-fl

ТА

Фаг.З

Авторы

Даты

1990-12-15—Публикация

1986-10-09—Подача