Изобретение относится к технике испытаний вяз.копластичных материалов, в частности пластмасс.

Целью изобретения является снижение погрешности измерения.

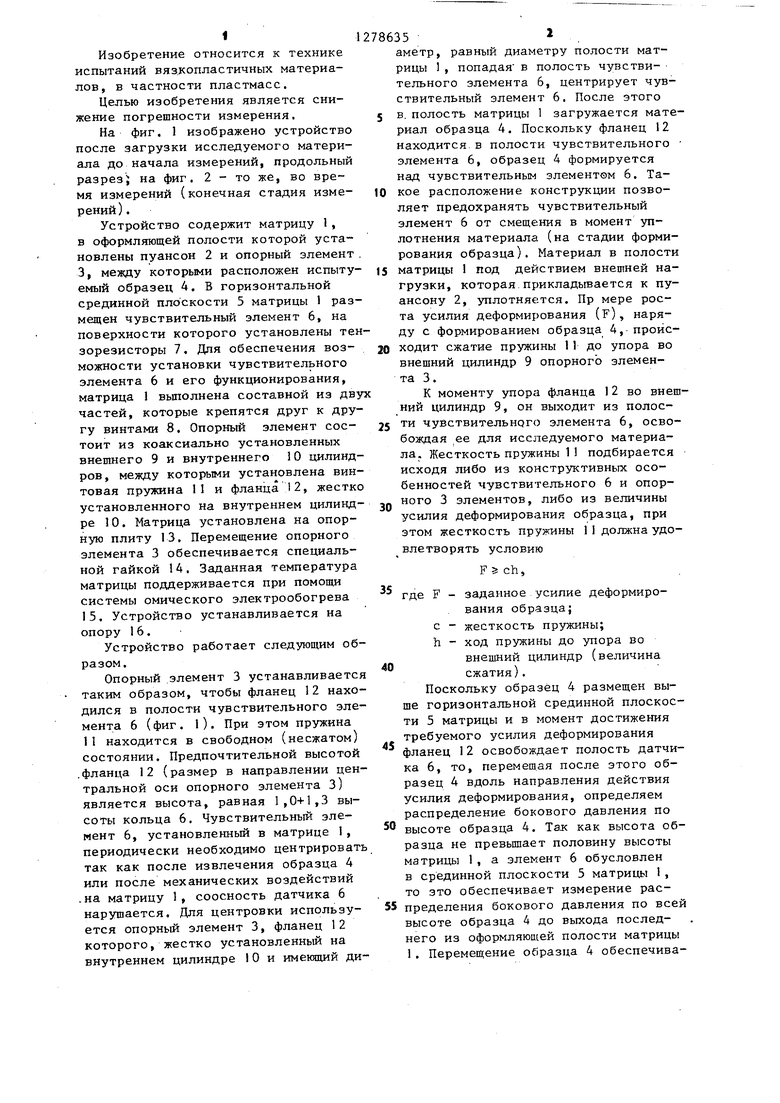

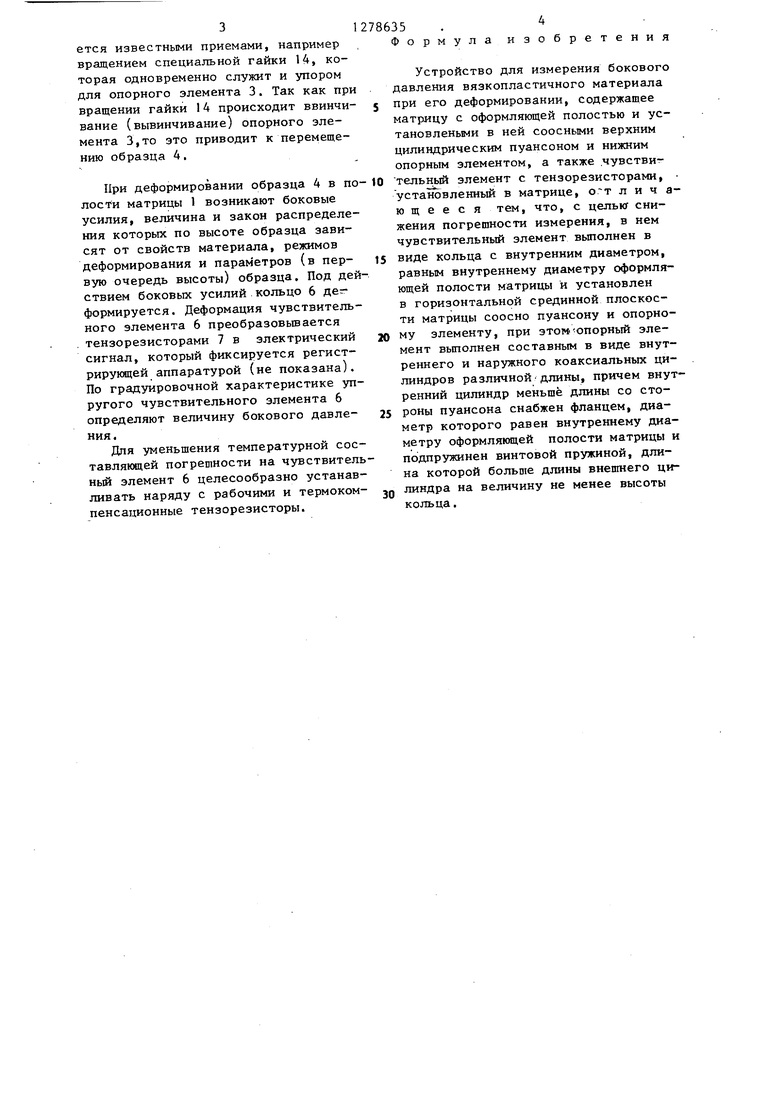

На фиг, 1 изображено устройство после загрузки исследуемого материала до начала измерений, продольный разрез; на фиг. 2 - то же, во время измерений (конечная стадия измерений).

Устройство содержит матрицу 1, в оформляющей полости которой установлены пуансон 2 и опорный элемент 3, между которыми расположен испытуемый образец 4, В горизонтальной срединной плоскости 5 матрицы 1 размещен чувствительный элемент 6, на поверхности которого установлены тен зорезисторы 7, Для обеспечения возможности установки чувствительного элемента 6 и его функционирования, матрица 1 выполнена составной из дву частей, которые крепятся друг к другу винтами 8. Опорный элемент состоит из коаксиально установленных внешнего 9 и внутреннего 10 цилиндров, между которыми установлена винтовая пружина П и фланца 12, жестко установленного на внутреннем цилиндре 10. Матрица установлена на опорную плиту 13. Перемещение опорного элемента 3 обеспечивается специальной гайкой 14. Заданная температура матрицы поддерживается при помощи системы омического электрообогрева 15, Устройство устанавливается на опору 16.

Устройство работает следующим образом.

Опорный элемент 3 устанавливается таким образом, чтобы фланец 12 находился в полости чувствительного элемента 6 (фиг, 1). При этом пружина 11 находится в свободном (несжатом) состоянии. Предпочтительной высотой .фланца 12 (размер в направлении центральной оси опорного элемента З) является высота, равная 1,0+1,3 высоты кольца 6. Чувствительный элемент 6, установленный в матрице 1, периодически необходимо центрировать так как после извлечения образца 4 или после механических воздействий .на матрицу 1, соосность датчика 6 нарушается. Для центровки используется опорный элемент 3, фланец 12 которого, жестко установленный на внутреннем цилиндре I О и имеющий ди

10

IS

278635

аметр, равный диаметру полости матрицы 1 , попадая в полость чувстви- тельного элемента 6, центрирует чувствительный элемент 6, После этого

5 в. полость матрицы 1 загружается материал образца 4. Поскольку фланец 12 находится в полости чувствительного элемента 6, образец 4 формируется над чувствительным элементом 6. Такое расположение конструкции позволяет предохранять чувствительный элемент 6 от смещения в момент уплотнения материала (на стадии формирования образца). Материал в полости матрицы 1 под действием внешней нагрузки, которая прикладывается к пуансону 2, уплотняется. Пр мере роста усилия деформирования (F), наряду с формированием образца 4,-происходит сжатие пружины 11 до упора во внешний цилиндр 9 опорного элемента 3 .

К моменту упора фланца 12 во внешний цилиндр 9, он выходит из полос25 ти чувствительного элемента 6, освобождая ее для исследуемого материала. Жесткость пружины 1 подбирается исходя либо из конструктивных особенностей чувствительного 6 и опорного 3 элементов, либо из величины усилия деформирования образца, при этом жесткость пружины II должна удовлетворять условию

F i ch,

20

30

где F - заданное усилие деформирования образца; с - жесткость пружины; h - ход пружины до упора во внешний цилиндр (величина сжатия).

Поскольку образец 4 размещен выше горизонтальной срединной плоскости 5 матрицы и в момент достижения требуемого усилия деформирования фланец 12 освобождает полость датчика 6, то, перемешая после этого образец 4 вдоль направления действия усилия деформирования, определяем распределение бокового давления по высоте образца 4. Так как высота образца не превьщ1ает половину высоты матрицы 1, а элемент 6 обусловлен в срединной плоскости 5 матрицы 1, то это обеспечивает измерение рас- пределения бокового давления по всей высоте образца 4 до выхода последнего из оформляющей полости матрицы 1. Перемещение образца 4 обеспечива

ется известными приемами, например вращением специальной гайки 14, которая одновременно служит и упором для опорного элемента 3. Так как при вращении гайки 14 происходит ввинчивание (вывинчивание) опорного элемента 3,то это приводит к перемещению образца 4.

При деформировании образца 4 в полости матрицы 1 возникают боковые усилия, величина и закон распределения которых по высоте образца зависят от свойств материала, режимов деформирования и параметров (в первую очередь высоты) образца. Под действием боковых усилий кольцо 6 дег- формируется. Деформация чувствительного элемента 6 преобразовьюается тензорезисторами 7 в электрический сигнал, который фиксируется регистрирующей аппаратурой (не показана). По градуировочной характеристике упругого чувствительного элемента 6 определяют величину бокового давления .

Для уменьшения температурной составляющей погрешности на чувствительный элемент 6 целесообразно устанавливать наряду с рабочими и термокомпенсационные тензорезисторы.

Формула изобретения

Устройство для измерения бокового давления вязкопластичного материала

при его деформировании, содержащее матрицу с оформляющей полостью и ус- тановлеными в ней соосными верхним цилиндрическим пуансоном и нижним опорным элементом, а также чувствигтельный элемент с тензорезисторами, установленный в матрице, о-т л и ч а- ю щ е е с я тем, что, с целькг снижения погрешности измерения, в нем чувствительный элемент вьшолнен в

виде кольца с внутренним диаметром, равньм внутреннему диаметру оформляющей полости матрицы и установлен в горизонтальной срединной плоскости матрицы соосно пуансону и опорному элементу, при этом опорный элемент выполнен составным в виде внутреннего и наружного коаксиальных цилиндров различной длины, причем внутренний цилиндр меньщё длины со стороны пуансона снабжен фланцем, диаметр которого равен внутреннему диаметру оформляющей полости матрицы и подпружинен винтовой пружиной, длина которой больше длины внешнего цилиндра на величину не менее высоты кольца.

V/////Y///7A

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения коэффициента внешнего трения полимерных материалов | 1984 |

|

SU1174836A1 |

| Способ определения текучести термореактивных пресс-материалов | 1984 |

|

SU1265541A2 |

| Способ получения трубчатых изделий с фланцем | 1989 |

|

SU1637933A1 |

| Устройство для изготовления деталей типа стакана с фланцем | 1987 |

|

SU1581456A1 |

| Форма для исследования текучести полимерных материалов | 1982 |

|

SU1035474A1 |

| КАРКАС ПОВОРОТНОГО СОПЛА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ВЫКЛАДОЧНО-ПРЕССОВОЧНАЯ ОСНАСТКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2551467C1 |

| Способ определения текучести термореактивных пресс-материалов | 1983 |

|

SU1117486A1 |

| РАБОЧЕЕ КОЛЕСО ВЕНТИЛЯТОРА ИЛИ КОМПРЕССОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2578256C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАБОЧЕГО КОЛЕСА КОМПРЕССОРА | 2012 |

|

RU2502601C1 |

| Устройство для испытаний металлов на трехосное сжатие с образцом в форме кольца | 2023 |

|

RU2816816C1 |

Изобретение относится к технике испытаний материалов и позволяет снизить погрешность измерений. Опорный элемент 3 содержит коаксиально установленные внешний 9 и внутренний 10 цилиндры, между которыми размещена винтовая пружина. 11. На цилиндре 10 жестко закреплен фланец 12, находящийся до начала измерений в полости кольца чувствительного элемента 6 и предохраняющий его от смещения в момент уплотнения материала образца 4 прикладываемой к пуансону 2 нагрузкой. При деформировании образца 4 деформация кольца 6 преобразуется тензорезисторами 7 в электрический сигнал. Длина пружины 11 выбирается большей длины внешнего цилиндра на величину не менее высоты кольца, 2 ил. (Л ю 00 О) САЭ сл Ж Y//////////////////////J I fi/tf

| Новые методы исследования процессов обработки металлов давлением | |||

| /Под ред | |||

| Е.М.Макушка | |||

| - Минск | |||

| Наука и техника, 1973, с | |||

| Способ подготовки рафинадного сахара к высушиванию | 0 |

|

SU73A1 |

| Трение и износ | |||

| Т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| -/ Минск.: Наука и техника, 1980, с | |||

| ЦЕНТРОБЕЖНАЯ ЗЕРНОСУШИЛКА | 1919 |

|

SU1106A1 |

Авторы

Даты

1986-12-23—Публикация

1985-03-20—Подача