Изобретение относится к области обработки металлов давлением, в частности к способам получения полых изделий с внутренним фланцем из трубных заготовок.

Целью изобретения является снижение энергоемкости процесса штамповки деталей с внутренним фланцем за счет уменьшения усилия.

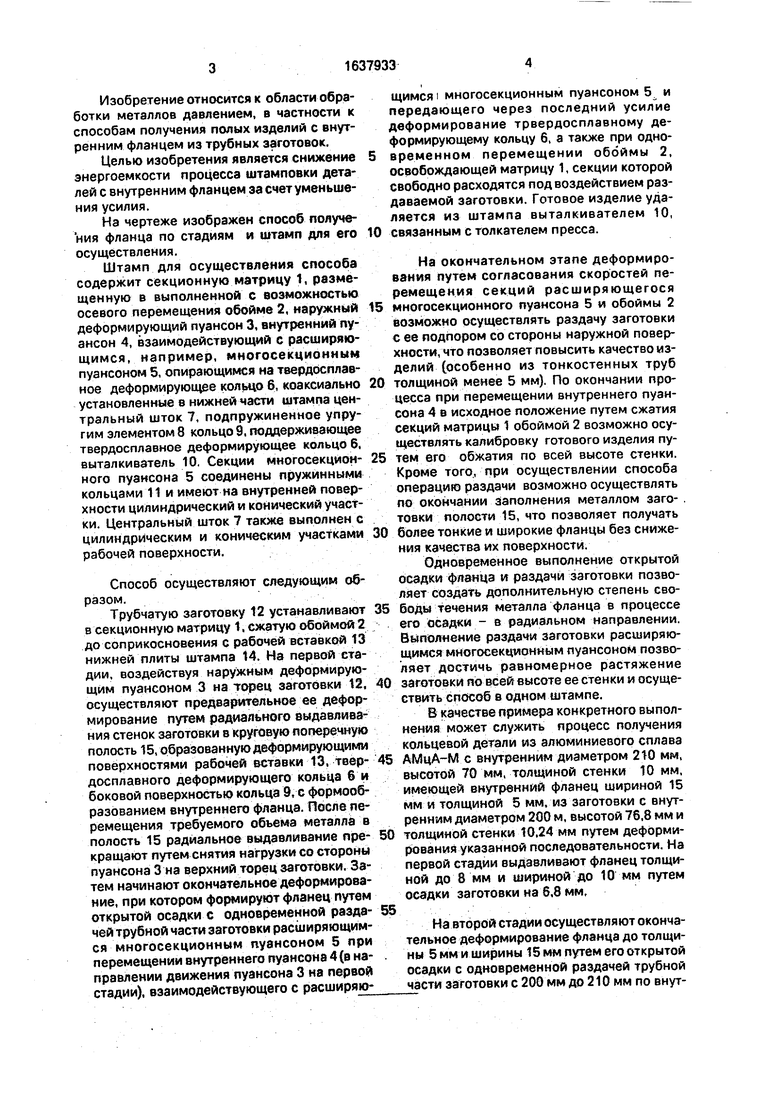

На чертеже изображен способ получения фланца по стадиям и штамп для его осуществления.

Штамп для осуществления способа содержит секционную матрицу 1, размещенную в выполненной с возможностью осевого перемещения обойме 2, наружный деформирующий пуансон 3, внутренний пуансон 4, взаимодействующий с расширяющимся, например, многосекционным пуансоном 5, опирающимся на твердосплавное деформирующее кольцо 6, коаксиально установленные в нижней части штампа центральный шток 7, подпружиненное упругим элементом 8 кольцо 9. поддерживающее твердосплавное деформирующее кольцо 6, выталкиватель 10. Секции многосекцион- кого пуансона 5 соединены пружинными кольцами 11 и имеют на внутренней поверхности цилиндрический и конический участки. Центральный шток 7 также выполнен с цилиндрическим и коническим участками рабочей поверхности.

Способ осуществляют следующим образом.

Трубчатую заготовку 12 устанавливают в секционную матрицу 1, сжатую обоймой 2 до соприкосновения с рабочей вставкой 13 нижней плиты штампа 14. На первой стадии, воздействуя наружным деформирующим пуансоном 3 на торец заготовки 12, осуществляют предварительное ее деформирование путем радиального выдавливания стенок заготовки в круговую поперечную полость 15, образованную деформирующими поверхностями рабочей вставки 13, твер- досплавного деформирующего кольца 6 и боковой поверхностью кольца 9, с формообразованием внутреннего фланца. После перемещения требуемого объема металла в полость 15 радиальное выдавливание пре- кращают путем снятия нагрузки со стороны пуансона 3 на верхний торец заготовки. Затем начинают окончательное деформирование, при котором формируют фланец путем открытой осадки с одновременной разда- чей трубной части заготовки расширяющимся многосекционным пуансоном 5 при перемещении внутреннего пуансона 4 (в направлении движения пуансона 3 на первой стадии), взаимодействующего с расширяющимся i многосекционным пуансоном 5 и передающего через последний усилие деформирование трвердосплавному деформирующему кольцу 6, а также при одновременном перемещении обоймы 2, освобождающей матрицу 1, секции которой свободно расходятся под воздействием раздаваемой заготовки. Готовое изделие удаляется из штампа выталкивателем 10, связанным с толкателем пресса.

На окончательном этапе деформирования путем согласования скоростей перемещения секций расширяющегося многосекционного пуансона 5 и обоймы 2 возможно осуществлять раздачу заготовки с ее подпором со стороны наружной поверхности, что позволяет повысить качество изделий (особенно из тонкостенных труб толщиной менее 5 мм). По окончании процесса при перемещении внутреннего пуансона 4 в исходное положение путем сжатия секций матрицы 1 обоймой 2 возможно осуществлять калибровку готового изделия путем его обжатия по всей высоте стенки. Кроме того, при осуществлении способа операцию раздачи возможно осуществлять по окончании заполнения металлом заготовки полости 15, что позволяет получать более тонкие и широкие фланцы без снижения качества их поверхности.

Одновременное выполнение открытой осадки фланца и раздачи заготовки позволяет создать дополнительную степень свободы течения металла фланца в процессе его осадки - в радиальном направлении. Выполнение раздачи заготовки расширяющимся многосекционным пуансоном позволяет достичь равномерное растяжение заготовки по всей высоте ее стенки и осуществить способ в одном штампе.

В качестве примера конкретного выполнения может служить процесс получения кольцевой детали из алюминиевого сплава АМцА-М с внутренним диаметром 210 мм, высотой 70 мм, толщиной стенки 10 мм, имеющей внутренний фланец шириной 15 мм и толщиной 5 мм, из заготовки с внутренним диаметром 200 м, высотой 76,8 мм и толщиной стенки 10,24 мм путем деформирования указанной последовательности. На первой стадии выдавливают фланец толщиной до 8 мм и шириной до 10 мм путем осадки заготовки на 6,8 мм,

На второй стадии осуществляют окончательное деформирование фланца до толщины 5 мм и ширины 15 мм путем его открытой осадки с одновременной раздачей трубной части заготовки с 200 мм до 210 мм по внутреннему диаметру и утонением стенки заготовки на 0.24 мм.

Преимущество способа заключается в снижении энергетических затрат за счет снижения усилия деформирования в 1,2...1.5 раза в зависимости от толщины стенки трубчатой заготовки, что достигается путем обеспечения в процессе окончательного деформирования фланца дополнитель- ного направления течения металла, находящегося в обойме фланца, -от центра заготовки к ее периферии (в сторону наружной боковой поверхности), вследствие одновременного осуществления открытой осадки фланца и раздачи заготовки расширяющимся многосекционным пуансоном. Кроме того, снижение усилия деформирова0

5

ния позволяет расширить технологические возможности способа.

Формула изобретения Способ получения трубчатых изделий с фланцем, включающий предварительное деформирование фланца радиальным выдавливанием при воздействии пуансоном на торец трубчатой заготовки и последующее окончательное деформирование фланца осадкой, отличающийся тем, что, с целью снижения энергоемкости процесса штамповки деталей с внутренним фланцем за счет уменьшения усилия деформирования, окончательное деформирование фланца осуществляют путем открытой осадки с одновременной раздачей трубчатой части заготовки пуансоном.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения полых изделий с внутренним фланцем из трубчатых заготовок | 1990 |

|

SU1731400A1 |

| Способ изготовления изделий типа стаканов | 1990 |

|

SU1750845A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1988 |

|

SU1561331A1 |

| Устройство для получения полых деталей с внутренним фланцем из трубчатых заготовок | 1991 |

|

SU1796338A1 |

| Способ получения полых изделий с фланцем | 1979 |

|

SU874255A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ВТУЛОК, ИМЕЮЩИХ СКВОЗНУЮ ПОЛОСТЬ И НАРУЖНУЮ ПОВЕРХНОСТЬ С ПЕРЕМЕННЫМ ВДОЛЬ ОСИ СЕЧЕНИЕМ | 2005 |

|

RU2308347C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ФЛАНЦЕВЫХ ПОКОВОК | 2002 |

|

RU2217262C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| Способ получения полых изделий с фланцем | 1982 |

|

SU1038054A2 |

| Способ штамповки полых изделий с наружным фланцем | 1988 |

|

SU1669630A1 |

Изобретение относится к обработке металлов давлением, в частности, к способу получения полых изделий с внутренним фланцем из трубчатых заготовок. Цель изобретения - снижение энергоемкости процесса штамповки за счет снижения усилия деформирования при штамповке деталей с внутренним фланцем. Трубчатую заготовку 12 устанавливают в секционную матрицу 1. 3 4 15На первой стадии, воздействуя наружным деформирующим пуансоном 3 на торец заготовки 12, осуществляют радиальное выдавливание стенки заготовки в круговую поперечную полость 15 с формообразованием внутреннего фланца. После перемещения требуемого объема металла в полость 15 - радиальное выдавливание прекращают путем снятия нагрузки со стороны деформирующего пуансона 3 на верхний торец заготовки. На второй стадии процесса осуще- ствляют калибровку фланца путем открытой осадки с одновременной раздачей заготовки расширяющимися многосекционным пуансоном 5 при перемещении внутреннего пуансона 4 (в направлении движения пуансона 3 на первой стадии), взаимодействующего с расширяющимся многосекционным пуансоном 5. Пуансон 4 передает через пуансон 5 усилие деформирования твердосплавному деформирующему кольцу 6. 1 ил. 5 7 00 VJ ю 00 00

| Способ получения полых изделий с фланцем | 1979 |

|

SU874255A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-03-30—Публикация

1989-03-27—Подача