Изобретение относится к машиностроению, а именно, к очистным устройствам.

Цель изобретения - улучшение качества очистки.

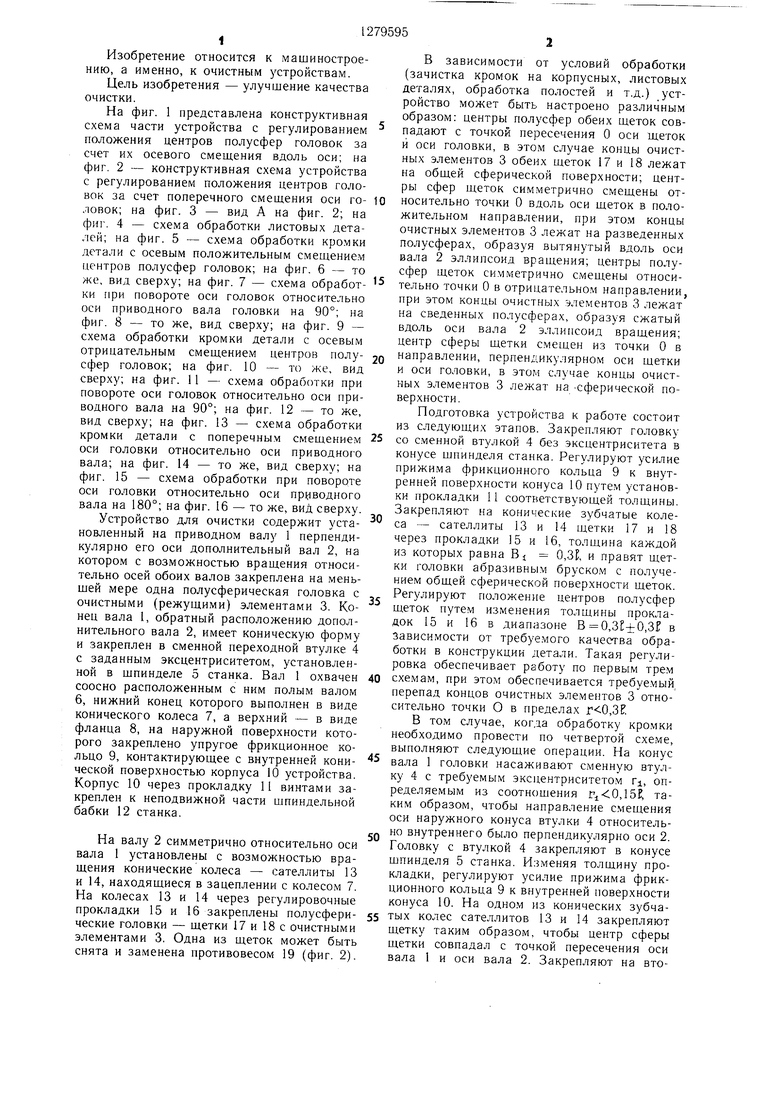

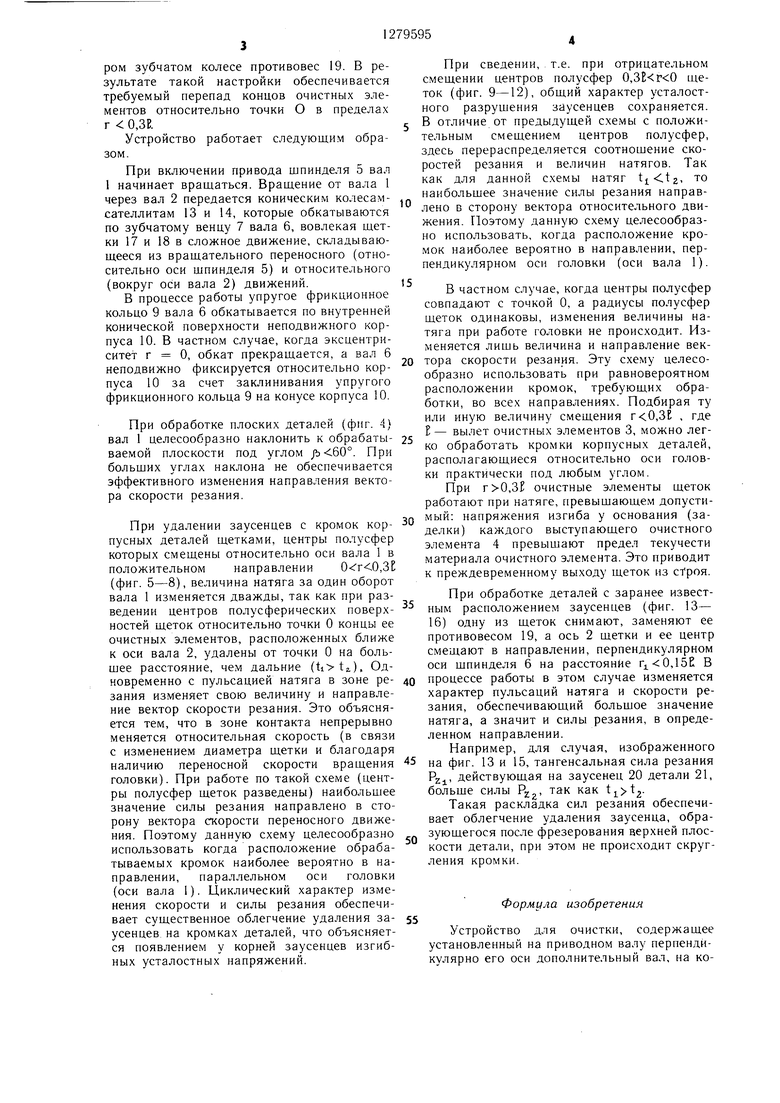

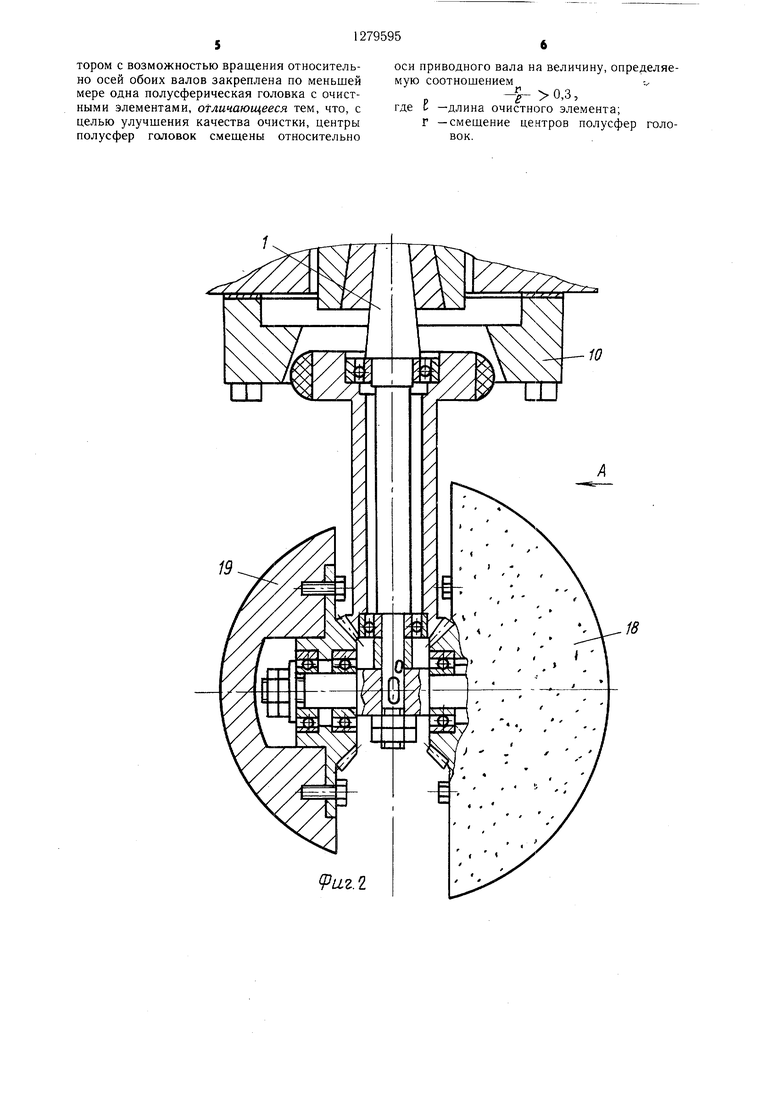

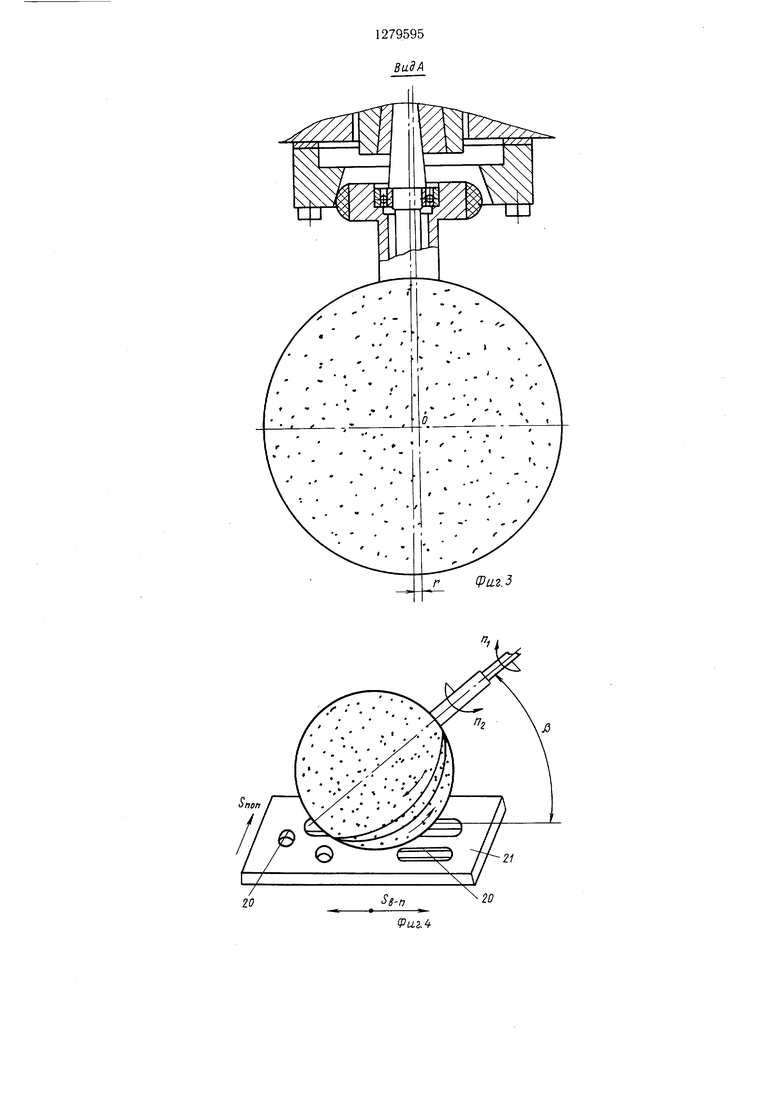

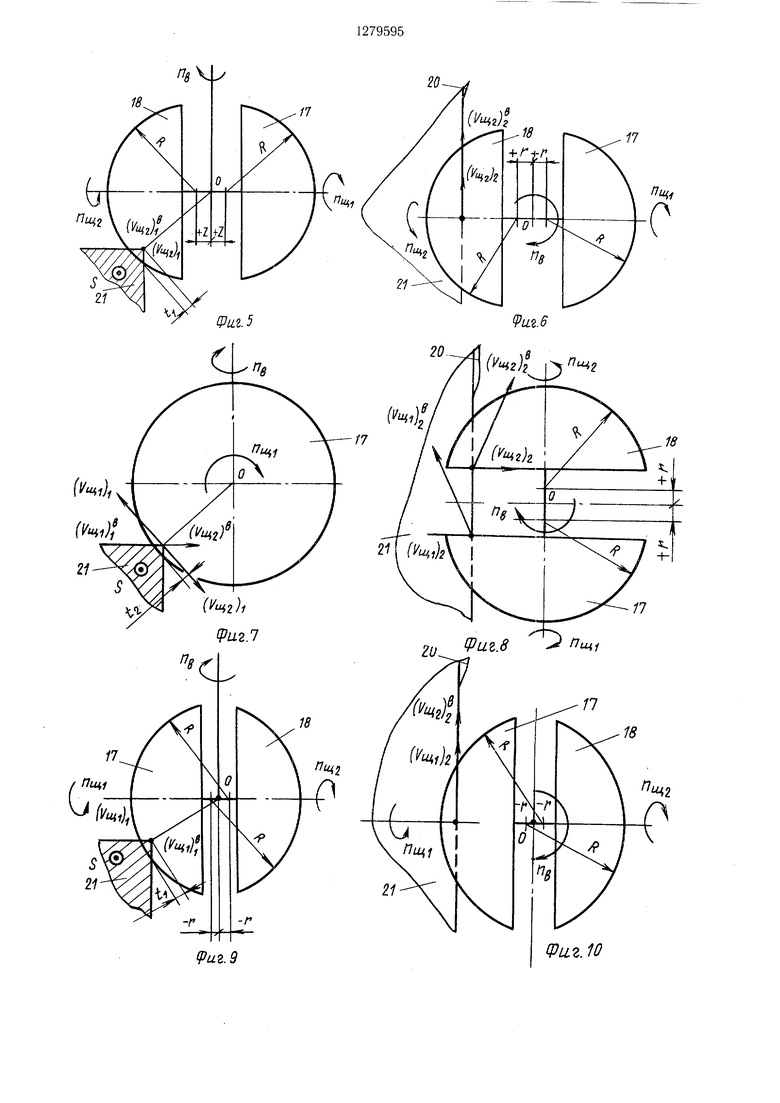

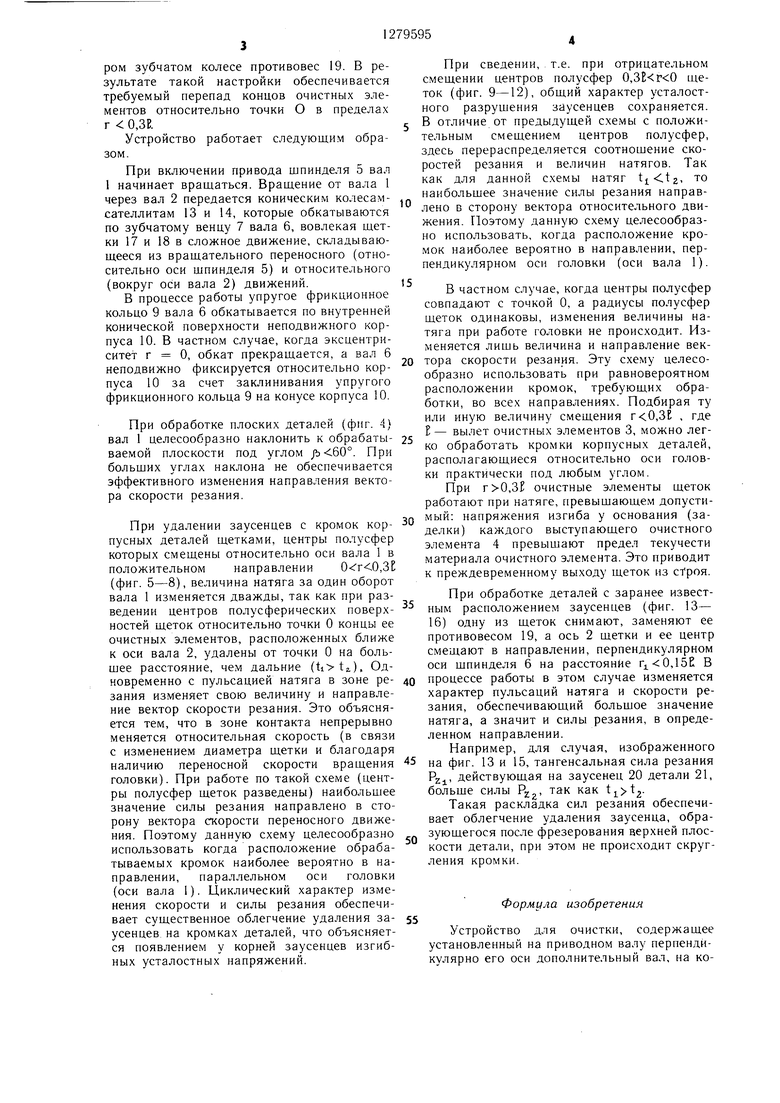

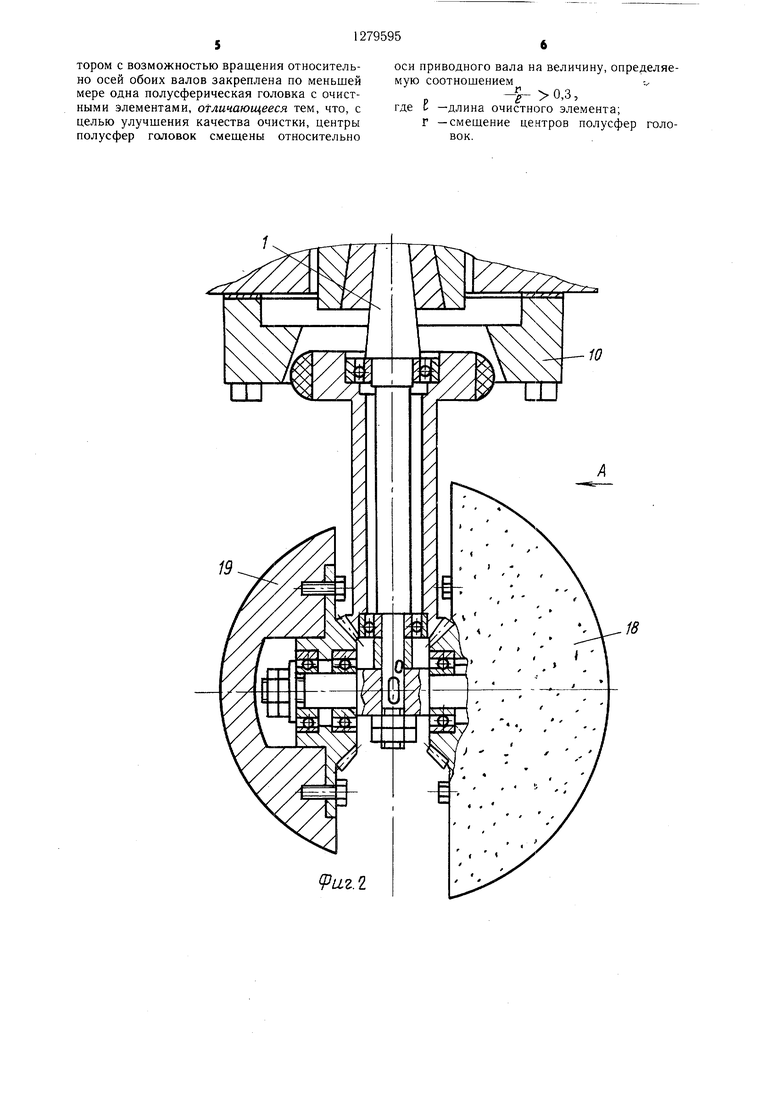

На фиг. 1 представлена конструктивная схема части устройства с регулированием положения центров полусфер головок за счет их осевого смещения вдоль оси; на фиг. 2 - конструктивная схема устройства с регулированием положения центров головок за счет поперечного смещения оси головок; на фиг. 3 - вид А на фиг. 2; на фиг. 4 - схема обработки листовых деталей; на фиг. 5 - схема обработки кромки детали с осевым положительным смещением центров полусфер головок; на фиг. 6 - то

10

В зависимости от условий обработки (зачистка кромок на корпусных, листовых деталях, обработка полостей и т.д.) устройство может быть настроено различным образом: центры полусфер обеих щеток совпадают с точкой пересечения О оси щеток и оси головки, в этом случае концы очистных элементов 3 обеих щеток 17 и 18 лежат на общей сферической поверхности; центры сфер щеток симметрично смещены относительно точки О вдоль оси щеток в nOvio- жительном направлении, при это.м концы очистных элементов 3 лежат на разведенных полусферах, образуя вытянутый вдоль оси вала 2 эллипсоид вращения; центры полусфер щеток симметрично смещены относиже, вид сверху; на фиг. 7 - схема обработ- - тельно точки О в отрицательном направлении,

при этом концы очистных элементов 3 лежат на сведенных полусферах, образуя сжатый вдоль оси вала 2 эллипсоид вращения; центр сферы щетки смещен из точки О в

ки при повороте оси головок относительно оси приводного вала головки на 90°; на фиг. 8 - то же, вид сверху; на фиг. 9 - схема обработки кромки детали с осевым

отрицательным смещением центров полу- 20 направлении, перпендикулярном оси щетки

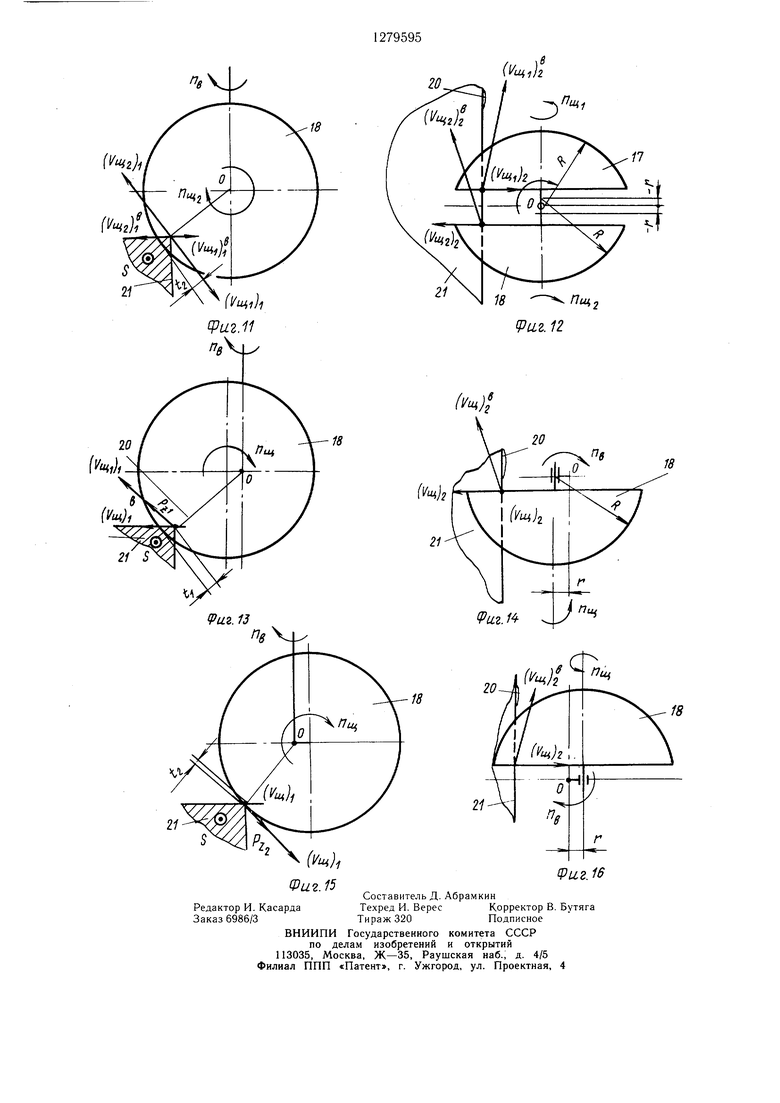

сфер головок; на фиг. 10 - то же, вид сверху; на фиг. 11 - схема обработки при повороте оси головок относительно оси приводного вала на 90°; на фиг. 12 - то же, вид сверху; на фиг. 13 - схема обработки

и оси головки, в этом случае концы очистных элементов 3 лежат на -сферической поверхности.

Подготовка устройства к работе состоит из следующих этапов. Закрепляют головку

кромки детали с поперечным смещением 25со с.менной втулкой 4 без эксцентриситета в

оси головки относительно оси приводногоконусе шпинделя станка. Регулируют усилие

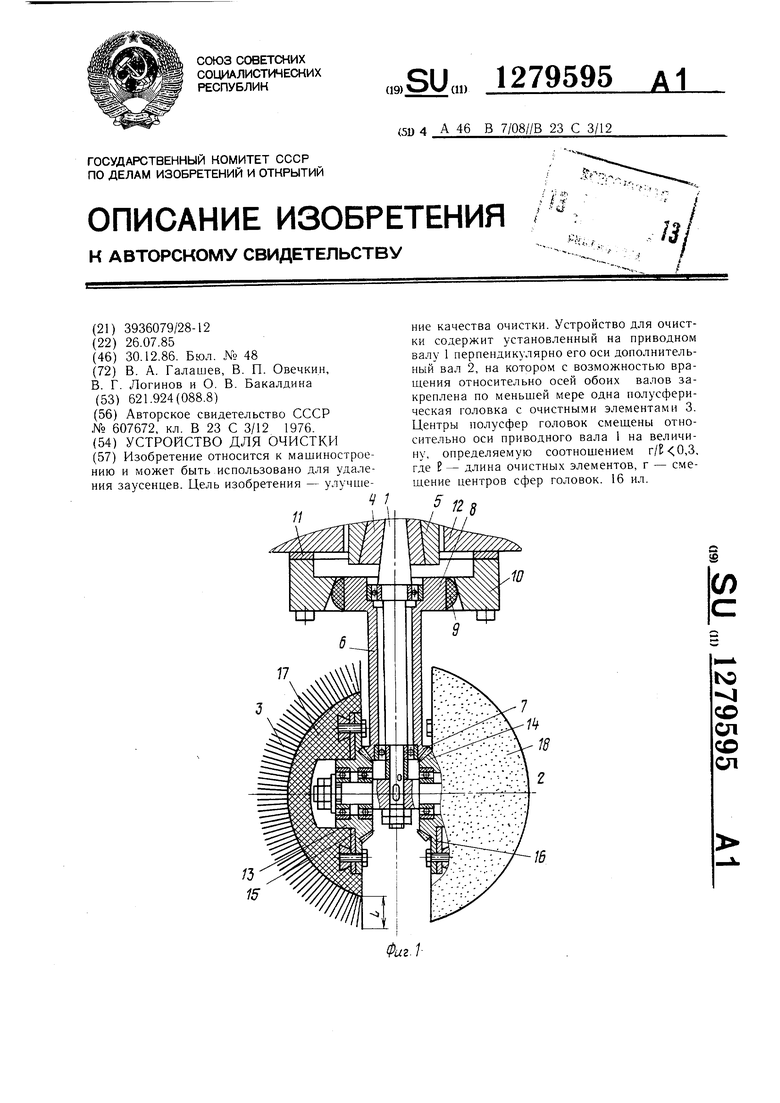

вала; на фиг. 14 - то же, вид сверху; наприжима фрикционного кольца 9 к внутфиг. 15 - схема обработки при поворотеренней поверхности конуса 10 путе.м установоси головки относительно оси пр)водного вала на 180°; на фиг. 16 - то же, вид сверху. Устройство для очистки содержит установленный на приводном валу 1 перпендикулярно его оси дополнительный вал 2, на котором с возможностью вращения относительно осей обоих валов закреплена на меньшей мере одна полусферическая головка с очистными (режущими) элементами 3. Конец вала 1, обратный расположению дополнительного вала 2, имеет коническую форму и закреплен в сменной переходной втулке 4 с заданным эксцентриситетом, установленной в щпинделе 5 станка. Вал 1 охвачен соосно расположенным с ним полым валом 6, нижний конец которого выполнен в виде конического колеса 7, а верхний - в виде фланца 8, на наружной поверхности которого закреплено упругое фрикционное ко30

ки прокладки 11 соответствующей толщины. Закрепляют на конические зубчатые коле35

са - сателлиты 13 и 14 щетки 17 и 18 через прокладки 5 и 16, толщина каждой из которых равна В 0,ЗЕ, и правят щетки головки абразивным бруском с получением общей сферической поверхности щеток. Регулируют положение центров полусфер щеток путем изменения толщины прокладок 15 и 16 в диапазоне B 0,,3f в зависимости от требуе.мого качества обработки в конструкции детали. Такая регулировка обеспечивает работу по первы.м трем 40 схемам, при этом обеспечивается требуемый перепад концов очистных элементов 3 относительно точки О в пределах ,3F.

В том случае, когда обработку кромки необходимо провести по четвертой схе.ме, выполняют следующие операции. На конус

льцо 9, контактирующее с внутренней кони- вала 1 головки насаживают сменную втул- ческой поверхностью корпуса 10 устройства.ку 4 с требуемым эксцентриситетом Гх, опКорпус 10 через прокладку И винтами закреплен к неподвижной части шпиндельной

бабки 12 станка.

ределяемым из соотношения f.,15 таким образом, чтобы направление с.мещения оси наружного конуса втулки 4 относитель- ,Q но внутреннего было перпендикулярно оси 2. Головку с втулкой 4 закрепляют в конусе шпинделя 5 станка. Изменяя толщину прокладки, регулируют усилие прижима фрикционного кольца 9 к внутренней поверхности конуса 10. На одном из конических зубчаределяемым из соотношения f.,15 таким образом, чтобы направление с.мещения оси наружного конуса втулки 4 относитель- ,Q но внутреннего было перпендикулярно оси 2. Головку с втулкой 4 закрепляют в конусе шпинделя 5 станка. Изменяя толщину прокладки, регулируют усилие прижима фрикционного кольца 9 к внутренней поверхности конуса 10. На одном из конических зубчаНа валу 2 симметрично относительно оси вала 1 установлены с возможностью вращения конические колеса - сателлиты 13 и 14, находящиеся в зацеплении с колесом 7. На колесах 13 и 14 через регулировочные

прокладки 15 и 16 закреплены полусфери- 55 тых колес сателлитов 13 и 14 закрепляют ческие головки - щетки 17 и 18с очистными щетку таким образом, чтобы центр сферы элементами 3. Одна из щеток может быть щетки совпадал с точкой пересечения оси снята и заменена противовесом 19 (фиг. 2). вала 1 и оси вала 2. Закрепляют на вто

В зависимости от условий обработки (зачистка кромок на корпусных, листовых деталях, обработка полостей и т.д.) устройство может быть настроено различным образом: центры полусфер обеих щеток совпадают с точкой пересечения О оси щеток и оси головки, в этом случае концы очистных элементов 3 обеих щеток 17 и 18 лежат на общей сферической поверхности; центры сфер щеток симметрично смещены относительно точки О вдоль оси щеток в nOvio- жительном направлении, при это.м концы очистных элементов 3 лежат на разведенных полусферах, образуя вытянутый вдоль оси вала 2 эллипсоид вращения; центры полусфер щеток симметрично смещены относипри этом концы очистных элементов 3 лежат на сведенных полусферах, образуя сжатый вдоль оси вала 2 эллипсоид вращения; центр сферы щетки смещен из точки О в

и оси головки, в этом случае концы очистных элементов 3 лежат на -сферической поверхности.

Подготовка устройства к работе состоит из следующих этапов. Закрепляют головку

со с.менной втулкой 4 без эксцентриситета в

ки прокладки 11 соответствующей толщины. Закрепляют на конические зубчатые коле

са - сателлиты 13 и 14 щетки 17 и 18 через прокладки 5 и 16, толщина каждой из которых равна В 0,ЗЕ, и правят щетки головки абразивным бруском с получением общей сферической поверхности щеток. Регулируют положение центров полусфер щеток путем изменения толщины прокладок 15 и 16 в диапазоне B 0,,3f в зависимости от требуе.мого качества обработки в конструкции детали. Такая регулировка обеспечивает работу по первы.м трем схемам, при этом обеспечивается требуемый, перепад концов очистных элементов 3 относительно точки О в пределах ,3F.

В том случае, когда обработку кромки необходимо провести по четвертой схе.ме, выполняют следующие операции. На конус

вала 1 головки насаживают сменную втул- ку 4 с требуемым эксцентриситетом Гх, опвала 1 головки насаживают сменную втул- ку 4 с требуемым эксцентриситетом Гх, определяемым из соотношения f.,15 таким образом, чтобы направление с.мещения оси наружного конуса втулки 4 относитель- но внутреннего было перпендикулярно оси 2. Головку с втулкой 4 закрепляют в конусе шпинделя 5 станка. Изменяя толщину прокладки, регулируют усилие прижима фрикционного кольца 9 к внутренней поверхности конуса 10. На одном из конических зубчатых колес сателлитов 13 и 14 закрепляют щетку таким образом, чтобы центр сферы щетки совпадал с точкой пересечения оси вала 1 и оси вала 2. Закрепляют на вто

ром зубчатом колесе противовес 19. В результате такой настройки обеспечивается требуемый перепад концов очистных элементов относительно точки О в пределах г 0,ЗЕ.

Устройство работает следующим образом.

При включении привода шпинделя 5 вал 1 начинает вращаться. Вращение от вала 1 через вал 2 передается коническим колесам- сателлитам 13 и 14, которые обкатываются по зубчатому венцу 7 вала 6, вовлекая щетки 17 и 18 в сложное движение, складывающееся из вращательного переносного (относительно оси шпинделя 5) и относительного (вокруг оси вала 2) движений.

В процессе работы упругое фрикционное кольцо 9 вала 6 обкатывается по внутренней конической поверхности неподвижного корпуса 10. В частном случае, когда эксцентриситет г О, обкат прекращается, а вал 6 неподвижно фиксируется относительно корпуса 10 за счет заклинивания упругого фрикционного кольца 9 на конусе корпуса 10.

При обработке плоских деталей (фиг. 4) вал 1 целесообразно наклонить к обрабаты- Баемой плоскости под углом . При больщих углах наклона не обеспечивается эффективного изменения направления вектора скорости резания.

При удалении заусенцев с кромок кор- пусных деталей щетками, центры полусфер которых смещены относительно оси вала 1 в положительном направлении ,ЗЕ (фиг. 5-8), величина натяга за один оборот вала 1 изменяется дважды, так как при разведении центров полусферических поверхностей щеток относительно точки О концы ее очистных элементов, расположенных ближе к оси вала 2, удалены от точки О на большее расстояние, чем дальние (.). Одновременно с пульсацией натяга в зоне ре- зания изменяет свою величину и направление вектор скорости резания. Это объясняется тем, что в зоне контакта непрерывно меняется относительная скорость (в связи с изменением диаметра щетки и благодаря наличию переносной скорости вращения головки). При работе по такой схеме (центры полусфер щеток разведены) наибольшее значение силы резания направлено в сторону вектора скорости переносного движения. Поэтому данную схему целесообразно использовать когда расположение обрабатываемых кромок наиболее вероятно в направлении, параллельном оси головки (оси вала 1). Циклический характер изменения скорости и силы резания обеспечивает существенное облегчение удаления за- усенцев. на кромках деталей, что объясняется появлением у корней заусенцев изгиб- ных усталостных напряжений.

0

5

5

0 0 5

При сведении, т.е. при отрицательном смещении центров полусфер 0, щеток (фиг. 9-12), общий характер усталостного разрушения заусенцев сохраняется. В отличие от предыдущей схемы с положительным смешением центров полусфер, здесь перераспределяется соотношение скоростей резания и величин натягов. Так как для данной схемы натяг , то наибольшее значение силы резания направлено в сторону вектора относительного движения. Поэтому данную схему целесообразно использовать, когда расположение кромок наиболее вероятно в направлении, перпендикулярном оси головки (оси вала 1).

В частном случае, когда центры полусфер совпадают с точкой О, а радиусы полусфер щеток одинаковы, изменения величины натяга при работе головки не происходит. Изменяется лишь величина и направление вектора скорости резания. Эту с.хему целесообразно использовать при равновероятном расположении кромок, требующих обработки, во всех направлениях. Подбирая ту или иную величину смещения ,ЗЕ , где В- вылет очистных элементов 3, можно легко обработать кромки корпусных деталей, располагающиеся относительно оси головки практически под любым углом.

При ,ЗЕ очистные элементы щеток работают при натяге, превышающем допустимый: напряжения изгиба у основания (заделки) каждого выступающего очистного элемента 4 превышают предел текучести материала очистного элемента. Это приводит к преждевременному выходу щеток из cfpoя.

При обработке деталей с заранее известным расположением заусенцев (фиг. 13- 16) одну из щеток снимают, заменяют ее противовесом 19, а ось 2 щетки и ее центр смещают в направлении, перпендикулярном ОСИ щпинделя 6 на расстояние ,15E В процессе работы в этом случае изменяется характер пульсаций натяга и скорости резания, обеспечивающий большое значение натяга, а значит и силы резания, в определенном направлении.

Например, для случая, изображенного на фиг. 13 и 15, тангенсальная сила резания Р., действующая на заусенец 20 детали 21, больше силы Р так как t yi2Такая раскладка сил резания обеспечивает облегчение удаления заусенца, образующегося после фрезерования верхней плоскости детали, при этом не происходит скруг- ления кромки.

Формула изобретения

Устройство для очистки, содержащее установленный на приводном валу перпендикулярно его оси дополнительный вал, на котором с возможностью вращения относительно осей обоих валов закреплена по меньшей мере одна полусферическая головка с очистными элементами, отличающееся тем, что, с целью улучшения качества очистки, центры полусфер головок смеш.ены относительно

оси приводного вала на величину, определяемую соотношением

,3, где С -длина очистного элемента;

Г -смешение центров полусфер головок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Торцовая щетка | 1988 |

|

SU1563668A1 |

| СТАНОК ДЛЯ ИГЛОФРЕЗЕРОВАНИЯ | 1995 |

|

RU2080965C1 |

| Устройство для двусторонней очистки полосового материала | 1985 |

|

SU1326346A1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ БЕТОННЫХ СМЕСЕЙ | 1992 |

|

RU2012497C1 |

| РАБОЧИЙ ОРГАН УСТРОЙСТВА ДЛЯ МОЙКИ АВТОМОБИЛЕЙ | 1991 |

|

RU2017640C1 |

| Головка для расточки и подрезки торцев | 1984 |

|

SU1291295A1 |

| Способ обработки лезвий режущих инструментов | 1989 |

|

SU1689042A1 |

| Способ обработки резанием трохоидальных поверхностей и устройство для его осуществления | 1980 |

|

SU897405A1 |

| Устройство для очистки внутренней поверхности трубопроводов | 1990 |

|

SU1747218A1 |

| СВЕКЛОУБОРОЧНАЯ МАШИНА | 1937 |

|

SU55533A1 |

Изобретение относится к машиностроению и может быть использовано для удаления заусенцев. Цель изобретения - улучше// ние качества очистки. Устройство для очистки содержит установленный на приводном валу 1 перпендикулярно его оси дополнительный вал 2, на котором с возможностью вращения относительно осей обоих валов закреплена по меньшей мере одна полусферическая головка с очистными элементами 3. Центры полусфер головок смещены относительно оси приводного вала 1 на величину, определяемую соотношением ,3, где В - длина очистных элементов, г - смещение центров сфер головок. 16 ил. ш (Л ю QO СП ;о 01 /б

(Риг.

ВидА

.

(Раг.з

J3

20

IB

риг.9

17

(Риг. 10

Д

21

(PU2.15

Фи.г. 16

Составитель Д. Абрамкин Редактор И. КасардаТехред И. ВересКорректор В. Бутяга

Заказ 6986/3Тираж 320Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

18

Фи.г. 16

| Устройство для зачистки заусенцев | 1976 |

|

SU607672A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-12-30—Публикация

1985-07-26—Подача