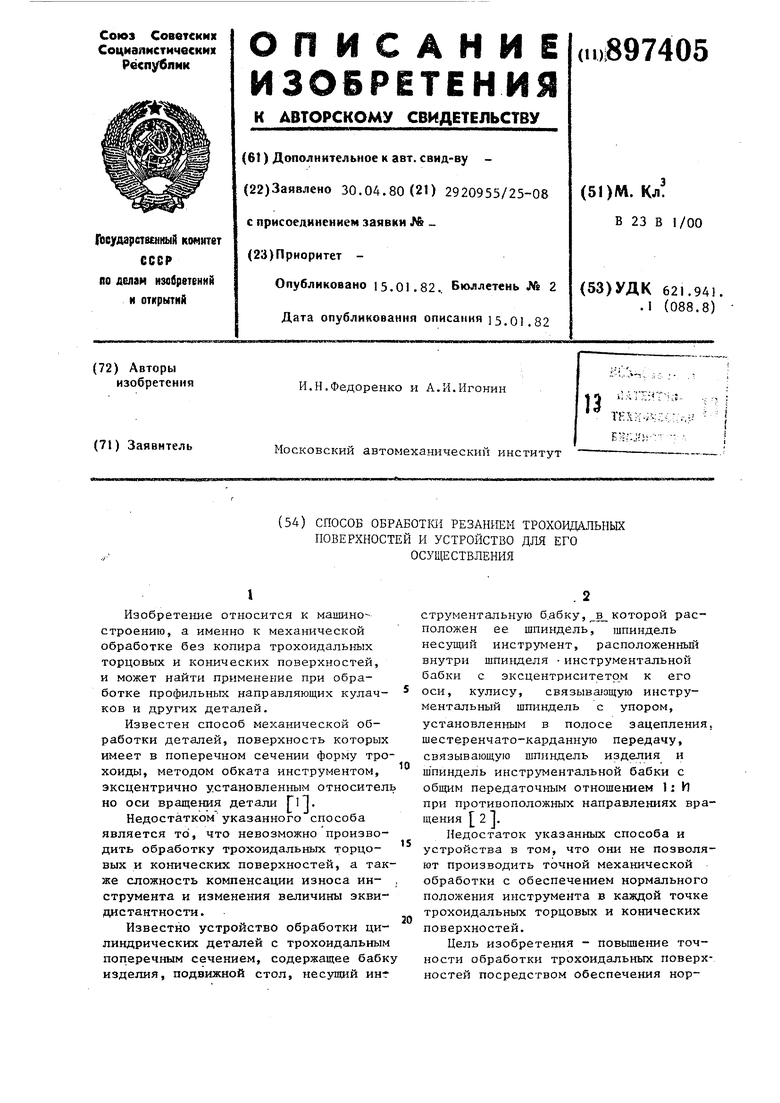

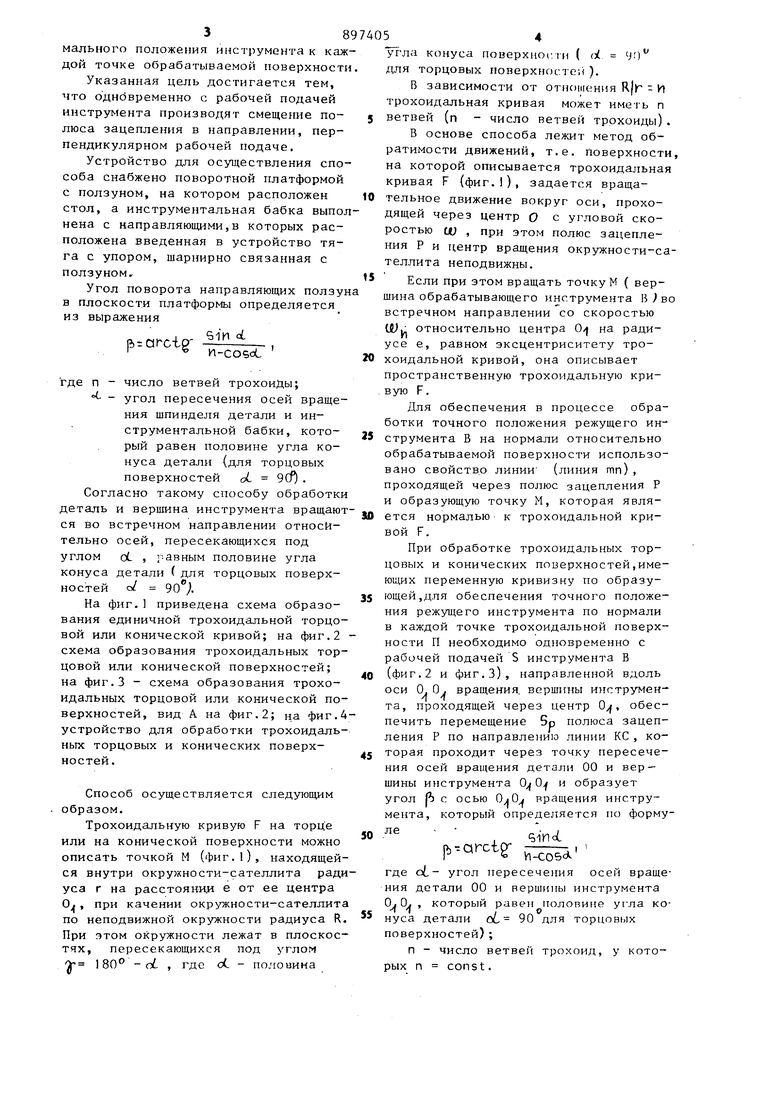

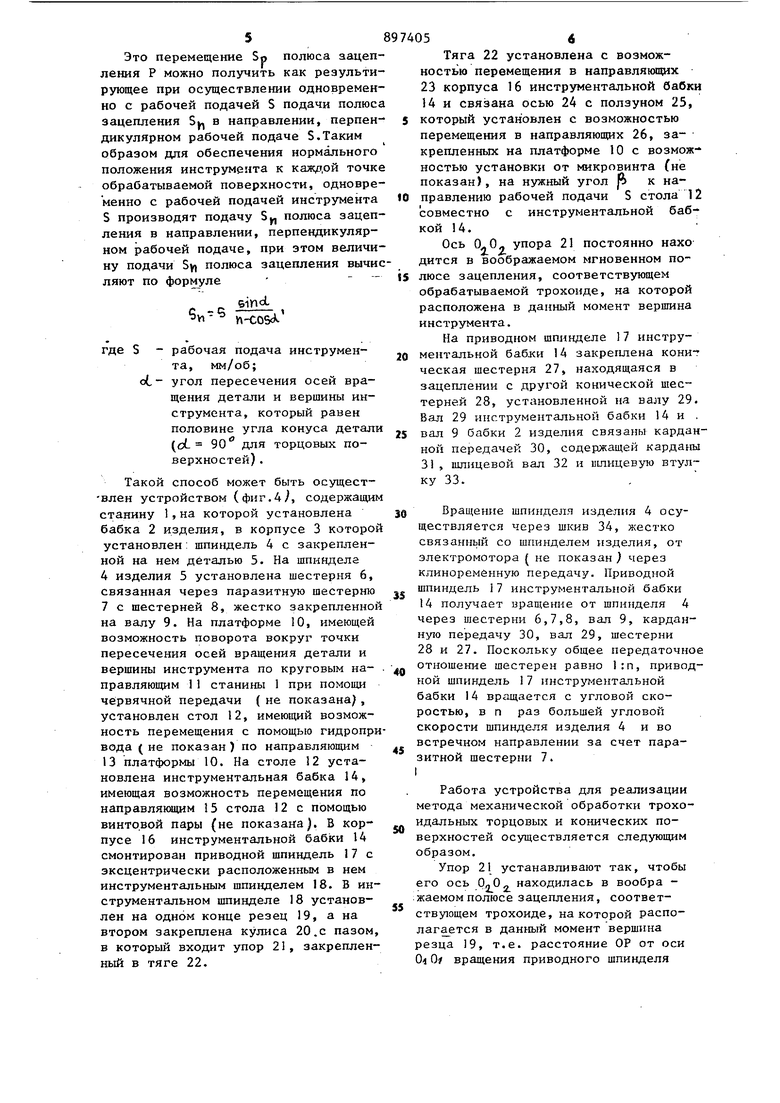

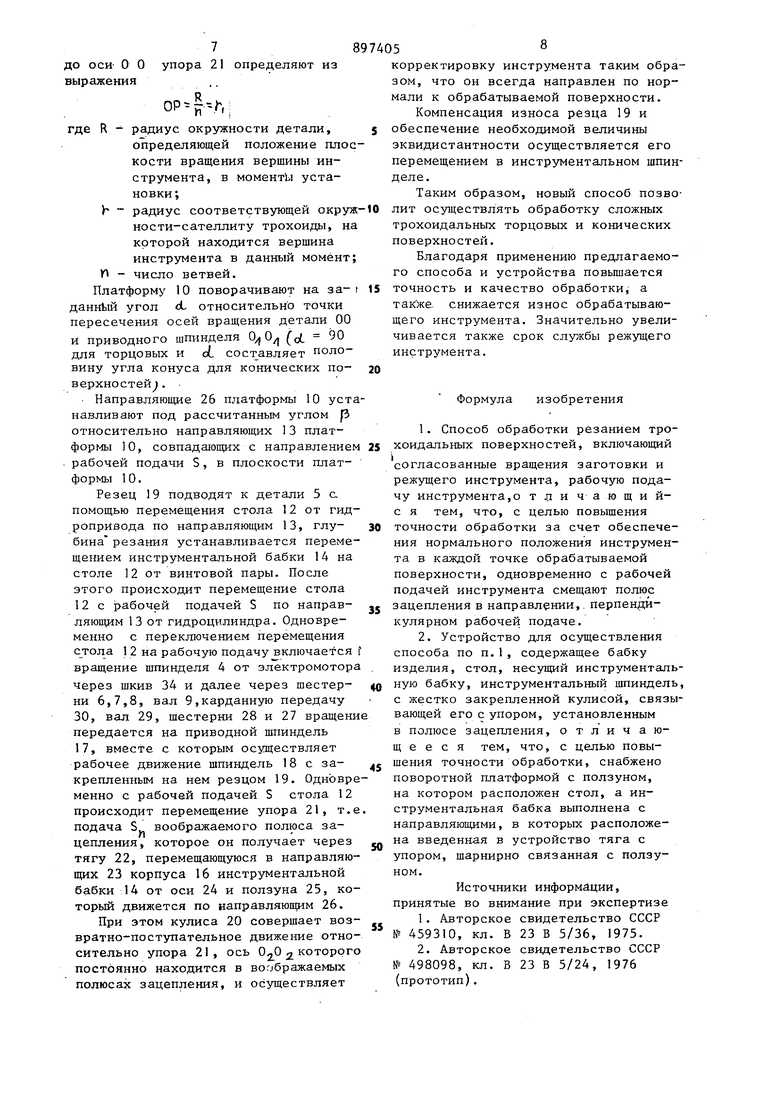

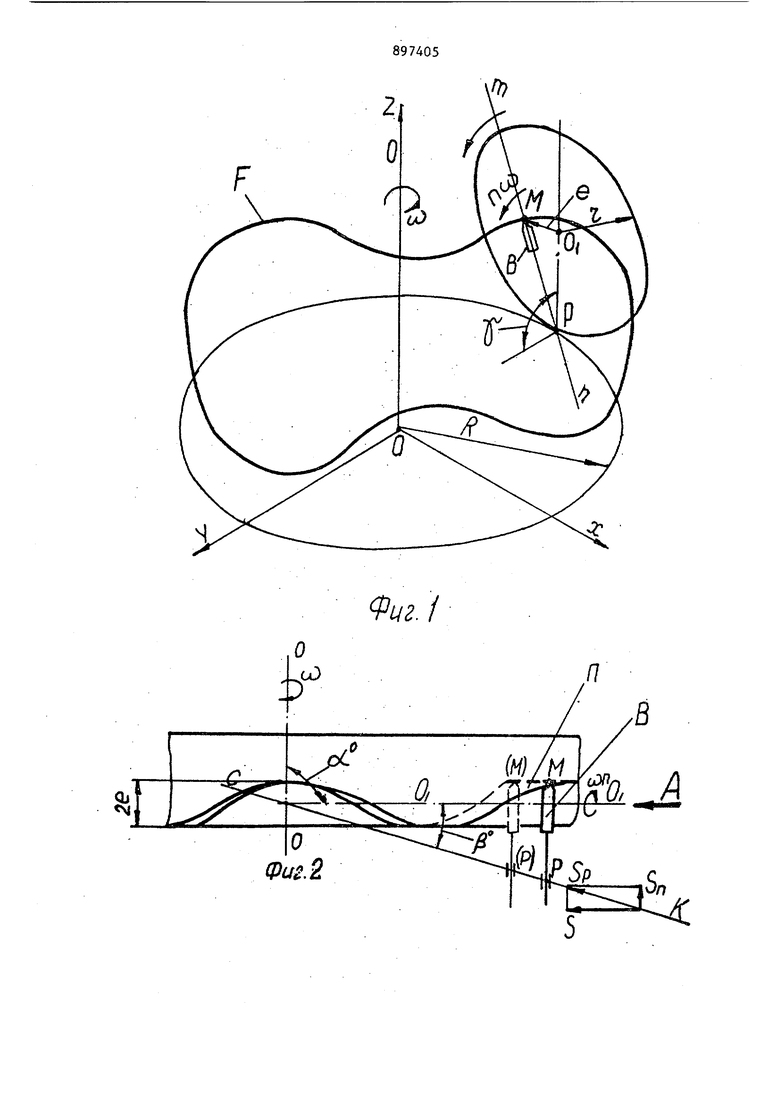

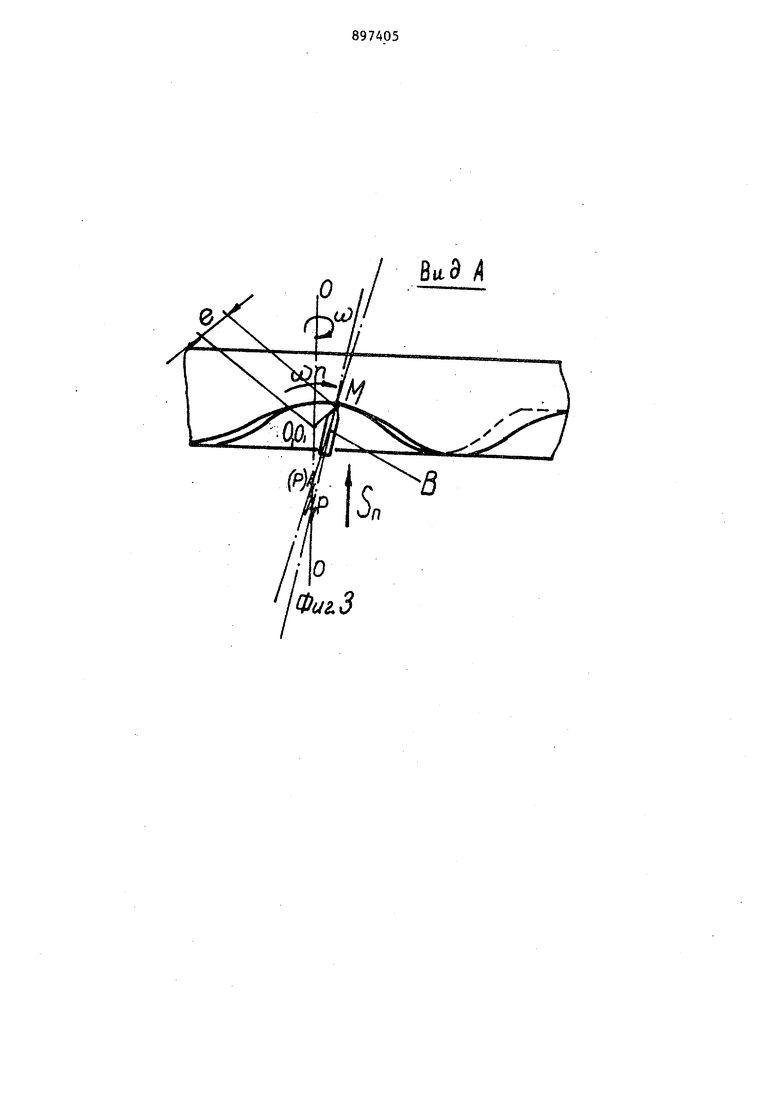

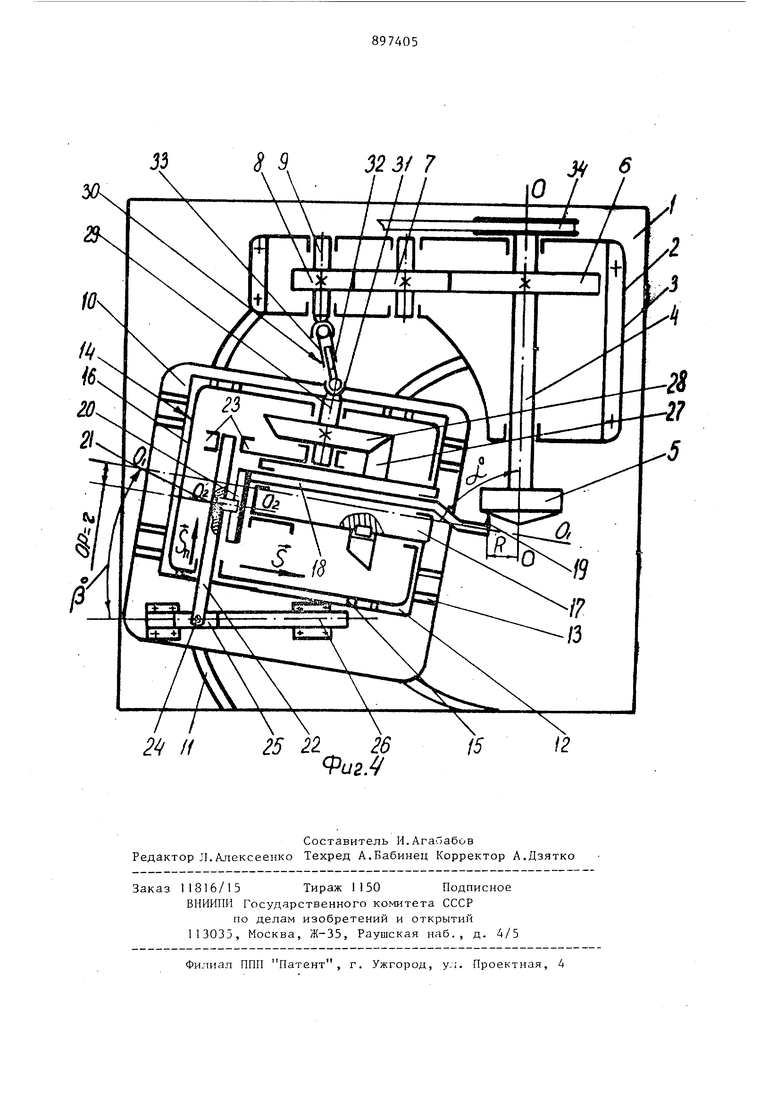

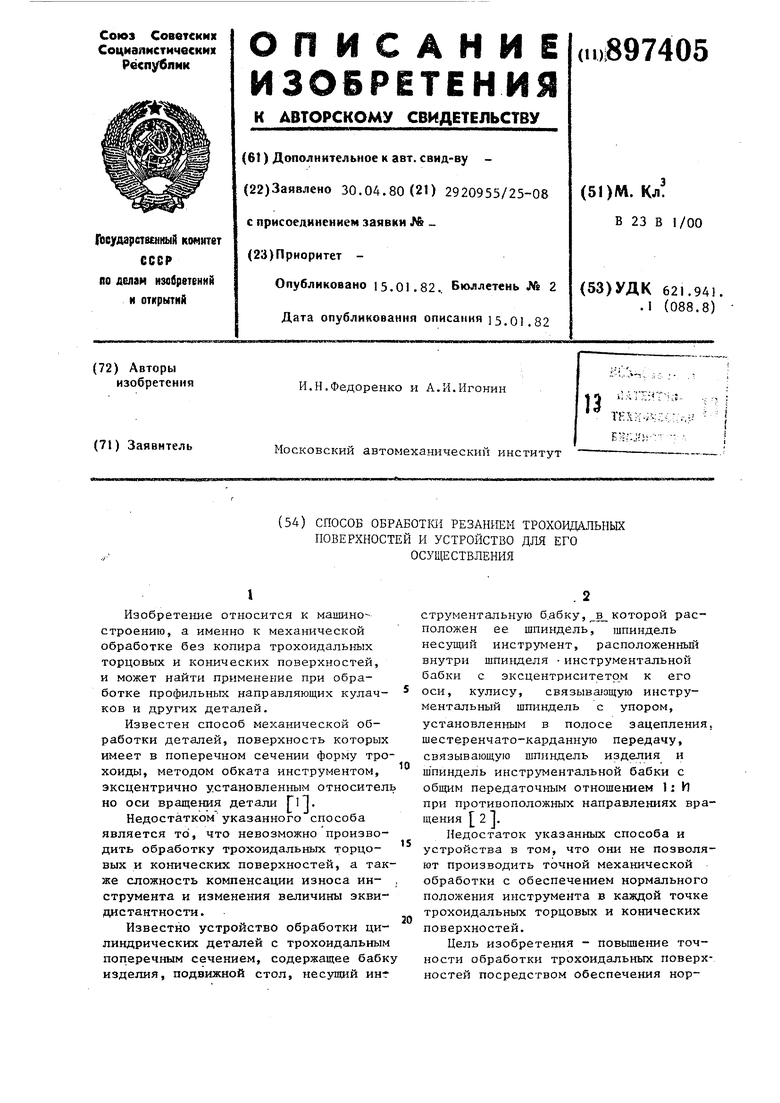

мального положения инструмента к каж дой точке обрабатываемой поверхност Указанная цель достигается тем, что одновременно с рабочей подачей инструмента производят смещение полюса зацепления в направлении, перпендикулярном рабочей подаче. Устройство для осуществления спо соба снабжено поворотной платформой с ползуном, на котором расположен стол, а инструментальная бабка выпо нена с направляющими,в которых расположена введенная в устройство тяга с упором, шарнирно связанная с ползуном Угол поворота направляющих ползу в плоскости платформы определяется из выражения .ctg-M -CosoL где п - число ветвей трохоиды; - угол пересечения осей враще ния шпинделя детали и инструментальной бабки, который равен половине угла конуса детали (для торцовых поверхностей oi 9(f) . Согласно такому способу обработк деталь и вершина инструмента вращаю ся во встречном направлении относительно осей, пересекающихся под углом d , равным половине угла конуса детали ( для торцовых поверхностей о/ 90 ). На фиг.1 приведена схема образования единичной трохоидальной торцо вой или конической кривой; на фиг.2 схема образования трохоидальных тор цовой или конической поверхностей; на фиг.З - схема образования трохоидальных; торцовой или конической по верхностей, вид А на фиг.2; на фиг. устройство для обработки трохоидаль ных торцовых и конических поверхностей. Способ осуществляется следующим образом. Трохоидапьную кривую F на торце или на конической поверхности можно описать точкой М (фиг.1), находящей ся внутри окружности-сателлита рад уса г на расстоянии е от ее центра О., при качении окружности-сателлит по неподвижной окружности радиуса R При этом окружности лежат в плоскос тях, пересекающихся под углом 2г 180 - о , где оС - половина угла конуса поверхнос. ги ( d Ч ) для торцовых поверхностей ). В зависимости от отношения R|l : И трохоидальная кривая может иметь п ветвей (п - число ветвей трохоиды). В основе способа лежит метод обратимости движений, т.е. Поверхности, на которой описывается трохоидальная кривая F (фиг.), задается вращательное движение вокруг оси, проходящей через центр Q с угловой скоростью ш , при этом полюс зацепления Р и центр вращения окружности-сателлита неподвижны. Если при этом вращать точку М ( вершина обрабатывающего инструмента В ) во встречном направлении со скоростью (Л) относительно центра 0 на радиусе е, равном эксцентриситету трохоидальной кривой, она описывает пространственную трохоидальную кривую F. Для обеспечения в процессе обработки точного положения режущего ин струмента В на нормали относительно обрабатываемой поверхности использовано свойство ЛИНИИ (линия mn), проходящей через полюс зацепления Р и образующую точку М, которая является нормалью к трохоидальной кривой F. При обработке трохоидальных торцовых и конических поверхностей,имеющих переменную кривизну по образующей,для обеспечения точного положения режущего инструмента по нормали в каждой точке трохоидальной поверхности П необходимо одновременно с рабочей подачей S инструмента В (фиг.2 и фиг.З), направленной вдоль оси 0. О, вращения, вершины инструмента, проходящей через центр 0, обеспечить перемещение 5р полюса зацепления Р по направлению линии КС, которая проходит через точку пересечения осей вращения детали 00 и вершины инструмента и образует угол ft с осью OjO вращения инструмента, который определяется по форму , slnd где cL- угол пересече)1ия осей вращения детали 00 и вершины инструмента 0,0. , который равем половине угла конуса детали 0 90 для торцовых поверхностей); п - число ветвеГ трохоид, у которых п const. Это перемещение So полюса зацеп ления Р можно получить как результи рующее при осуществлении одновремен но с рабочей подачей S подачи полюс зацепления 5 в направлении, перпен дикулярном рабочей подаче S.Таким образом для обеспечения нормального положения инструмента к каж/трй точк обрабатываемой поверхности, одновре менно с рабочей подачей инструмента S производят подачу 5 полюса зацеп ления в направлении, перпендикулярном рабочей подаче, при этом величи ну подачи Sy полюса зацепления вычи ляют по формуле 5inc 5vi y -COSc) где S - рабочая подача инструмента, мм/об; о(, - угол пересечения осей вращения детали и вершины инструмента, который равен половине угла конуса детал (cL 90 для торцовых поверхностен) . Такой способ может быть осуществлен устройством (фиг.4, содержащим станину 1,на которой установлена бабка 2 изделия, в корпусе 3 которой установлен: шпиндель 4 с закрепленной на нем деталью 5. На шпинделг 4 изделия 5 установлена шестерня 6, связанная через паразитную шестерню 7 с шестерней 8, жестко закрепленной на валу 9. На платформе 10, имеющей возможность поворота вокруг точки пересечения осей вращения детали и вершины инструмента по круговым направляющим 11 станины 1 при помощи червячной передачи { не показана, установлен стол 12, имеющий возможность перемещения с помощью гидропри вода ( не показан ) по направляющим 13 платформы 10. На столе 12 установлена инструментальная бабка 14, имеющая возможность перемещения по направлякяцим 15 стола 12 с помощью винтовой пары (не показана). В корпусе 16 инструментальной бабки 14 смонтирован приводной шпиндель 17 с эксцентрически расположенным в нем инструментальным шпинделем 18. В инструментальном шпинделе 18 установлен на одном конце резец 19, а на втором закреплена кулиса 20.с пазом, в который входит упор 21, закрепленный в тяге 22. Тяга 22 установлена с возможностью перемещения в направляющих 23 корпуса 16 инструментальной бабки 1А и связана осью 24 с ползуном 25, который установлен с возможностью перемещения в направляющих 26, закрепленных на платформе 10 с возможностью установки от микровинта (не показан), на нужный угол к направлению рабочей подачи S стола 12 совместно с инструментальной бабкой 14. Ось О-О упора 21 постоянно нахо дится в воображаемом мгновенном полюсе зацепления, соответствующем обрабатываемой трохоиде, на которой расположена в данный момент вершина инструмента. На приводном шш1нделе 17 инструментальной бабки 14 закреплена конит ческая шестерня 27, находящаяся в зацеплении с другой конической шестерней 28, установленной на валу 29. Вал 29 инструментальной бабки 14 и . вал 9 бабки 2 изделия связаны карданной передачей 30, содержащей кардаюа 3 , пшицевой вал 32 и ишицевую втулку 33. Вращение шпинделя изделия 4 осуществляется через шкив 34, жестко связаниь1й со шпинделем изделия, от электромотора ( не показан) через клиноременную передачу. Приводной шпиндель 7 инструментальной бабки 14 получает нращение от шпинделя 4 через шестерни 6,7,8, вал 9, карданную передачу 30, вал 29, шестерни 28 и 27. Поскольку общее передаточное отношение шестерен равно 1:п, приводной шпиндель 1 7 инстру.1ентальной бабки 14 вргццается с угловой скоростью, в п раз большей угловой скорости шпинделя изделия 4 и во встречном направлении за счет паразитной шестерни 7. Работа устройства для реализации метода механической обработки троходальных торцовых и конических поерхностей осуществляется следующим бразом. Упор 21 устанавливают так, чтобы го ось .Од О 2 находилась в вообра жаемом полюсе зацепления, соответтвующем трохоиде, на которой распоагается в данный момент вершина езца 19, т.е. расстояние ОР от оси Of вращения приводного шпинделя до оси о о определяют из выражения .. где R - радиус окружности детали, определяющей положение плос кости вращения вершины инструмента, в моментЬ установки;радиус соответствующей окруж ности-сателлиту трохоиды, на которой находится вершина инструмента в данный момент число ветвей. Платформу 10 поворачивают на заданнЬй угол oL относительно точки пересечения осей вращения детали 00 и приводного шпинделя (о(. 90 для торцовых и (L составляет половину угла конуса для конических поверхностей . Направляющие 26 платформы 10 уст навливают под рассчитанным углом р относительно направляющих 13 платформы 10, совпадающих с направление . рабочей подачи S, в плоскости платформы 10. Резец 19 подводят к детали 5 с помощью перемещения стола 12 от гид ропривода по направляющим 13, глубина резания устанавливается переме щением инструментальной бабки 1А на столе 12 от винтовой пары. После этого происходит перемещение стола 12 с рабочей подачей S по направПЯЮЩИ.М 13 от гидроцилиндра. Одновременно с переключением перемещения 12 на рабочую подачу включается вращение шпинделя 4 от электромотор через шкив 34 и далее через шестерни 6,7,8, вал 9,карданную передачу 30, вал 29, шестерни 28 и 27 вращени передается на приводной шпиндель 17, вместе с которым осуществляет рабочее движение шпиндель 18 с закрепленным на нем резцом 19. Одновр менно с рабочей подачей S стола 12 происходит перемещение упора 21, т. подача S воображаемого полюса зацепления, которое он получает через тягу 22, перемещающуюся в направляю щих 23 корпуса 16 инструментальной бабки 14 от оси 24 и ползуна 25, ко торый движется по направляюш;им 26. При этом кулиса 20 совершает воз вратно-поступательное движение отно сительно упора 21, ось 2 постоянно находится в воображаемых полюсах зацепления, и осуществляет 58 корректировку инструмента таким образом, что он всегда направлен по нормали к обрабатываемой поверхности. Компенсация износа резца 19 и обеспечение необходимой величины эквидистантности осуществляется его перемещением в инструментальном шпинделе. Таким образом, новый способ позволит осуществлять обработку сложных трохоидальных торцовых и конических поверхностей. Благодаря применению предлагаемого способа и устройства повьш ается точность и качество обработки, а также. снижается износ обрабатывающего инструмента. Значительно увеличивается также срок службы режущего инструмента. Формула изобретения 1.Способ обработки резанием трохоидальных поверхностей, включающий согласованные вращения заготовки и режущего инструмента, рабочую подачу инструмента,о т л и ч а ю щ и йс я тем, что, с целью повышения точности обработки за счет обеспечения нормального положения инструмента в каждой точке обрабатываемой поверхности, одновременно с рабочей подачей инструмента смещают полюс зацепления в направлении,, перпендикулярном рабочей подаче. 2.Устройство для осуществления способа по п.1, содержащее бабку изделия, стол, несущий инструментальную бабку, инструментальный шпиндель, с жестко закрепленной кулисой, связывающей его с упором, установленным в полюсе зацепления, отличающееся тем, что, с целью повышения точности обработки, снабжено поворотной платформой с ползуном, на котором расположен стол, а инструментальная бабка выполнена с направляющими, в которых расположена введенная в устройство тяга с упором, шарнирно связанная с ползуном. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 459310, кл. Б 23 В 5/36, 1975. 2.Авторское свидетельство СССР № 498098, кл. В 23 В 5/24, 1976 (прототип).

Г

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки циклоидальных профилей | 1974 |

|

SU498098A1 |

| Станок для обработки статора роторно-ппоршневого двигателя | 1972 |

|

SU510318A1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1986 |

|

SU1823295A1 |

| Станок для обработки криволинейных поверхностей | 1989 |

|

SU1696151A1 |

| Шпиндельное устройство | 1982 |

|

SU1098679A1 |

| Станок для обработки поршней | 1976 |

|

SU656744A1 |

| Приспособление для обработки трохоидальных поверхностей | 1976 |

|

SU577099A1 |

| Многооперационный станок | 1984 |

|

SU1212753A1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННИХ ТРОХОИДАЛБНЫХ ПОВЕРХНОСТЕЙ | 1968 |

|

SU219996A1 |

| Зубохонинговальный станок | 1974 |

|

SU564109A1 |

Фиг.2

цг.1 Л Sn Bttd К

Авторы

Даты

1982-01-15—Публикация

1980-04-30—Подача