Изобретение относится к литейном производству, в частности к составу гранул для приготовления противопригарного покрытия литейных форм и стержней.

Цель изобретения - повьапение прочности гранул и з еньшение их гигроскопичности в процессе хранения.

Щелочной сток - побочный продукт производства капролактама - является отходом и представляет собой жид кость коричневого цвета следующего химического состава, мас.%: Ыа-соли монокарбоно- вых кислот3-5

Иа-соли дикарбоно- вых кислот9 - П

Свободный е;дкий

натр1,5. - 2,0

ВодаОстальное

Иа-соли монокарбоновых кислот представлены следующими солями кислот, мас,%:

Капроновая кислота 15-25 Масляная кислота 8-12 Валериановая

кислотаОстальное

На-соли дикарбоновых кислот представлены след1 ющими солями кислот, мас.%:

Янтарная кислота 10-20 Глутаровая кислота 15 - 25 Адипиновая кислота Остальное В состав смол входят водорастворимые эфиры анола и дианола.

В качестве огнеупорного наполнитля может быть использован тальк, грфит .ск 1токристаллическнй, шунгит, отработанный катализатор производства синтетического каучука ИМ 2201 следующего хи1да1ческого состава, мас.%: 8 - 15, SiO 2 , , - остальное, а в качестве органического связующего - сульфитно- дрожжевая бражка, патока кормовая, крепитель KB и ;ругие.

Составы грайул противопригарного покрытия приведены в табл. 1 , а их свойства - в табл. 2.

Гранулы готовят следукщим образо

В мешалку загружают расчетное количество органического связующего, воду и щелочной сток производства капролактама и перемещивают 5-7 мин Затем последовательно загружают формовочную глиигу, перемещивают содержимое 5-10 MHiH, вводят наполнитель и перемешивак1Т еще 5-10 мин. Полу

O

5

0

ченную массу гранулируют в шнековом грануляторе под давлением 4-5 МПа, а полученные гранулы подвергают сушке при 80-120°С в течение 25-35 мин.

В таком виде агломераты поставляют к рабочим местам.

Для получения противопригарного покрытия гранулы разводят при перемешивании водой в течение 15-20 мин до требуемой плотности.

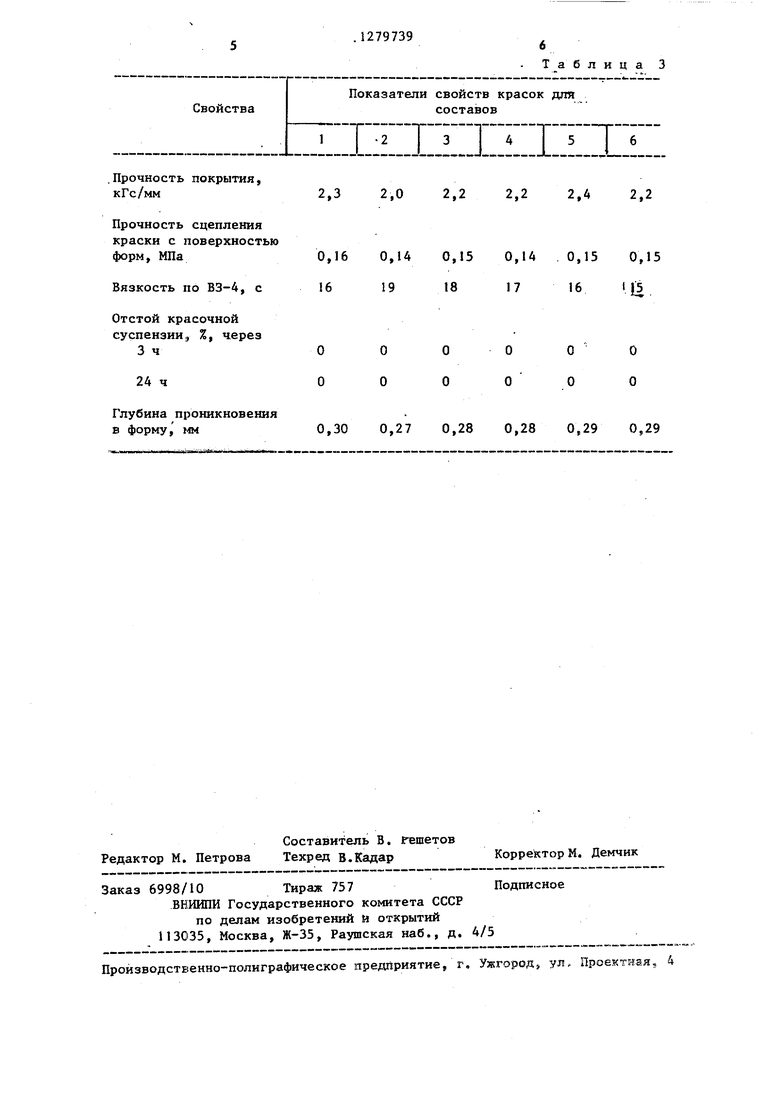

Свойства получаемых после разведения гранул покрытий приведены в табл. 3.

Введение щелочного стока - побочного продукта производства капролактама - увеличивает прочность получаемых гранул за счет входящих в егс состав смол,

Кроме того, Na-соли моно- и дикарбоновых кислот проявляют свойства поверхностно-активных веществ (ПАВ), В результате их воздействия гигроско- 5 личность гранул уменьшается. При разведении гранул водой ПАВ способствуют снижению поверхностного натяжения между гранулой и водой, что ускоряет время приготовления покрытия.

0

5

5

0

5

Использование щелочного стока - побочного продукта производства капролактама - позволяет повысить проч ность гранул в 1,75-2,1 раза и снизить их гигроскопичность в процессе хранения в 2,2-3 раза.

Поверхность отливок, изготовленных с использованием покрытия и гранул, содержащих щелочной сток производства капролактама не имеет поверхностных дефектов.

Формула изобретения

Состав для получения гранул противопригарного покрытия литейных форм и стержней, включающий огнеупор- ный наполнитель, органическое связующее , глину и водУ5 отличающийся тем, что, с целью повьше- ния прочности гранул и снижения их гигроскопичности в процессе хранения, он дополнительно содержит щелочной сток - побочный продукт производстЕз капролактама - при следующем соотношении ингредиентов, мас.%;.

Органическое связующее 5-6 Глина формовочная 3-4

Щелочной сток - побочный продукт производства капролактама 0,6 - 1,2

Ингредиенты

Содержание ингредиентов, мас.% в составах

IIIZ IZIHZ-II

Глина формовочная

Сульфитно-дрожжевая бражка

Патока кормовая Крепитель KB

Щелочной сток производства капролактама

Вода

Графит скрытокристал- лический

Тальк Шунгит

Отработанный катализатор ИМ 2201

4,0 3,5 3,04,04,04,0

6,0 5,0 5,5-6,0

-6,0 - -- -6,0 .

1,2 0,6 0,91,21,21,2

4,0 2,0 3,04,04,04,0

84,8

84,8 88,9 87,6

84,8

84,8

Прочность гранул на сжатие после сушки, МПа, в течение:

35 мин при 80 С

30 мин при 25 мин при 120 С

Время растворения гранул в воде, мин

Гигроскопичность гранул покрытия, %

1,85 1,55 1,70 1,80 1,75 1,90 1,80 1,60 1,75 1,85 1,75 1,95 1,90 1,60 1,70 1,80 1,80 1,90

10

13

12

10

1

11

3,1 4,2 4,9 3,2 3,4 3,5

Вода

Огнеупорный наполнитель

Табл

84,8

84,8

84,8

12

10

1

11

.Прочность покрытия, кГс/мм

Прочность сцепления краски с поверхностью форм, МПа

Вязкость по ВЗ-4, с

Отстой красочной суспензии,, %, через

2,3 2,0 2,2 2,2 2,4 2,2

0,16 0,14 0,5 0,14 0,15 0,15 16 19 18 17 16 1)15

Составитель В. гешетов Редактор М. Петрова Техред В.Кадар

Заказ 6998/10 Тираж 757Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица 3

Корректор М. Демчик

| название | год | авторы | номер документа |

|---|---|---|---|

| Противопригарное покрытие для литейных форм и стержней | 1982 |

|

SU1131586A1 |

| Состав противопригарного покрытия для литейных форм и стержней | 1990 |

|

SU1766579A1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2007 |

|

RU2336968C1 |

| Противопригарное покрытие для литейных форм и стержней | 1981 |

|

SU980921A1 |

| Состав для получения противопригарного покрытия на литейных формах и стержнях | 1984 |

|

SU1250380A1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ ПРИ ЛИТЬЕ МАГНИЕВЫХ СПЛАВОВ | 2016 |

|

RU2632754C1 |

| Состав противопригарного покрытия для литейных форм и стержней и способ его приготовления | 1989 |

|

SU1699697A1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2151019C1 |

| Противопригарное покрытие длялиТЕйНыХ фОРМ и СТЕРжНЕй | 1978 |

|

SU799893A1 |

| Состав самовысыхающей противопригарной краски для форм и стержней чугунного литья и способ ее приготовления | 1991 |

|

SU1811959A1 |

Изобретение относится к области литейного производства, в частности к составу для получения гранул противопригарного покрытия литейных форм и стержней. Цель изобретения - повышение прочности гранул и уменьшение их гигроскопичности. Это достигается использованием щелочного стока - побочного продукта производства капро- лактама. Входящие в его состав смолы увеличивают прочность гранул, а натриевые соли моно- и дикарбоновых кислот, проявляющие свойства поверхностно-активных веществ (ПВА), способствуют уменьшению гигроскопичности. Состав для получения гранул включает следующие ингредиенты, мас.%: органическое связующее 5-6, глина формовочная 3-4, щелочной сток - побочный продукт производства капролактама 0,6-1,2, вода 2-4, огнеупорный наполнитель - остальное. Ингредиенты смешивают в определенной последовательности с последзпощей грануляцией и сушкой полученных гранул. Для приготовления из гранул противопригарного покрытия их разводят водой до необходимой плотности. Использование щелочного стока - побочного продукта капролактама - увеличивает прочность гранул в 1,75-2,1 раза и снижает их гигроскопичность в 2,2-3 раза. Отливки, изготовленные с использованием . покрытия из гранул, содержащих щелочной сток производства капролактама, не имеют поверхностных дефектов. 3 табл. (Л со со со

| Сварика А | |||

| А | |||

| Покрытие литейных форм | |||

| М., 1977, с | |||

| Спускная труба при плотине | 0 |

|

SU77A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Противопригарное покрытие для литейных форм и стержней | 1982 |

|

SU1118473A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-12-30—Публикация

1985-05-20—Подача