}12

Изобретение относится к электрохимическим методам отработки, в част ности к электродам-инструментам для отработки заготовок с низкой электропроводностью поверхностного слоя, например в виде окалины.

Целью изобретения является снижение износа сменных режущих элементов для удаления поверхностного слоя (окалины) путем уменьшения времени их взаимодействия с обрабатываемой поверхностью.

Поставленная цель достигается Ьы- полнением сменных режущих Элементов подвижными и снабжением их устройством .отвода в виде поршня с цилиндром, полость которого соединена с полостью подвода электролита.

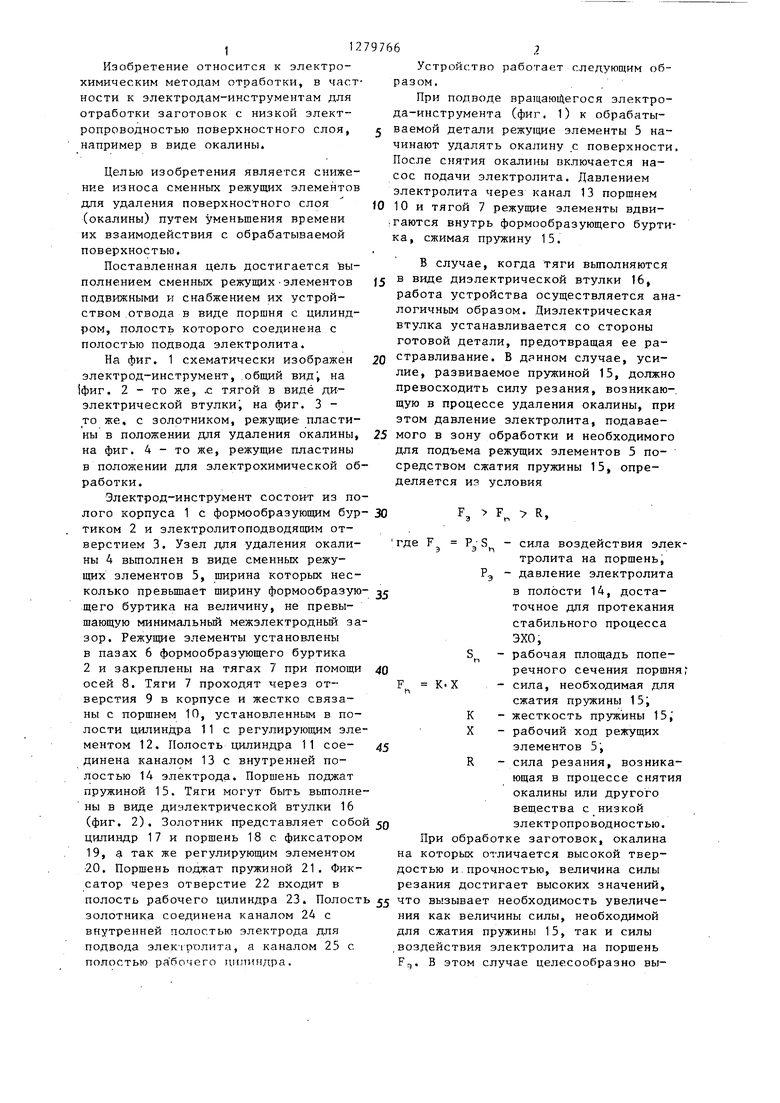

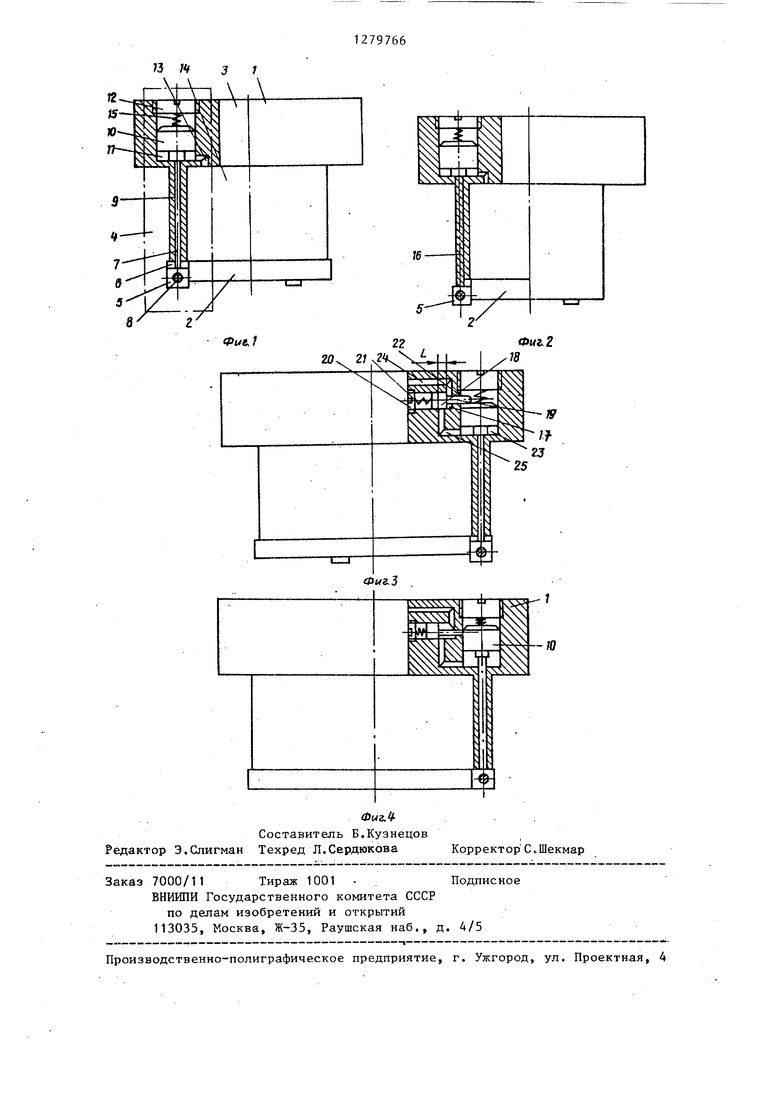

На фиг. 1 схематически изображен электрод-инструмент, .общий вид , на 1фиг. 2 - то же, .с тягой в виде диэлектрической втулкиi на фиг. 3 - то же, с золотником, режущие пластины в положении для удаления окалины, 25 мого в зону обработки и необходимого

на фиг. 4 - то же, режущие пластины в положении для электрохимической обработки.

Электрод-инструмент состоит из полого корпуса 1 с формообразующим бур- тиком 2 и электролитоподводящим отверстием 3. Узел для удаления окалины 4 вьшолнен в виде сменных режущих элементов 5, ширина которых несколько превышает ширину формообразую- щего буртика на величину, не превышающую минимальный межэлектродньй зазор. Режущие элементы установлены в пазах 6 формообразующего буртика 2 и закреплены на тягах 7 при помощи осей 8. Тяги 7 проходят через отверстия 9 в корпусе и жестко связаны с порщнем 10, установленным в полости цилиндра 11 с регулирующим элементом 12. Полость цилиндра 11 сое- динена каналом 13 с внутренней полостью 14 электрода. поджат пружиной 15. Тяги могут быть выполне- ны в виде диэлектрической втулки 16 (фиг. 2). Золотник представляет собой цилиндр 17 и поршень 18 с фиксатором 19, а так же регулирующим элементом 20. Порщень поджат пружиной 21 . Фиксатор через отверстие 22 входит в

полость рабочего цилиндра 23. Полость 55 что вызывает необходимость увеличе- золотника соединена каналом 24 с ния как величины силы, необходимой внутренней полостью электрода для для сжатия пружины 15, так и силы подвода элекчоолита, а каналом 25 с .воздействия электролита на поршень

полостью ра бочего ципиидра.

Устройство работает следующим образом.

При подводе вращаю1Дегося электроа-инструмента (фиг, 1) к обрабаты- ваемой детали режу1цие элементы 5 начинают удалять окалину с поверхности. После снятия окалины включается насос подачи электролита. Давлением электролита через канал 13 поршнем 10 и тягой 7 режущие элементы вдви- Гаются внутрь формообразующего буртиа, сжимая пружину 15.

В случае, когда тяги вьшолняются в виде диэлектрической втулки 16, работа устройства осуществляется аналогичным образом. Диэлектрическая втулка устанавливается со стороны готовой детали, предотвращая ее ра- стравливание. В дянном случае, усилие, развиваемое пружиной 15, должно превосходить силу резания, возникающую в процессе удаления окалины, при этом давление электролита, подаваедля подъема режущих элементов 5 посредством сжатия пружины 15, определяется из условия

F R,

F,

РЭ,

сила воздействия электролита на поршень, РЗ - давление электролита в полости 14, достаточное для протекания стабильного процесса ЭХО,

S - рабочая площадь поперечного сечения поршня г К X - сила, необходимая для

сжатия пружины 15 К - жесткость пружины 15, X - рабочий ход режущих

элементов 5,

R - сила резания, возникающая в процессе снятия окалины или другого вещества с низкой электропроводностью. При обработке заготовок, окалина которых отличается высокой твертью и.прочностью, величина силы ания достигает высоких значений.

В этом случае целесообразно выполнить электрод-инструмент с золотником (фиг. 3 и 4).

В начальньй момент обработки элв менты 5 вьщвинуты из паза 6 формообразующего буртика и зафиксированы через тягу 7, поршень 10 и фиксатор 19. Вращающийся электрод-инструмент подводится к поверхности обрабатываемой заготовки и при осевой подаче инструмента начинается обработка слоя окалины. После снятия окалины включается насос подачи электролита, и электролит через отверстие 3 поступает во внутреннюю полость 14 электрода-инструмента. При достижении величины давления электролита, достаточного для устойчивого протекания процесса ЭХО, электролит, который проходит через канал 24 из внутренней полости инструмента, воздействует на поверхность поршня 18 золотника и, преодолевая сопротивление пружины 21, перемещает поршень 18. При этом фиксатор 19 освобождает поршень 10, и электролит через открывшийся канал 25 поступает в рабочий цилиндр 23 и, воздействуя на поршень 10, перемещает его, преодолевая сопротивление пружины 15. Режущие элементы 5 вдвигаются в пазы 6 буртрйа 2. В этот момент включается источник технологического тока и начинается процесс электрохимической обработки.

После окончания электрохимической обработки насос подачи электролита выключается. Поршень 10 под действием пружины 15 перемещается до упора буртиком Б дно поршневой полости. При достижении поршнем 10 крайнего полЬжения поршень 18 с фиксатором 19 под действием пружины 21 перемещается, перекрывая при этом канал 25 и поршень 10 в исходном положении.

Размер L (ход фиксатора до полного открытия канала 25) выбирается из условия, что полное открьшание канала 25 для прохода электролита в поршневую полость происходит только после того, как поршень 10 расфикси- рован, так как в противном случае воз- можно заклинивание Аиксатора 19.

Усилие пружины 15 в этом случае должно обеспечить только вьщвижение элементов 5, поэтому ее жесткость и усилие предварительного поджатия го- раздо меньше, чем в конструкции без золотника.

Параметры пружины 21 выбираются исходя из оптимальной величины рабочего давления и диаметра поршня зо- лотника.

При обработке отверстий и полостей с наружным подводом электролита канал 13 (канал 24 в конструкции с золотником) сообщает полость рабочего цилиндра (золотника) с полостью электролито-подводящего устройства.

25

Формула изобретения

Электрод-инструмент для электрохимической обработки заготовок с низкой электропроводностью поверхностного слоя, выполненный в виде полого

корпуса с формообразующим буртиком и электролитоподводящим каналом и снабженный устройством для удаления окалины в виде сменных режутцих элементов, отличающийся тем,

что, с целью снижения износа режущих элементов путем уменьшения времени на взаимодействие с отрабатываемой поверхностью, режущие элементы установлены в пазах формообразующего буртика с возможностью перемещения и жестко соединены со своими подпружиненными в направлении рабочей поверхности буртика поршнями, размещенными в выполненных в корпусе

цилиндрических полостях, которые соединены с :электролитоподводящим кана- пом.

3 W 31

I

5S

W/

/

Фие.1

22

x.v

22

Фиг. 2

W

Фиг.

Составитель Б.Кузнецов Редактор Э.СчПигман Техред Л.Сердюкова Корректор С„Шекмар

Заказ 7000/11 Тираж 1001 . Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ размерной электрохимической обработки | 1984 |

|

SU1252086A1 |

| Устройство для электрохимической обработки отверстий и полостей | 1987 |

|

SU1440638A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФОРМООБРАЗОВАНИЯ РЕЖУЩИХ КРОМОК ИНСТРУМЕНТОВ | 2007 |

|

RU2355524C2 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2011 |

|

RU2489234C2 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПРОШИВАНИЯ ОТВЕРСТИЙ | 1990 |

|

RU2041035C1 |

| Ручное устройство для сборки | 1986 |

|

SU1324741A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАРУЖНОЙ РАБОЧЕЙ ПОВЕРХНОСТИ ДЕТАЛЕЙ ИЗ БЕЛОГО ЧУГУНА | 2011 |

|

RU2516418C2 |

| СПОСОБ ПЕРФОРАЦИИ УЧАСТКА ТРУБЫ В СКВАЖИНЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2414588C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЯ В ТРУБЕ ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 1998 |

|

RU2148481C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2069126C1 |

Изобретение относится к области- электрохимической размерной обработки заготовок, покрытых слоем окалины или другого вещества с низкой электропроводностью. Целью изобретения является снижение износа сменных режущих элементов за счет уменьшения времени их взаимодействия с обрабатываемой поверхностью. Цель достигается установлением режущих элементов в пазах формообразующего буртика электрода-инструмента с возможностью перемещения и жесткого их соединения со своими подпружиненными в направлении- рабочей поверхности буртика поршнями, размещенными в цилиндрах корпуса инструмента, полости которых соединены с электролитоподводящим каналом. В начале цикла обработки включается вращение электрода-инструмента при выключенных источнике тока и подачи электролита, что обеспечивает механическое удаление с поверхности заготовки нетокопроводного слоя, затем включаются подача электролита и источник тока. Под давлением электролита указанные поршни преодолевая усилие пружины отводят режущие элементы от обрабатьшаемой поверхности. 4 ил. (Л 1C ;о а 0

| Гурвич Р.А | |||

| Алмазно-электролитическое сверление отверстий в твердых сплавах | |||

| Киев: Наукова думка, 1977, с | |||

| Водяные лыжи | 1919 |

|

SU181A1 |

| III. | |||

Авторы

Даты

1986-12-30—Публикация

1985-08-12—Подача