Изобретение относится к области размерной электрохимической обработки (ЭХО) токопроводящих материалов и может быть использовано при изготовлении медицинских инструментов, например получении режущих кромок микрохирургических скальпелей из трудно обрабатываемых механическими способами металлов и сплавов.

Известен способ электрохимической прошивки отверстий [1], выходная кромка которых является режущей. По этому способу заготовку предварительно устанавливают на диэлектрическую подложку, обеспечивая герметичное прилегание заготовки к этой подложке в местах образования выходных кромок прошиваемых отверстий, и начинают ЭХО вибрирующим электродом-инструментом (ЭИ) и импульсным током на режиме, обеспечивающем наибольшую производительность процесса. После врезания ЭИ на глубину, меньшую толщины заготовки на величину равновесного торцевого зазора, прекращают рабочую подачу ЭИ, устанавливают режим обработки, обеспечивающий наибольшую локализацию процесса, и выдерживают ЭИ в этом положении до полного вскрытия отверстия и образования заданного радиуса его выходной кромки.

Недостатком способа является ограниченность его применения только для электрохимической прошивки отверстий в виде узких щелей, выходная кромка которых является режущей, как это имеет место у неподвижных ножей роторной электробритвы. Кроме того, в этом способе в качестве формообразующих элементов используются перемычки - натянутые проволочки, и режущая кромка не копирует их форму, а формируется за счет воздействия электрического поля при остановленном в конце обработки ЭИ. Все это не позволяет использовать этот способ применительно к формообразованию острых режущих кромок, например скальпелей, у которых угол заострения режущей кромки составляет 30 и менее градусов.

Этих недостатков лишен способ ЭХО режущих граней инструмента [2], по которому обработку ведут электродом, рабочая поверхность которого имеет форму, идентичную форме режущей грани и заострение этих граней происходит за счет первоначального перемещения ЭИ в начале обработки и прекращения движения его перед окончанием обработки, причем окончательное формообразование режущей грани проводят при неподвижном ЭИ, который останавливают при толщине заготовки в зоне формирования острия, составляющей 0,2-0,5 величины рабочего межэлектродного зазора.

Этот способ по назначению и достигаемому эффекту является наиболее близким к заявляемому и поэтому выбран в качестве прототипа.

Общим недостатком упомянутых выше способов [1] и [2], исключающим их применение для получения острых режущих кромок скальпелей для микрохирургии, является то обстоятельство, что окончательное формирование кромок в том и другом случае происходит при остановленной рабочей подаче ЭИ, когда он еще не прошел всю толщину заготовки, причем ЭИ выдерживают в этом положении, продолжая обработку при увеличивающимся межэлектродном зазоре до полного вскрытия заготовки и образования кромки. В силу ряда причин это приводит к неравномерному растворению металла заготовки на образующейся кромке, к неточному копированию формы ЭИ на режущей грани инструмента и, как следствие, к «волнистости» кромки и ее закруглению, т.е. к неточности формообразования. Эта неточность тем меньше, чем ближе останавливают ЭИ к нижней (опорной) поверхности заготовки. В идеальном случае ЭИ должен останавливаться и ЭХО прекращаться в момент полного вскрытия заготовки. Дальнейшее движение ЭИ с перебегом толщины заготовки и продолжением воздействия технологического тока приводит к закруглению (притуплению) образовавшейся кромки, что, разумеется, недопустимо. Таким образом, проблема заключается в регистрации момента вскрытия заготовки, что из-за различия толщины заготовок, погрешностей оборудования и т.п.на практике весьма затруднительно.

Целью изобретения является повышение точности электрохимического формообразования режущих граней инструментов и остроты их кромок.

Указанная цель достигается способом электрохимического формообразования режущих кромок инструментов вибрирующим электродом-инструментом, включающим прикрепление заготовки на диэлектрическую подложку, установление начального межэлектродного зазора, включение импульсного технологического тока и подачу электрода-инструмента, который отличается от прототипа тем, что в процессе обработки контролируют изменение среднего значения импульсного тока, фиксируют момент резкого падения среднего значения импульсного тока и момент начала замедления его падения и по истечении заданного времени после начала замедления падения среднего значения импульсного тока одновременно выключают технологический ток и подачу электрода-инструмента, при этом заданное время для разных партий заготовок подбирают экспериментально, получая на заготовке режущую кромку со сформированной гранью без остатков облоя.

При таком порядке действий образовавшаяся после полного вскрытия заготовки режущая кромка не успевает « закруглиться» и остается острой, а сформированная режущая грань инструмента в точности копирует форму электрода, т.к. обработка заканчивается при минимальной (рабочей) величине межэлектродного промежутка.

Это стало возможным благодаря точному определению момента начала вскрытия заготовки и момента полного растворения облоя (остававшихся перемычек), не «заглядывая» в межэлектродный промежуток, не останавливая работу станка и т.д., а опираясь только на данные современной регистрирующей аппаратуры. При серийном производстве микрохирургических скальпелей не актуальным становится требование к точности исходной толщины заготовки, т.к. обработка все равно закончится после образования точной формы режущей грани инструмента и ее острой кромки.

Заявляемый способ поясняется чертежами.

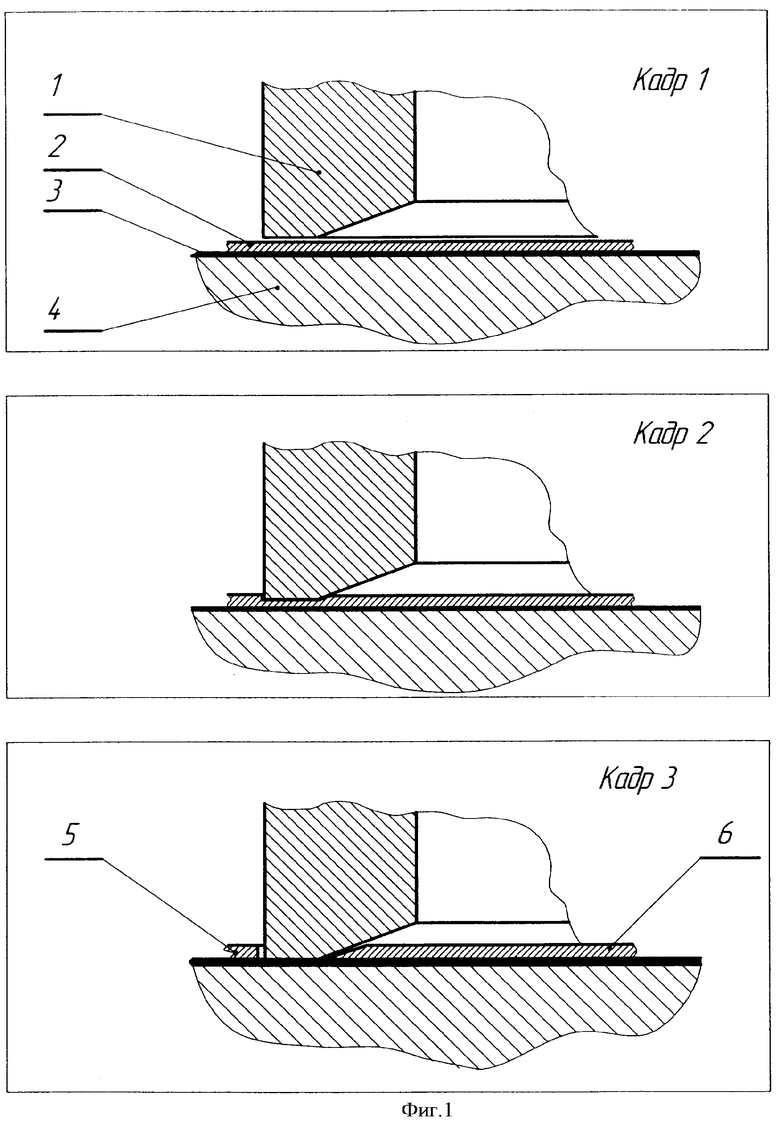

На фиг.1 показана технологическая схема реализации способа с покадровой разбивкой процесса на стадии обработки до полного формообразования режущей грани и кромки.

На фиг.2 - график изменения при этом средней величины импульсного технологического тока с разбивкой процесса обработки на стадии (по кадрам).

В реализации процесса формообразования участвуют электрод-инструмент 1 (фиг.1), заготовка 2 на диэлектрической подложке 3 и основание 4 (установочное приспособление и т.п.).

На кадре 1 показана начальная стадия обработки, когда ЭИ 1 выставлен на начальный межэлектродный зазор (МЭЗ), а листовая заготовка 2 с приклеенной снизу диэлектрической подложкой 3 прижата к основанию 4.

На кадре 2 показано, как после включения импульсного технологического тока и рабочей подачи ЭИ 1 происходит стадия «врезания» его в заготовку 2 и основная стадия прошивки ее толщины.

После прохождения всей толщины заготовки 2 и растворения всех остающихся перемычек происходит разделение бывшей заготовки на удаляемую часть 5 (отход) и готовую деталь 6. Изменение среднего значения импульсного технологического тока при этом показано на фиг.2. На начальной стадии врезания ЭИ в заготовку (кадр 1) ток быстро нарастает по мере вступления в работу торцевой (рабочей) площади ЭИ. Затем на стадии основной прошивки толщины заготовки (кадр 2) средний ток имеет небольшую тенденцию к увеличению по мере «погружения» ЭИ в заготовку. На заключительной стадии обработки (кадр 3), когда начинается вскрытие заготовки, ток начинает резко падать вследствие уменьшения площади обработки. После полного растворения оставшегося материала начинается растворение только поверхности обрабатываемой грани инструмента, что сопровождается началом плавного уменьшения технологического тока. Если в этот момент остановить подачу ЭИ и продолжать растворение заготовки, как это имеет место в аналоге способа и прототипе, ток будет продолжать снижаться из-за увеличения МЭЗ, но при этом форма режущей грани инструмента будет сильно искажена, а режущая ее кромка притуплена.

Экспериментально установлено, что выключение станка в момент начала вскрытия заготовки (t2 на фиг.2) приводит к тому, что на лезвии инструмента остается облой, а его последующее удаление механической доводкой недопустимо в силу специфики медицинского инструмента для микрохирургии, например в офтальмологии. Выключение же станка гораздо позже полного отделения детали от заготовки (после момента t4) приводит к затуплению образовавшейся кромки.

Идеальным моментом для выключения станка при формообразовании режущих граней инструмента является конец полного вскрытия заготовки (момент t3 на фиг.2), когда падение технологического тока начинает замедляться. Но, очевидно, в силу погрешностей оборудования и изготовления технологической оснастки, различиях в структуре материала заготовок и т.п. иногда на лезвии остаются нерастворенные участки металла и на практике приходится некоторое время продолжать обработку для гарантированного образования требуемой формы режущей грани инструмента и остроты ее кромки, осуществлять т.н. электрохимическую доводку этой грани. Нами замечено, что достаточно нескольких секунд после начала замедления падения тока для такой доводки, причем это время различно для разных деталей. Установлено, что оптимальный момент для отключения станка находится в промежутке времени между

t3 и t4 на графике (фиг.2). Поэтому при перенастройке станка на обработку каждой партии инструмента это время электрохимической доводки подбирается экспериментально.

Пример конкретной реализации. Опытная партия микрохирургических скальпелей из 20 шт. обрабатывалась на настольном электрохимическом станке модели «Титан ЕСМ-200». Электрод-инструмент был изготовлен из материала 40X13, а заготовки скальпелей - листовая медицинская сталь толщиной 0,3 мм. Максимальная площадь обработки в конце формообразования составляла 0,5 см2. Прокачка электролита - центральная через ЭИ. Электролит - 8%-ный водный раствор азотнокислого натрия. Перед осуществлением ЭХО на каждую заготовку приклеивали диэлектрическую пленку-подложку, в качестве которой использовали двухстороннюю клейкую ленту типа «скотч» толщиной 50 мкм. Затем заготовку с подложкой устанавливали и прижимали зажимами в приспособлении, которое закрепляли на рабочем столе станка, предварительно сориентировав относительно ЭИ. Перед началом обработки вибрирующий ЭИ и обрабатываемую заготовку сближали до взаимного касания при отсутствующем рабочем напряжении и отводили их на заданную величину начального МЭЗ, которая составляла 20…30 мкм. Устанавливали следующий режим обработки:

- частота единичных или пакета импульсов напряжения и вибрации ЭИ - 50 Гц (период колебаний - 20 мс);

- длительность импульса или пакета импульсов - 1,5 мс;

- частота импульсов напряжения в пакете - 10 кГц (период колебаний - 100 мкс);

- длительность импульсов напряжения в пакете - 20 мкс;

- амплитуда импульсов напряжения U - 8,5 В;

- амплитуда колебаний электрода-инструмента - 0,1 мм;

- давление электролита на входе в МЭЗ - 100 кПа;

- температура электролита - 18°С.

Включали станок и в процессе обработки устанавливали оптимальный равновесный МЭЗ путем периодического ощупывания обрабатываемой поверхности при выключаемом напряжении и корректировки скорости подачи ЭИ.

По дисплею пульта управления станком контролировали перемещение ЭИ, давление электролита, форму импульсов напряжения и технологического тока, а также изменение его среднего значения в процессе обработки.

После углубления ЭИ в заготовку на глубину 0,27 мм начал резко уменьшаться технологический ток, затем снижение его замедлилось, что отчетливо наблюдалось на экране монитора. По истечении 2-3 с станок выключали и готовую деталь - режущий элемент медицинского инструмента, образованную во внутренней полости корпуса ЭИ, снимали с приспособления вместе с диэлектрической подложкой 3 (фиг.1, кадр 1), которая затем удаляется вместе с отделяемой частью-отходом 5 (фиг.1, кадр 3). В нашем примере реализации задаваемое время обработки после начала замедления падения технологического тока пришлось корректировать в сторону увеличения до 4-5 с, пока при 500-кратном увеличении на режущей кромке перестали обнаруживаться остатки облоя, а сама кромка не получалась ровной со вполне сформированной гранью. Пробное, в качестве эксперимента, продолжение обработки до 10 с после начала замедления падения тока приводило к началу заваливания кромки, ее закруглению до величины 0,01 мм и более, что является недостаточным заострением для режущих кромок микрохирургических скальпелей.

Так для конкретной партии деталей удалось экспериментальным путем подобрать задаваемое время обработки после начала замедления падения тока в связи с полным растворением остававшегося материала заготовки, соединявшего сформированную деталь с отделяемой частью-отходом.

Таким образом, предлагаемый способ электрохимического формообразования режущих кромок инструментов обеспечивает получение режущих элементов медицинских инструментов с требуемыми параметрами. При этом шероховатость поверхности граней достигает значений до 0,05 мкм при скорости подачи ЭИ до 0,1 мм/мин и достаточной степени остроты кромки с радиусом 0,001…0,003 мм.

Предлагаемый способ легко осуществим на современных электрохимических станках для прецизионной прошивки.

Источники информации

1. Патент RU 2069126 С1, В23Н 3/00, 7/22, 7/26. «Способ электрохимической прошивки отверстий и устройство для его осуществления» от 20.11.1996 г.

2. Патент RU 2150358 C1, B23H 3/00, 9/08. «Способ электрохимической обработки режущих граней инструмента и устройство для его осуществления» от 10.06.2000 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФОРМООБРАЗОВАНИЯ РЕЖУЩИХ КРОМОК МЕДИЦИНСКИХ ИНСТРУМЕНТОВ | 2009 |

|

RU2412789C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2069126C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩИХ ГРАНЕЙ ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2150358C1 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2006 |

|

RU2330746C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 1998 |

|

RU2188749C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЖАРОПРОЧНЫХ И ТИТАНОВЫХ СПЛАВОВ | 2004 |

|

RU2266177C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2003 |

|

RU2220031C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННО-ХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2707672C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОДВИЖНОГО НОЖА РОТОРНОЙ БРЕЮЩЕЙ ГОЛОВКИ ЭЛЕКТРОБРИТВЫ | 1993 |

|

RU2090319C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 1998 |

|

RU2192942C2 |

Изобретение относится к области размерной электрохимической обработки токопроводящих материалов и может быть использовано при изготовлении медицинских инструментов. Способ формообразования режущих кромок инструментов вибрирующим электродом-инструментом включает прикрепление заготовки на диэлектрическую подложку, установление начального межэлектродного зазора, включение импульсного технологического тока и подачу электрода-инструмента. В процессе обработки контролируют изменение среднего значения импульсного тока, фиксируют момент резкого падения среднего значения импульсного тока и момент начала замедления его падения и по истечении заданного времени после начала замедления падения среднего значения импульсного тока одновременно выключают импульсный технологический ток и подачу электрода-инструмента, при этом заданное время для разных заготовок подбирают экспериментально, получая на заготовке режущую кромку со сформированной гранью без остатков облоя. Способ позволяет повысить точность электрохимического формообразования режущих граней инструментов и остроту их кромки. 2 ил.

Способ электрохимического формообразования режущих кромок инструментов вибрирующим электродом-инструментом, включающий прикрепление заготовки на диэлектрическую подложку, установление начального межэлектродного зазора, включение импульсного технологического тока и подачу электрода-инструмента, отличающийся тем, что в процессе обработки контролируют изменение среднего значения импульсного тока, фиксируют момент резкого падения среднего значения импульсного тока и момент начала замедления его падения и по истечении заданного времени после начала замедления падения среднего значения импульсного тока одновременно выключают импульсный технологический ток и подачу электрода-инструмента, при этом заданное время для разных заготовок подбирают экспериментально, получая на заготовке режущую кромку со сформированной гранью без остатков облоя.

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩИХ ГРАНЕЙ ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2150358C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2069126C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЖАРОПРОЧНЫХ И ТИТАНОВЫХ СПЛАВОВ | 2004 |

|

RU2266177C1 |

| Гусеница транспортного средства | 1982 |

|

SU1121171A1 |

| Устройство для намотки микропроволоки | 1973 |

|

SU461756A1 |

Авторы

Даты

2009-05-20—Публикация

2007-07-11—Подача