Изобретение относится к механосборочным работам, в частности к оборудованию для сборки деталей, одна из которых тонкостенная.

Цель изобретения - расширение технологических взаимодействий и повышение качества полученного соединения.

Указанная цель достигается путем обеспечения сборки двух деталей, из которых охватывающая тонкостенная, а охватываемая выполнена, например, из хрупкого материала. Конструкция устройства позволяет проводить процесс завальцовки до заданного значения деформации хрупкой детапи,

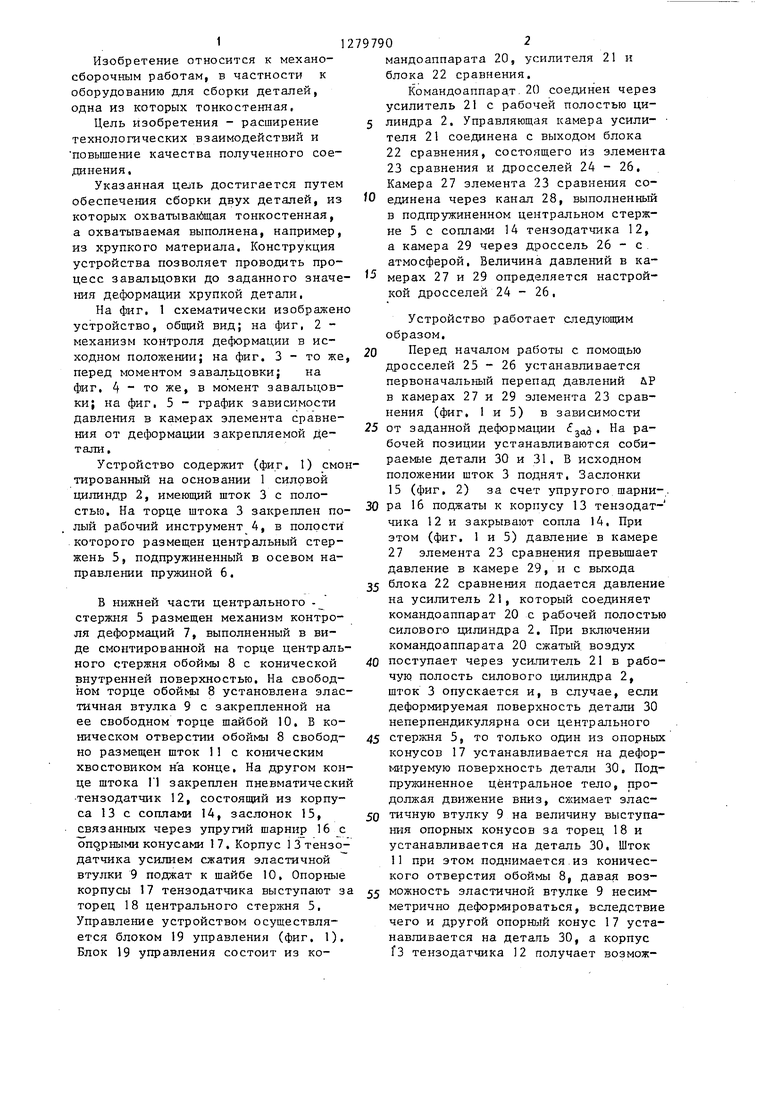

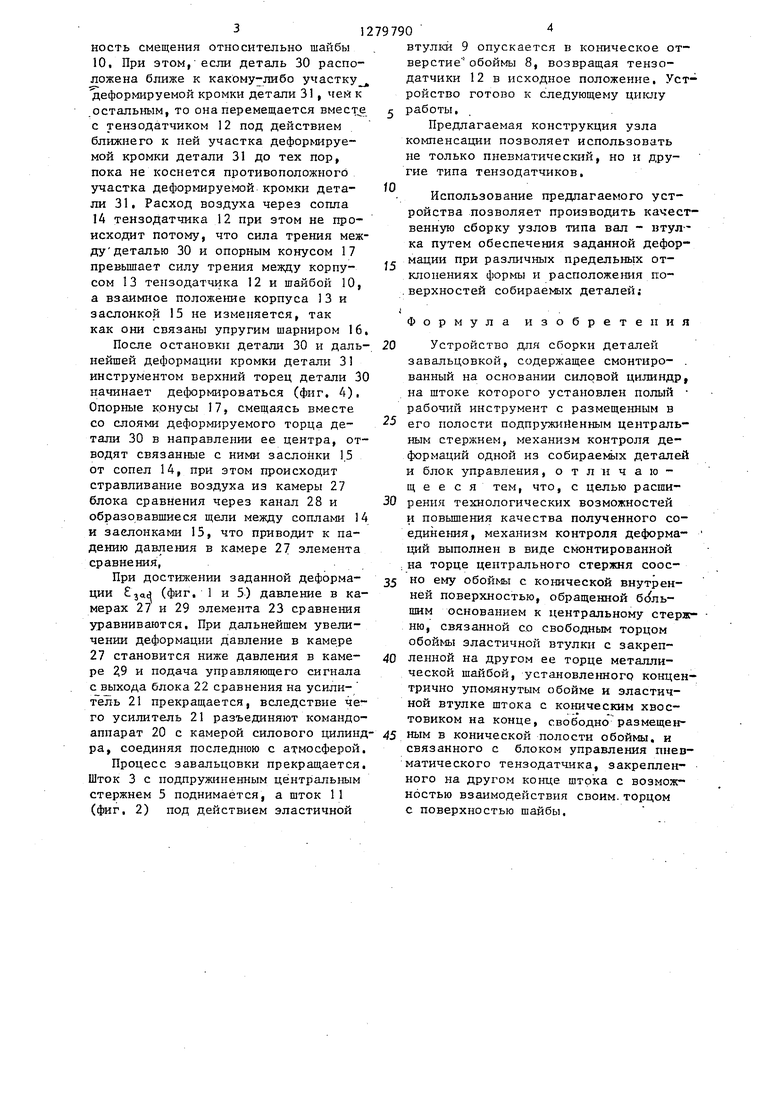

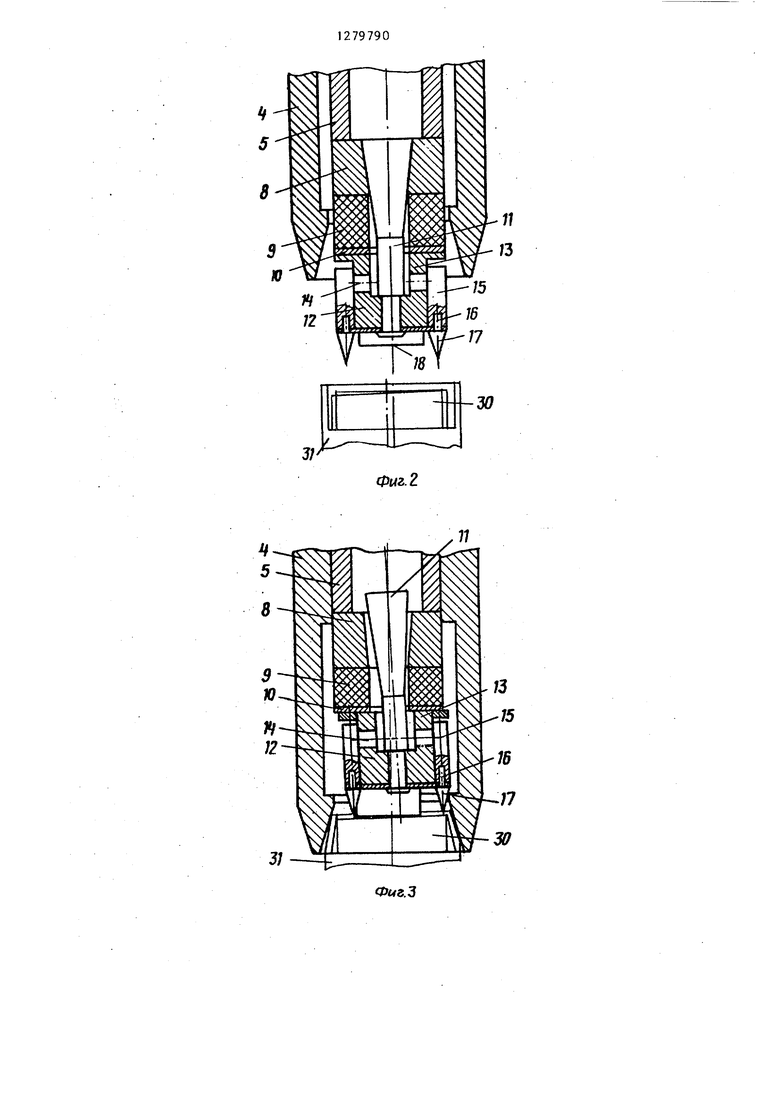

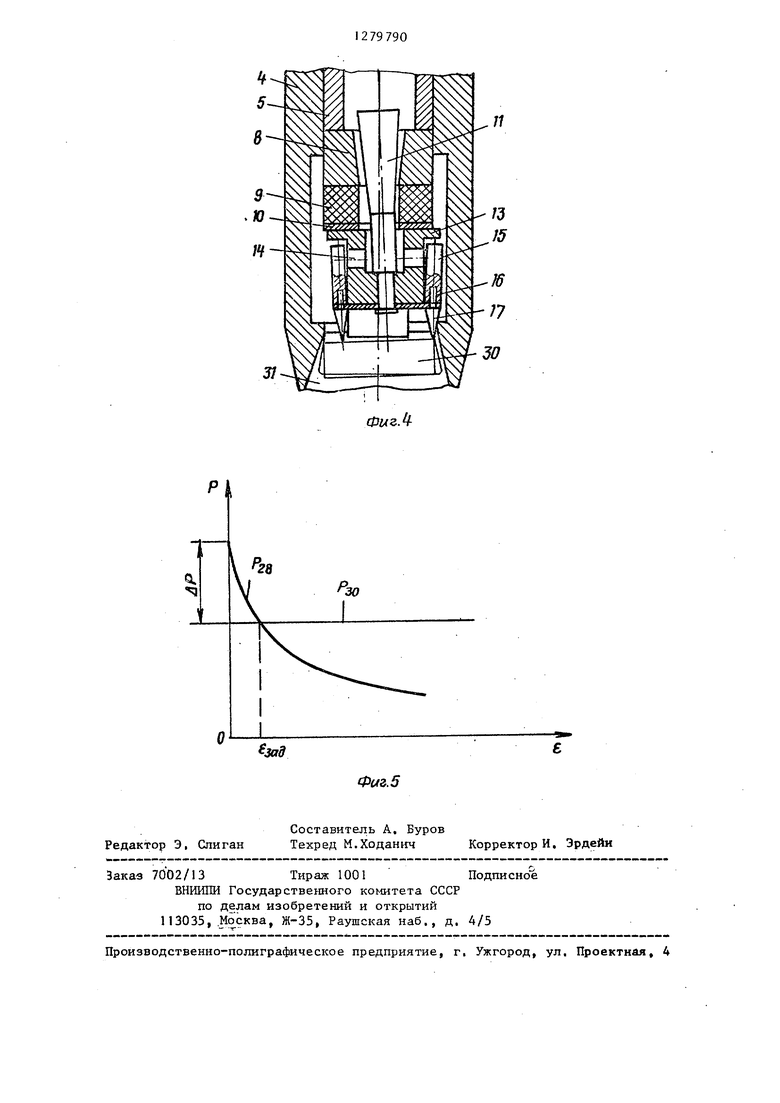

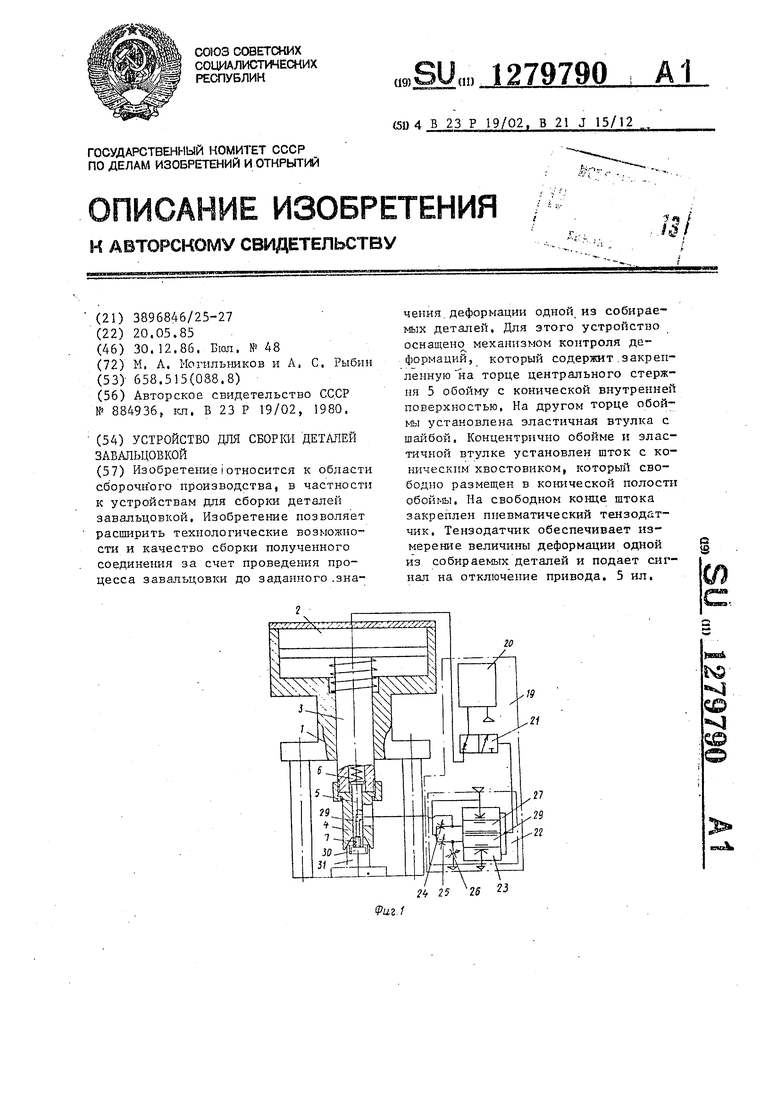

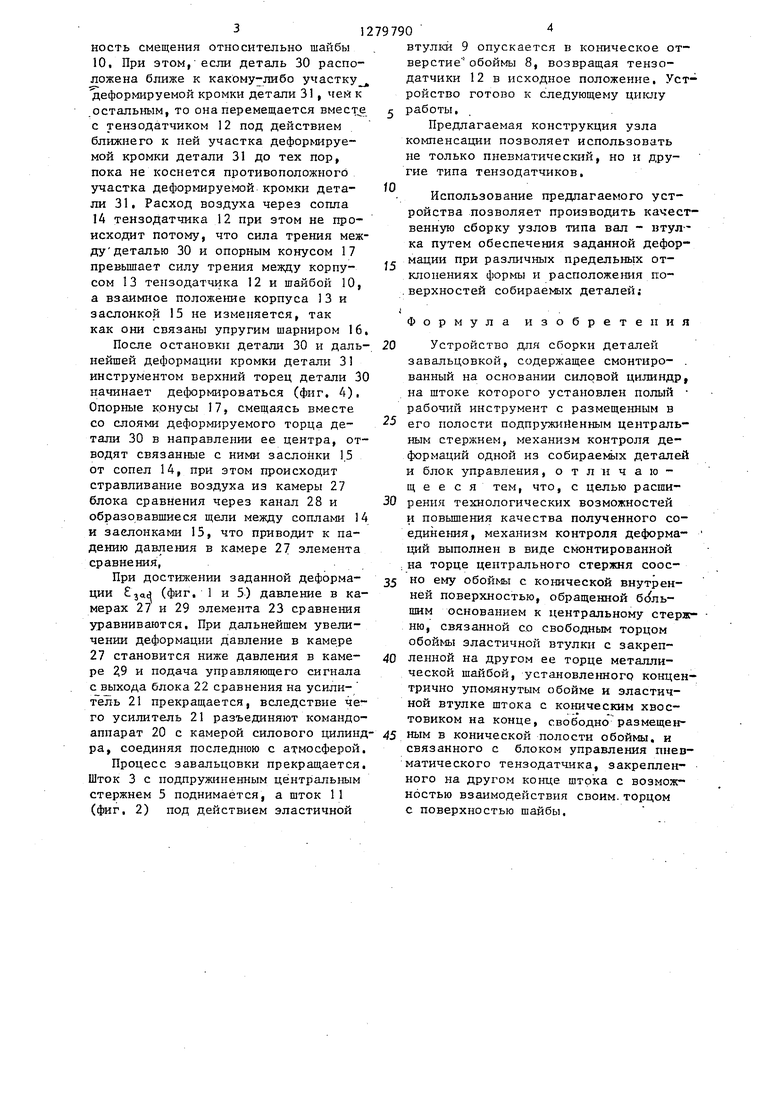

На фиг. 1 схематически изображено устройство, общий вид; на фиг, 2 - механизм контроля деформации в исходном положении; на фиг. 3 - то же, перед моментом завальцовки; на фиг. 4 то же, в момент завальцовки; на фиг, 5 - график зависимости давления в камерах элемента сравнения от деформации закрепляемой Детали,

Устройство содержит (фиг. 1) смонтированный на основании 1 силовой цилиндр 2, имеющий шток 3 с поломандоаппарата 20, усилителя 21 и блока 22 сравнения.

Командоаппарат, 20 соединен через усилитель 21 с рабочей полостью ци- 5 линдра 2. Управляющая камера усили- теля 2 соединена с выходом блока

22сравнения, состоящего из элемента

23сравнения и дросселей 24-26. Камера 27 злемента 23 сравнения со 0 единена через канал 28, выполненный в подпружиненном центральном стержне 5 с соплами 14 тензодатчика 12, а камера 29 через дроссель 26 - с атмосферой. Величина давлений в ка 5 мерах 27 и 29 определяется настройкой дросселей 24 - 26,

Устройство работает следующим образом.

20 Перед началом работы с помощью дросселей 25 - 26 устанавливается первоначальный перепад давлений UP в камерах 27 и 29 элемента 23 сравнения (фиг. 1 и 5) в зависимости

25 от заданной деформации j . На рабочей позиции устанавливаются собираемые детали 30 и 31. В исходном положении шток 3 поднят. Заслонки 15 (фиг, 2) за счет упругого шарнистью. На торце штока 3 закреплен по- 30 ра 16 поджаты к корпусу 13 тензодатчика 12 и закрывают сопла 14. При этом (фиг. 1 и 5) давление в камере 27 элемента 23 сравнения превьщ ает давление в камере 29, и с выхода

лый рабочий инструмент 4, в полости которого размещен центральный стержень 5, подпружиненный в осевом направлении пружиной 6.

В нижней части центрального - стержня 5 размещен механизм контроля деформаций 7, выполненный в виде смонтированной на торце центрального стержня обоймы 8 с конической внутренней поверхностью. На свободном торце обоймы 8 установлена эластичная втулка 9 с закрепленной на ее свободном торце шайбой 10. Б коническом отверстии обоймы 8 свободно размещен шток 1 с коническим хвостовиком на конце. На другом конце штока Г1 закреплен пневматический тензодатчик 12, состоящий из корпуса 13 с соплами 14, заслонок 15, связанных через упругий шарнир 16 с опорными конусами 17. Корпус 1 3 тензодатчика усилием сжатия эластичной втулки 9 поджат к шайбе 10, Опорные

50 тичную втулку 9 на величину выступа- ния опорных конусов за торец 18 и устанавливается на деталь 30, Шток 11 при этом поднимается,из конического отверстия обоймы 8, давая возкорпусы 17 тензодатчика выступают за 55 можность эластичной втулке 9 несим- торец 18 центрального стержня 5, метрично деформироваться, вследствие

чего и другой опорный конус 17 устанавливается на деталь 30, а корпус ГЗ тензодатчика 12 получает возможУправление устройством осуществляется блоком 19 управления (фиг. 1), Блок 19 управления состоит из ко797902

мандоаппарата 20, усилителя 21 и блока 22 сравнения.

Командоаппарат, 20 соединен через усилитель 21 с рабочей полостью ци- 5 линдра 2. Управляющая камера усили- теля 2 соединена с выходом блока

22сравнения, состоящего из элемента

23сравнения и дросселей 24-26. Камера 27 злемента 23 сравнения со 0 единена через канал 28, выполненный в подпружиненном центральном стержне 5 с соплами 14 тензодатчика 12, а камера 29 через дроссель 26 - с атмосферой. Величина давлений в ка 5 мерах 27 и 29 определяется настройкой дросселей 24 - 26,

Устройство работает следующим образом.

20 Перед началом работы с помощью дросселей 25 - 26 устанавливается первоначальный перепад давлений UP в камерах 27 и 29 элемента 23 сравнения (фиг. 1 и 5) в зависимости

25 от заданной деформации j . На рабочей позиции устанавливаются собираемые детали 30 и 31. В исходном положении шток 3 поднят. Заслонки 15 (фиг, 2) за счет упругого шарниа 16 поджаты к корпусу 13 тензодатчика 12 и закрывают сопла 14. При этом (фиг. 1 и 5) давление в камере 27 элемента 23 сравнения превьщ ает давление в камере 29, и с выхода

блока 22 сравнения подается давление на усилитель 21, который соединяет командоаппарат 20 с рабочей полостью силового цилиндра 2. При вютючении командоаппарата 20 сжатый воздух

поступает через усилитель 21 в рабочую полость силового цилиндра 2, шток 3 опускается и, в случае, если деформируемая поверхность детали 30 неперпендикулярна оси центрального

стержня 5, то только один из опорных конусов 17 устанавливается на деформируемую поверхность детали 30, Подпружиненное центральное тело, продолжая движение В1ШЗ, сжимает эластичную втулку 9 на величину выступа- ния опорных конусов за торец 18 и устанавливается на деталь 30, Шток 11 при этом поднимается,из конического отверстия обоймы 8, давая возможность эластичной втулке 9 несим- метрично деформироваться, вследствие

ность смещения относительно шайбы 10, При этом, если деталь 30 расположена ближе к какому-либо участку, реформируемой кромки детали 31 , чей к остальным, то она перемещается вместе с тензодатчиком 12 под действием ближнего к ней участка деформируемой кромки детали 31 до тех пор, пока не коснется противоположного участка деформируемой кромки дета- ли 31. Расход воздуха через сопла 14 тензодатчика 12 при этом не происходит потому, что сила трения между деталью 30 и опорным конусом 17 превьшает силу трения между корпу- сом 13 тензодатчика 12 и шайбой 10, а взаимное положение корпуса 13 и заслонкой 15 не изменяется, так как они связаны упругим шарниром 16

После остановки детали 30 н дальнейшей деформации кромки детали 31 инструментом верхний торец детали 30 начинает деформироваться (фиг, А). Опорные конусы 17, смещаясь вместе со слоями деформируемого торца детали 30 в направлении ее центра, отводят связанные с ними заслонки 1.5 от сопел 14, при этом происходит стравливание воздуха из камеры 27 блока сравнения через канал 28 и образовавшиеся щели между соплами 14 и заслонками 15, что приводит к падению давления в камере 27 элемента сравнения,

При достижении заданной деформации Ejad (фиг, 1 и 5) давление в камерах 27 и 29 элемента 23 сравнения уравниваются. При дальнейшем увеличении деформации давление в камере 27 становится ниже давления в каме- ре 2.9 и подача управляющего сигнала с выхода блока 22 сравнения на усили- 21 прекращается, вследствие чего усилитель 21 разъединяют командо

35 но ему обоймы с конической внутренней поверхностью, обращенной шим основанием к центральному стержню, связанной со свободным торцом обоймы эластичной втулки с закрепленной на другом ее торце металлической шайбой, установлеьшого концен- трично упомянутым обойме и эластичной втулке штока с коническим хвостовиком на конце, своб одно размещенаппарат 20 с камерой силового цилинд-45 ным в конической полости обоймы, и ра, соединяя последнюю с атмосферой, связанного с блоком управления пневПроцесс завальцовки прекращается, матического тензодатчика, закреплен- Шток 3 с подпружиненным центральным ного на другом конце штока с возможстержнем 5 поднимается, а шток 11 (фиг, 2) под действием эластичной

втулки 9 опускается в коническое отверстие обоймы 8, возвращая тензо- датчики 12 в исходное положение. Устройство готово к следующему щпсиу работы.

Предлагаемая конструкция узла компенсации позволяет использовать не только пневматический, но и другие типа тензодатчиков,

Использование предлагаемого устройства позволяет производить качественную сборку узлов типа вал - втулка путем обеспечения заданной деформации при различных предельнь1х отклонениях формы и расположения по- .верхностей собираемых деталей;

1

Формула изобретения

Устройство для сборки деталей завальцовкой, содержащее смонтиро- . ванный на основании силовой цилиндр, на штоке которого установлен полый рабочий инструмент с размещенным в

его полости подпружийенным центральным стержнем, механизм контроля деформаций одной из собираемь1х деталей и блок управления, отличающееся тем, что, с целью расширения технологических возможностей и повьш1ения качества полученного соединения, механизм контроля деформа- ций выполнен в виде смонтированной на торце центрального стержня соосно ему обоймы с конической внутренней поверхностью, обращенной шим основанием к центральному стержню, связанной со свободным торцом обоймы эластичной втулки с закрепленной на другом ее торце металлической шайбой, установлеьшого концен- трично упомянутым обойме и эластичной втулке штока с коническим хвостовиком на конце, своб одно размещенным в конической полости обоймы, и связанного с блоком управления пневностью взаимодействия своим.торцом с поверхностью шайбы.

30

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЯТИЛИНЕЙНЫЙ ДВУХПОЗИЦИОННЫЙ ЗОЛОТНИКОВЫЙ ЭЛЕКТРОПНЕВМОРАСПРЕДЕЛИТЕЛЬ | 2008 |

|

RU2379556C1 |

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

| ЗАХВАТ ПРОМЫШЛЕННОГО РОБОТА | 2002 |

|

RU2228258C2 |

| РЕАКТИВНОЕ УСТРОЙСТВО ДЛЯ УСИЛИТЕЛЯ ТОРМОЗНОГО ПРИВОДА | 2002 |

|

RU2263594C2 |

| РОЛИК ПОРШНЯ ПРЕСС-ПОДБОРЩИКА | 1992 |

|

RU2063119C1 |

| Деформирующая прошивка | 1988 |

|

SU1620276A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ЭЛЕКТРОЛИТИЧЕСКИХ КОНДЕНСАТОРОВ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 1973 |

|

SU369640A1 |

| Сцинтилляционный детектор, способ его сборки и устройство для сборки сцинтилляционного детектора | 1991 |

|

SU1805410A1 |

| Штамп для холодной объемной штамповки | 1988 |

|

SU1579624A1 |

| ПНЕВМАТИЧЕСКИЙ КОНТРОЛЬНО-ДИАГНОСТИЧЕСКИЙ СТЕНД | 2014 |

|

RU2597630C2 |

Изобретениеiотносится к области сборочн ого производства, в частности к устройствам для сборки деталей завальцовкой. Изобретение позволяет расширить технологические возможности и качество сборки полученного соединения за счет проведения процесса завальцовки до заданного .значения, деформации одной из собираемых деталей. Для этого устройство оснащено механизмом контроля деформаций, который содержит.закрепленную на торце центрального стержня 5 с конической внутренней поверхностью. На другом торце обой- №1 установлена эластичная втулка с шайбой. Концентрично обойме и эластичной втулке установлен шток с коническим хвостовиком, который свободно размещен в конической полости обоймы. На свободном конце штока закреплен пневматический теизодат- чик. Тензодатчик обеспечивает измерение величины деформации одной из собираемых деталей и подает сигнал на отключение привода. 5 ил. X Ki) «ч г/ «ч «ak ; 25 26 гз

J/

Фиг.З

7f

Фиг.

Редактор Э, Спиган

Составитель А, Буров Техред М.Ходанич

Заказ 7002/13Тираж 1001Подписное

ВНИИПИ Государстве шого комитета СССР

по делам изобретений и открытий 113035, .Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг. 5

Корректор И, Эрдейи

| Устройство для монтажа прессовых соединений типа вал-втулка | 1980 |

|

SU884936A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-12-30—Публикация

1985-05-20—Подача