Ю

ф

Л

-« Изобретение относится к высокотемпературной термической обработке сталей и сплавов и.может быть реализовано при производстве сталей, содержащих в своей структуре избыточны карбиды. Известен способ обработки металлов давлением, предусматривающий нагрев слитков или заготовок в облас ти твердого раствора (у+карбиды) ниже температуры солидуса, преимущественно до 1140-1220 С 1. При такой обработке крупные избыточные карбиды, образующиеся при кристаллизации слитка вследствие лик нации углерода и легирующих элементов, сохраняются на всех этапах производства сталей и изделий из них,. что оказывает отрицательное влияние на технологическую пластичность и эксплуатационные свойства сталей. Повьшение температуры нагрева под прокатку для растворения ликвационных избыточных карбидов приводит к оплавлению границ зерен, перегреву и пережогу металла. Наиболее близким к предлагаемому по технической сущности и достигаемо му результату является способ термической обработки металла, включающий нагрев до температуры ниже средней температуры солидуса легкоплавких участков, выдержку, нагрев до средней температуры солидуса сплава, выдержку, подстуживание до уровня температуры первых ступеней деформации, деформацию 2. Способ направлен на обеспечение однородности и стабилизации структуры металла, однако он не обеспечивает технологической пластичности и вы соких эксплуатационных свойств изделий, изготовленных из этого металла. Цель изобретения - улучшение технологической пластичности сталей и повьшёние эксплуатационных свойств изделий из них за счет измельче-ния избыточных карбидов., Поставленная цель достигается тем что согласно способу термической обработки высоколегированных сталей, преимущественно среднеуглеродистых, включающему двухступенчатый нагрев до температуры солидуса легкоплавких участков, подстуживание .до темпе ратуры деформации и деформацию, деформацию ведут в. интервале температур: температура солидуса минус 40°С температура начала ввдёлёния избыточ 1 5 .2 ных карбидов плюс 20 С. Сущность способа состоит в следующем. Двухступенчатый нагрев слитков или .заготовки проводят в области в интервале между температурой растворения избыточных карбидов и средней температурой солидуса легкоплавких участков с последовательными вьщержками в течение 0,25-1,0 ч. Первую ступень осуществляют при температурах растворения избыточных карбидов. Одновременно при этих.температурах происходит диффузионное рассасывание легкоплавких участков, что позволяет реализовать вторую ступень нагрева. Выдержка на первой ступени в течение 0,25 ч достаточна для прогрева металла и растворения мелкодисперсных карбидов. Вторую ступень производят при температурах среднего солидуса. Выдержка при этих температурах в течение 1,0 ч достаточна для полного растворения избыточных карбидов, выравнивания химической и структурной неоднородности по сечению слитка или заготовки, предотвращает оплавление легкоплавких участков, в ре зультате чего получают однородный -у твердый раствор. Вьщержка более 1,0 ч нежелательна, так как наиболее эффективное вьфавнивание химсостава при средних температурах солидуса происходит в начальный период нагрева. Нагрев вьше средней температуры солидуса приводит к явлению перегрева и оплавлению металла. Деформацию (прокатку) осуществляют после подстуживания в интервале температур (Тс-40°С)-(), . где TC - температура солидуса, Т - температура вьщеления избыточных карбидов, В указанном интервале достигается высокая технологическая пластичность и подавляется выделение крупных избыточных карбидов. Деформация при температурах выше этого интервала приводит к пртере пластичности при дефор мации, образованию рванин и трещин, ниже интервала - к появлению крупных избыточных карбидов с максимальным размером 25 мкм. Предлагаемый интервал деформаций отличается от традиционно принятого в производстве, когда первые ступени деформации осуществляют при температурах 116(511SO C, соответствующих вьщелению избыточных карбидов.

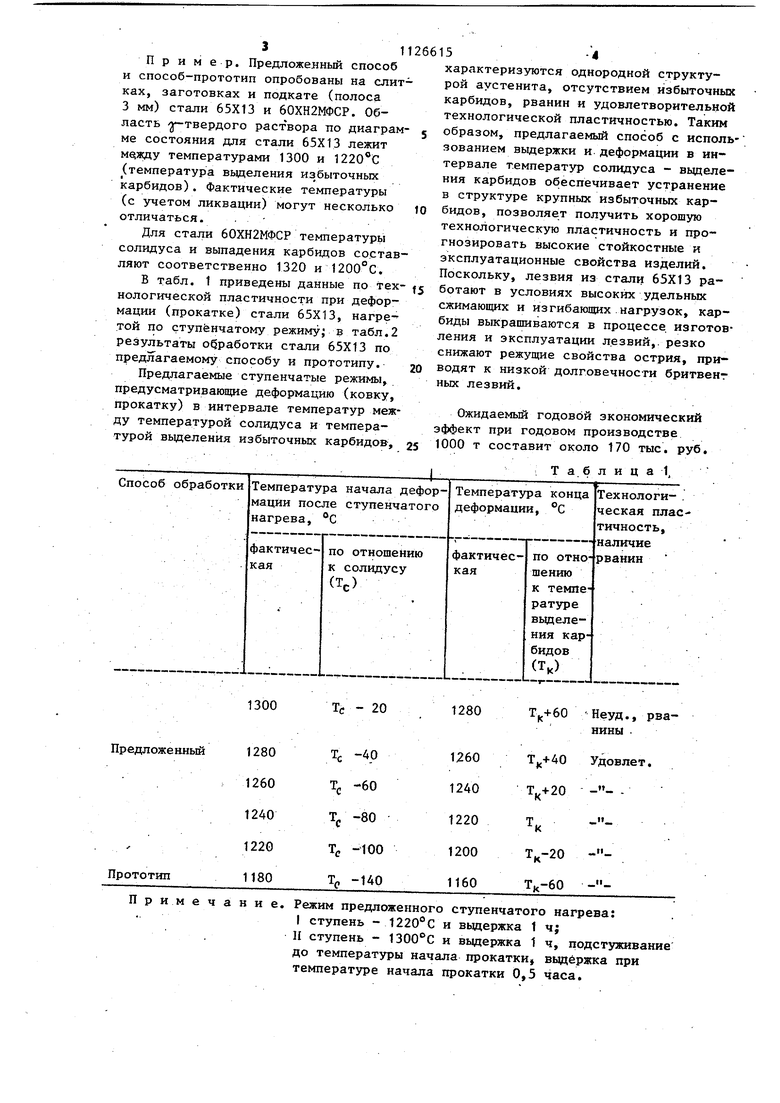

П р и м ер. Предложенный способ и способ-прототип опробованы на слитках, заготовках и подкате (полоса 3 мм) стали 65X13 и 60ХН2МФСР. Область -j-твердого раствора по диаграмме состояния для стали 65X13 лежит температурами 1300 и (температура вьщеления избыточных карбидов). Фактические температуры (с учетом ликвации) могут несколько отличаться. .

Для стали 60ХН2МФСР температуры солидуса и выпадения карбидов составляют соответственно 1320 и 1200°С.

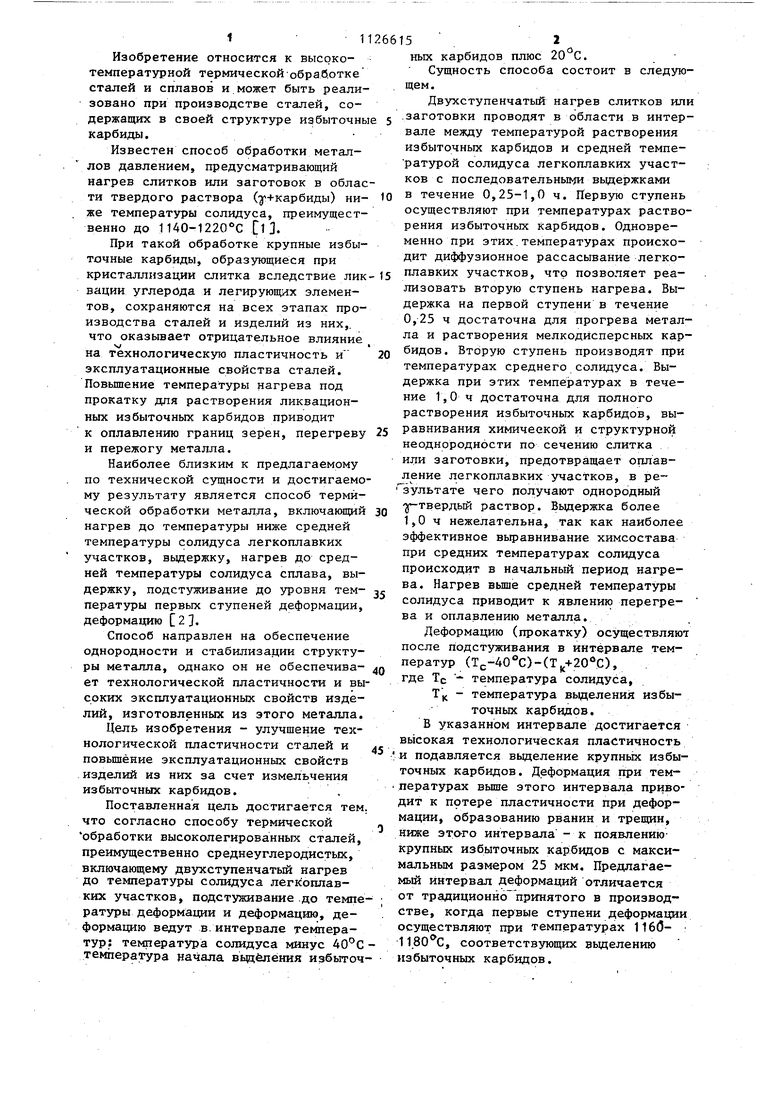

В табл. 1 приведены данные по технологической пластичности при деформации (прокатке) стали 65X13, нагре-той по ступенчатому режиму; в табл.2 результаты обработки стали 65X13 по предлагаемому способу и прототипу.

Предлагаемые ступенчатые режимы, предусматривающие деформацию (ковку, прокатку) в интервале температур между температурой солидуса и температурой выделения избыточных карбидов,

характеризуются однородной структурой аустенита, отсутствием избыточных карбидов, рванин и удовлетворительной технологической пластичностью. Таким образом, предлагаемый способ с использованием вьщержки и деформации в интервале температур солидуса - вьщеления карбидов обеспечивает устранение в структуре крупных избыточных карбидов, позволяет получить хорошую технологическую пластичность и прогнозировать высокие стойкостные и эксплуатационные свойства изделий. Поскольку, лезвия из стали 65X13 работают в условиях высоких удельных сжимающих и изгибающих.нагрузок, карбиды выкрашиваются в процессе изготовления и эксплуатации лезвий,, резко снижают режущие свойства острия, приводят к низкой долговечности бритвенг ных лезвий.

Ожидаемый годовой экономический эффект при годовом производстве 1000 т составит около 170 тыс. руб.

,Т а б л и ц а 1,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки высоколегированных сталей | 1985 |

|

SU1280027A1 |

| Способ производства широких толстых листов из нержавеющих сталей | 2017 |

|

RU2660504C1 |

| Способ производства горячекатаных плит из непрерывно-литых заготовок коррозионностойких сталей аустенитного класса | 2016 |

|

RU2650651C1 |

| Способ производства горячекатаного сортового проката для изготовления крупногабаритных подшипников | 2024 |

|

RU2836665C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ КОРРОЗИОННОСТОЙКОЙ СТАЛИ | 2009 |

|

RU2395591C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕЛОГО ДЕФОРМИРУЕМОГО ЧУГУНА | 1990 |

|

RU2041267C1 |

| Способ производства проката | 1983 |

|

SU1132547A1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ИЗ НИЗКОПЛАСТИЧНОЙ СТАЛИ С СОДЕРЖАНИЕМ БОРА 1,3-1,8% | 2006 |

|

RU2334571C2 |

| "СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ РАЗМЕРОМ 290Х12 ММ НА ТПУ 8-16" ПИЛИГРИМОВЫМИ СТАНАМИ ИЗ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НИЗКОПЛАСТИЧНЫХ СТАЛЕЙ МАРОК 04Х14Т3Р1Ф-Ш И 04Х14Т5Р2Ф-Ш С СОДЕРЖАНИЕМ БОРА ОТ 1, 3 ДО 3, 5% ДЛЯ ИЗГОТОВЛЕНИЯ ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 257+2, 0/-3, 0Х6+2, 0/-1, ОХ4300+80/-30 ММ ДЛЯ УПЛОТНЕННОГО ХРАНЕНИЯ В БАССЕЙНАХ ВЫДЕРЖКИ АЭС И ТРАНСПОРТИРОВКИ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА" | 2012 |

|

RU2511199C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОЛЬГИ ТВЕРДЫХ ПРИПОЕВ АЛЮМИНИЕВЫХ ЭВТЕКТИЧЕСКИХ СПЛАВОВ | 2014 |

|

RU2559619C1 |

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ, преимущественно средиеуглеродистых, включающий двухступенчатый нагрев до тем пературы солидуса легкоплавких участков, подстуживание до темпер атуры деформации и деформацию о т л и ч а ю щ и А с я тем, что, с целью Улучшения технолопсческой пластичности сталей и повышения эксплуатационных свойств изделий из Мих за счет измельчения избыточных карбидов, деформацию ведут в интервале температур; температура солидуса минус - температура начала вы- деления избыточных карбидов плюс .

Примечание. Режим предложенного ступенчатого нагрева: I ступень - и вьадержка 1 ч; П ступень - и выдержка 1 ч, подстуживание до температуры начала прокатки вьщёржка при температуре начала прокатки 0,5 часа. Способ- 1180 1 прототип Предложен- 1220 1 ный способ 1220 1 .. Примечани

Таблица 2 1280 1 1160 0,5 1160 Удовлет. 21 6,0 1300 1 1240 0,5 1240 Удовлет. Не обнаружено 12800,51260; 0,5 1260 ...,.. е. Для стали 60ХН2МФСР температуры солидуса и выделения карбидов составляют соответственно 1320 и 1200 С. (нет рванин)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дзугутов М.Я | |||

| Пластическая деформация высоколегированных сталей и сплавов | |||

| М./ Металлургия, 1977/ с | |||

| Способ получения борнеола из пихтового или т.п. масел | 1921 |

|

SU114A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР №223118, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-11-30—Публикация

1982-04-29—Подача