Изобретение относится к литейному производству, в частности к сос- тайу суспензии и способу изготовлениг из нее керамических форм и стержней по постоянным моделям,

Цель изобретения - повышение прочности и газопроницаемости керамических форм и стержней до и после прокаливания.

Согласно изобретению керамическая суспензия в качестве технологической добавки содержит перекись ла урила в виде 10%-ного ацетонового раствора. Суспензия состоит из гид- ройизованного раствора этилсилкката, гелеобразователя и огнеупорного наполнителя .

Сущность предлагаемого способа состоит в том, что керамические формы или стержни, полученные из суспензии известньм способом, после отвер- ядения подвергают тепловой обработке заключакицейся в нагреве их до температур 50-75 С и вьщержке в этом интервале температур в течение 50- 70 мин. Для преимущественного повышения газопроницаемости керамических форм юш стержней, изготовпенньж из предлагаемой суспензии, их после от- до резиноподобного состояния и протяжки модели нагревают до 80-100 С с ввдержкой э этом интервале температур в течение 45-60 мин. Для одновременного повышения и прочности, и газопроницаемости формы или стержни после отверядекия подверга- R)T ступенчатой тепловой обработке с вьщержкой 15-20 мин в интервале температур SO-ys c дальнейшим нагревом и вьщержкой 40-50 мин в интераале температур 80-100 С.

Перекись лаурила имеет с. щую структурную формулу

с

CHslCHiho-CO-O-Jg

илиоО

ВЯ

НзС-(СН2)1о-С 0-0 С-ЧСН2 о-Ш|

Предельная растворимость - 10 г перекиси лаурила в 100 г ацетона., Перекись применяют в качестве ини- цнатора полимеризации каучуков как отдельно, так и в комбинаюш с ускорителями - третичными аминами. Пере кясь стабильна при комнатной температуре, однако пря нагреве выше 45 С наблюдается быстрое ее разложение, .

а если температура достигает , 10 разложение происходит бурно с выделением углекислого газа. Перекись лаурила представляет собой белый порошок, плавящийся при 45 С,

Перекись лаурила относится к пе- рекисным производным одноосновных кислот (перекиси ацилов):

О

Rr R2с-о

о

0

5

0

разрьгое связей С-С получением радикалов R и R° и СО.

Перекиси ацилов распадаются сна- чала по перекисному мосту с образь- ваниём двух ацилатных радикалов, которые очень активны;

У о

ЯгС-0° U

ЗтБрой этап разложения .перекисей аидалов состоит в с

Ацетоновый раствор перекиси лаурила нейтрален /р-Н 7/, поэтому он не оказывает влияния на живучесть связующего раствора. Применение перекиси лаурнла в виде ацетонового раствора обуславливается необходимостью равномерного ее распределения по объему суспензии. Раствор перекиси лаурила вводится до введения гелеобразователя. После введения гелеоб- раэователя формы или стержни отверж- даются до резикоподобного состояния, эсвобоадаются от модельной оснастки я помещаются в награвательную печь для окончательного отверждения и структурирования связующего, осущест апяемого при температуре, необходимой для разложения перекисного соеци- нения.

Известно что во время гидролиза . этйлсиликата нередко происходит циклизация продуктов гидролиза. Появление в полимерной сетке дефектов, вызванных возникновением неэффективных цепей, связанных с узлами сетки только одним концом или замкнутых в вкдй циклов-петель, резко снижает црочностиые свойства попиконденсата. Рост циклических полимеров зсзножен 5 только при paspbro e колыШ с обра- эоганиен связи Si-O-Si шщ вследствие окисления этоксильных групп, При- | еяение перекисного катализатора наO

31256845

ряду с амннным или щелочным способствует формированию плотной бездефектной структуры связующего, придающей форме высокую-прочность,Улучшение физико-механических характерис- 5 тик керамики до и после прокаливания объясняется тем, что при отверждении ее в присутствии перекиси лаурила происходит окисление боковых органических радикалов (этоксигрупп) и об- О разование поперечных связей в полимере при использовании даже неполностью гидролизованного этилсиликата, а также вследствие раскрытия неэффективных цикло в, не участвующих в об- 5 разовании пространственной трехмерной структуры связующего, высокоактивными перекисными радикалами. В результате наиболее полно используются связующие способности кремний- 20 органического полимера (этилсиликата).

В случае применения керамических форм для получения отливок большей массы, а также при использовании тонких или пустотелых стержней, це- 25 лвсообразно максимальное повышение прочности керамики. Кроме того, повышенная прочность керамики при изготовлении керамических форм по пдсто- янным моделям способствует максималь-ЗО ному уменьшению толщины керамического облицовочного слоя, что сокращает асход суспензии и несколько сншсает требования к газопроницаемости..Для обеспечения повышенной прочности на- ,, грев форм после отверладения суспензии необходимо вести до 50-75 С и выдерживать при этих температурах в течение 50-70 мин. При этом достигается полное протекание первог о этапа разложения перекиси лаурила и частичное разложение ее по второму этапу. Это способствует созданию керамических слоев высокой прочности. В дальнейшем при прокаливании форм вьще- ление СО из перекиси лаурила происходит через микротрещины керамического слоя и не снижает его прочностных показателей. ...

При заливке керамических форм SO ипящей сталью при наличии в отливке оииих сечений, а также при использовании массивных кера;мических форм с толстой облицовкой, целесообразно получать керамические слои повышен- 55 ной газопроницаемоети. Для обеспечения этого показателя нагрев форм после отверждения ведут до 80-100 С

45

и в ке пе ло эт во пр не по мо пе эт жа ют 50 вы пр ла ак ра ме да 80 ло ем мо ти но пок сво

зии

.ваю тво чес пер шив лы, и-п ный лен рож МРТ ли сод Пос пен 40% на рем тов сус ли гре пре

5 О 520

25 ЗО,,

O 5

5

и выдерживают при этих температурах . в течение 45-60 мин. При гтрогрспе керамических форм до указанр)ыу. температур происходит интенсньпюе разложение перекиси лаурила по 1 и 2 этапам одновременно. Процесс сопровождается резким повышением газопроницаемости форм и cтepжF eй при некотором снижении их прочности. Для обеспечения одновременного повышения прочности и газопроницаемости отвержденные формы нагревают в печи до 50-75 С, выдерживают при этой температуре 15-20 мин, продолжают нагрев до 80-100°С и выдерживают в этом интервале температур 40- 50 мин, В течение непродолжительной выдержки при температурах 50-75 С происходит разложение перекиси лаурила по первому этапу с вьщелением активных перекисных радикалов, с образованием поперечных связей в полимере и упрочнением керамики. При дальнейшем нагреве и вьщержке при 80-100°С наступает второй этап разложения перекиси лаурила с выделением СО2 и повышением газопроницаемости керамики. Показатели прочности ее при этом снижаются незначительно и остаются выше соответствующих показателей физико-механических свойств прототипа.

Технология приготовления суспензии.

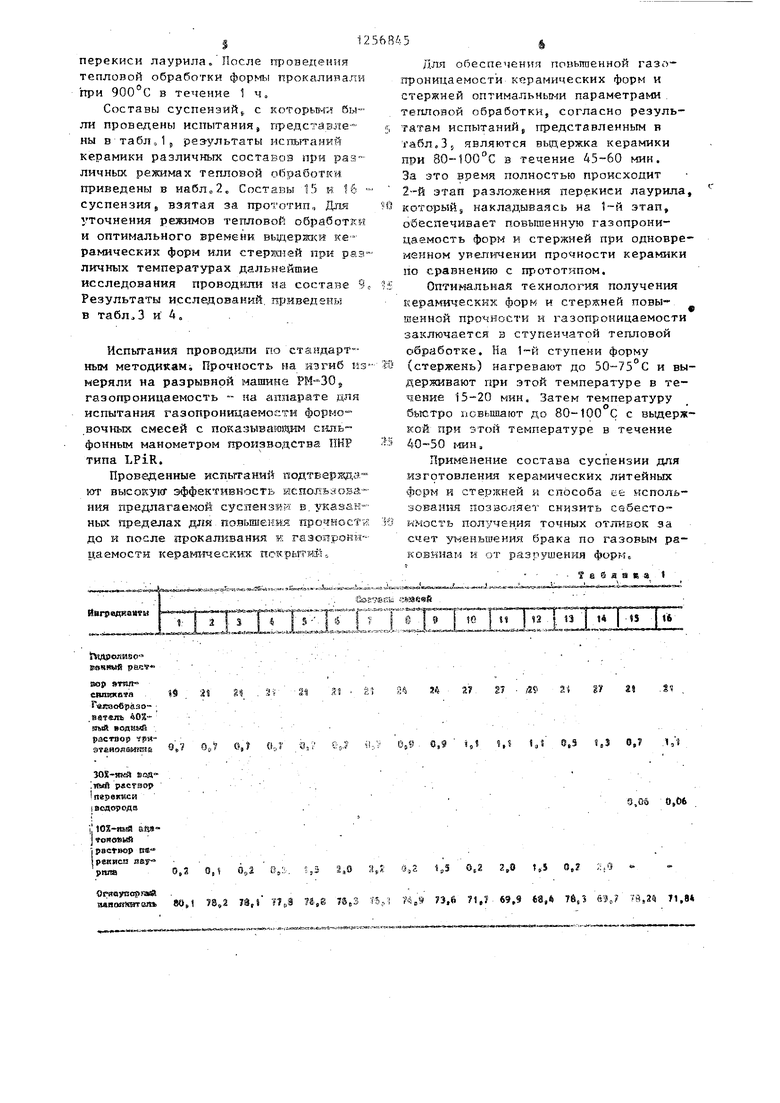

В емкость лопастной мешалки вли- .вают Связующее - гидролизованный раствор этилсиликата (ГРЭ) и технологическую добавку - ацетоновый раствор перекиси лаурила. Далее при перемб-. шивании вводят огнеупорные материалы, например кварцевый песок 1 К02А. и-пылевидный кварц ПК-2 непрокаленный в отношении 1:2. Для П;риготов- ления связующего использовали запорожский этилсиликат марки 32 по МРТУ 6-02-415-67. Гидролиз проводили однофазным способом, условное содержание SiOj в связующем 16%. После введения всех компонентов суспензии добавляли гелеобразователь - 40%-ный водный раствор триэтанолами- на (ТУ 6-09-2442-72), суспензию перемешивали 30 с и выливали в приго- товленную оснастку. Через 1-2 мин суспензия отверждается. Формы удаля™ ли на оснасткй и устанавливали в нагревательную печь при температуре, превьавакщей температуру разложения

перекиси лаурила/После пт)оведеиия тепловой обработки формы прокаливали при 900°С в течение 1 ч.

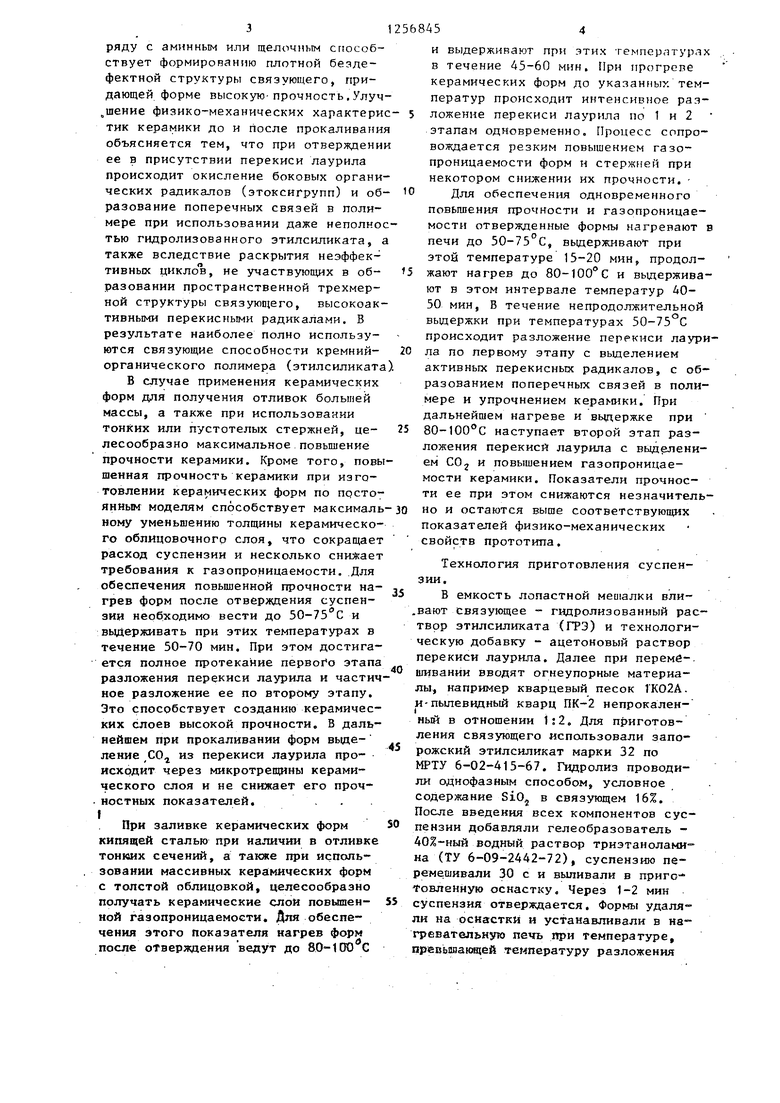

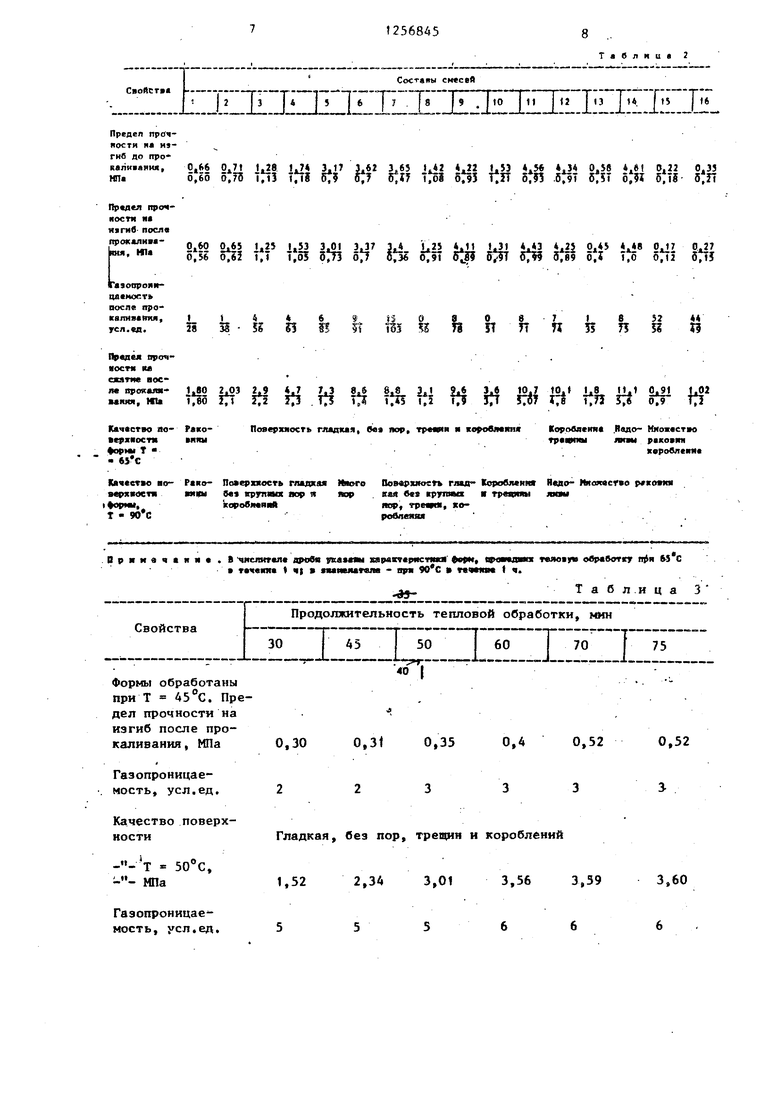

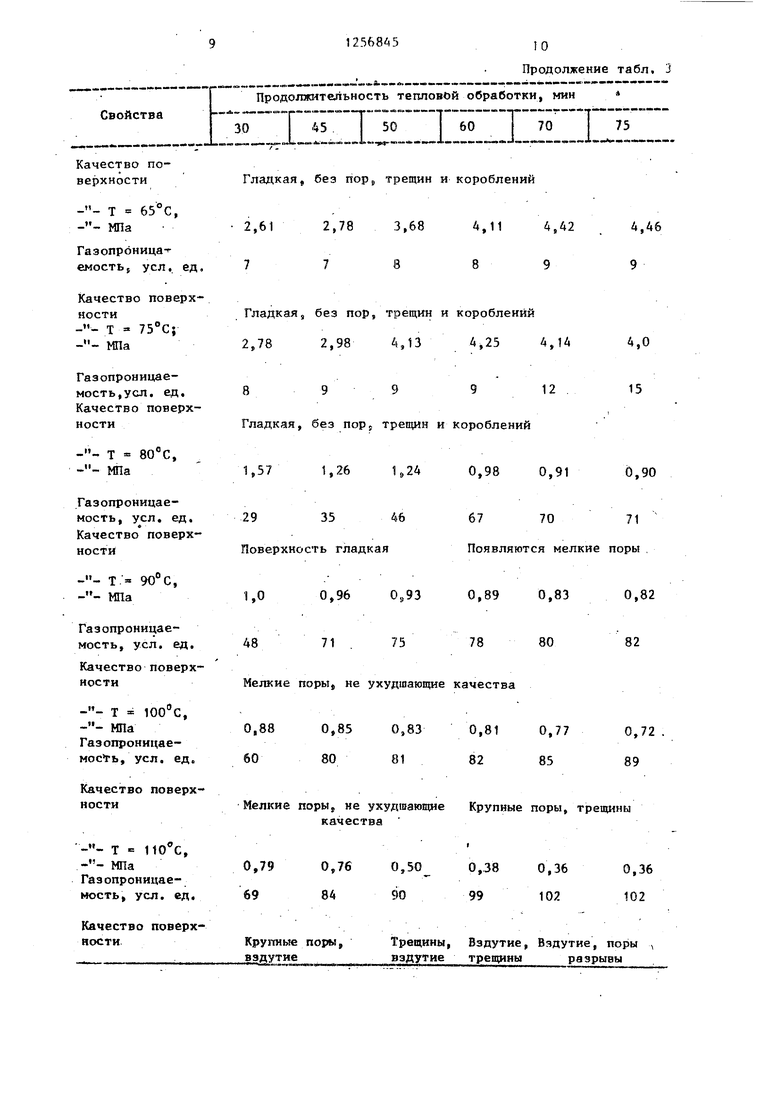

Составы суспензийS, с которьсч-л были проведены испытания, гфедставле-- ны в табл,, рез-ультаты испьттанкй керамики различных составов при различных режимах тепловой обработки приведены в иабл,2„ Составы 15 и 16 - суспензия, взятая за прототип,, Для уточнения режимов тепловой обработки и оптимального времени вьщержкя ке рамических форм или стерхшей при различных температурах дальнейшие исследования проводили на составе 9е Результаты исследований, п1: иведены в и А.

Испытания проводшш по стандартным мeтcдикaмi Прочность на изгиб измеряли на разрывной машине газопроницаемость на аппарате гцля испытания газопроницаемости формовочных смесей с показывающим сл-шь- фонным манометром производства ПНР типа LPiR.

Проведенные испытаний подтверждают высокукг эффективность использования предлагаемой суспензии в, указан- нык пределах для повышенач прочности до и после прокаливания в; газопрони-- раемости керамических 11екрьггШ ь,

Для обеспечения повыгаенной газо- :гфоншдаемости к рамических форм и стержней оптимальньми параметрами . тепловой обработки, согласно резуль- татам испытанийJ представленным в являются вьдержка керамики при 80-100 С в течение 45-60 мин. За это время полностью происходит 2--Й этап разложения перекиси лаурила, которыЙ5 накладываюсь на этап, обеспечивает повьгленную газопроницаемость форм и стержней при одновременном увеличении прочности керамики по сравнению с пр ототипом. Оптимальная технология получения керамических форм и стержней повы- шейной прочности и газопроницаемости заключается з ступенчатой тепловой обработке. На ступени форму (стержень) нагревают до 50-75 С и выдерживают при этой температуре в течение 15-20 мин. Затем температуру бьютро повышают до 80-100 С с выдержкой при этой температуре в течение 40-50 мин.

Применение состава суспензии для изготовления керамических литейных форм и стержней я способа ее использования позволяет снизить сабесто- имосгь получения точных отливок за счет ут еньшения брака по газовым раковинам я от разрушения формс

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамических форм и стержней по постоянным моделям | 2021 |

|

RU2760029C1 |

| Способ изготовления керамических форм и стержней по постоянным моделям | 2020 |

|

RU2748251C1 |

| Способ изготовления керамических форм по постоянным моделям и суспензия для изготовления керамических форм по постоянным моделям | 1982 |

|

SU1097433A1 |

| Смесь для изготовления литейных форм и стержней | 1980 |

|

SU944726A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ ПО ПОСТОЯННЫМ МОДЕЛЯМ | 1999 |

|

RU2157292C1 |

| Смесь для получения керамических форм и стержней | 1983 |

|

SU1192899A1 |

| Смесь для изготовления литейных керамических форм и стержней | 1984 |

|

SU1163959A1 |

| Связующее для керамической суспензии | 1980 |

|

SU876255A1 |

| Связующее для керамической суспензии | 1982 |

|

SU1135522A1 |

| Способ изготовления керамическихлиТЕйНыХ фОРМ и СТЕРжНЕй | 1979 |

|

SU833365A1 |

1. Суспензия для керамических форм и стержней по постоянным модет лям, включающая огнеупорный наполнитель йа основе кремнезема, гидроли- эованный раствор этилсиликата-, геле- образователь и перекисное соединение, отличающаяся тем, что, с целью повышения прочности и газопроницаемости кераьтческнх форм и стержней до и после прокаливания, суспеи- зия в качестве перекиснрго соединения содержит 10%-ный ацетоновый раствор перекиси лаурила при следукяцем соотношении компонентов, мас.%: Гидролизованный раствор этилсиликата21-27 Гелеобразователь 0,7-1,1 10%-ньш раствор перекиси лаурила 0,2-2,0 Огнеупорный наполнитель на основе кремнеземаОстальное 2.Способ изготовления керамических форм и стержней по постоянным моделям, включающий приготовление керамической суспензии, заливку ее в модельную оснастку, отверждение, извлечение полученных форм и стержней из оснастки и их нагрев, отличающийся тем, что, с целью повьшения прочности и газопроницаемости форм и стержней, нагрев осуществляют при 50-100 С с выдержкой в этом интервале температур 45- . 70 1ин или нагрев осуществляют сту- пенчато с выдержкой в течение 15- 20 мин при 50-75 с с дальнейшим на-. гревом и выдеряосой в течение 45- 50 мни при ЗО-ЮО С. 3.Способ поп,2, отличаю- щ и и с я тем, что, с целью повышения прочности форм и стержней,- нагрев осуществляют при 50-75 с с выдержкой в этом интервале температур в течение 50-70 мин. 4.Способ по п.2, отличающийся тем, что, с целью повышения гвэопромицаемости форм и стер- хаей, йагрев осуществляют при 80- 100 С с Швщёржкой в этом интервале тейлерачтф в течение 45-60 мин. i (Л Is9 СП О5 00 4 сл

2S еОИ М 7$И ..З И.е S,3 П, У4„9 Э.6 1,J.69,9 6a,i 76.1 Й1„ з,2« 11.8

8,06 0,С6

Сяойст

.....i-Предел прочности ж нагие до про- , КПа

Предел прочное тя я Я1гив- посла прокалим- LoM, HIa

|.7« 3.17 J.6Z 3.65 4.J2 «.53 4.56 4,34 0.58 4.в( 0.22 0.35 о,7Ъ Tj5 Ъ,и .Bt

1j,25 1.53 3.01 3.37 3.4 V.25 4. It 4.43 4.25 0.45 4.48 0.17 0.27

0,56 0,6 Т,Т Т,о5 5,ТЗ 0,1 5,36 о,$Т 5дГ 57в9 5,1 Т;о оТТ бТТ

raioapoHii- цаамост после про- квлмяайяя, гсл.сд.

Предел ароч мостя йл ocinw после чроялзт- пяя, МПа

Качество ао- ермостя орныТ - - бЗ С

Кйчеетво во- вершметя

1)44

28 3i 55 55

69iS О

f |-f Ш

о87tв52

П Л Я 5 П 1

JI

т

i7S6 ITT 272 573 .о T7t ТТЛ I.I M О Го7Гв 1,П 57 0,9 О

Рако- Поверхность гладкая, Ое пор, Ц)И11Н я ко овяеяияКоровяеня .Надо- Множество

яямтреяияы ЛИВЫ раковян

кероблеяяе

Рано- Поерпость гладкая Itaoro DoB«pn( глад- КоровлеипгЯ«до- Няояесгво р#ковя

вякм 9е крупма пор я яоо вая Acs крулпа трецяяыяявн ксфобяеяяй жф, треерм, хе ровлеявя. .

Прямвчаняе . В чяелятеле дрова «каамм вараперястяая Фе, сдхдвядва геяовув обработку К С в течеяяе I ч| muMuuvafn - оря « ч.

Формы обработаны при Т А5°С. Предел прочности на изгиб после прокаливания , МПа

Газопроницаемость, усл.ед.

Качество поверхности

50°С, МПа

Газопроницае мость, усл.ед.

40 (

0,300,,350,40,520,52

223333

Гладкая,без пор,трещин и короблений

1,522,343,013,563,593,60

555666

Таблиц 2

Соствяы скссей

о87tв52

П Л Я 5 П 1

-4 Таблица 3

40 (

12568А5

10 Продолжение табл. 3

| Карножицкий В | |||

| Органические перекиси М.: Иностранная литература, 1961, с | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Суспензия для получения керамических форм | 1972 |

|

SU441088A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Иванов В.Н., Зарецкая Г.М | |||

| Литье в керамические формы по постоянным моделям | |||

| М.: Машиностроение, 1975, с | |||

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-09-15—Публикация

1985-04-02—Подача