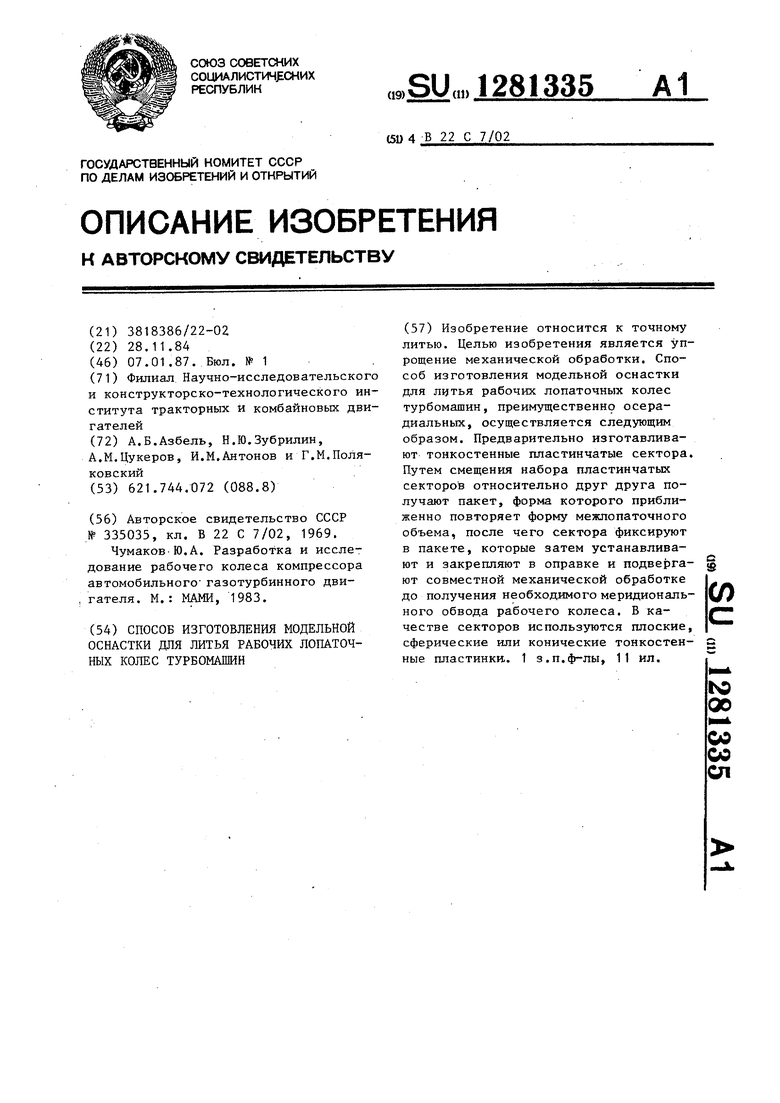

Изобретение относится к точному литыо, преимущественно литьго рабочих колес ту рбомашин, 5-гмеющих лопатки со сложной пространственной поверх юстью,

fO

15

25

Цель изобретения - упрощение механической обработки.

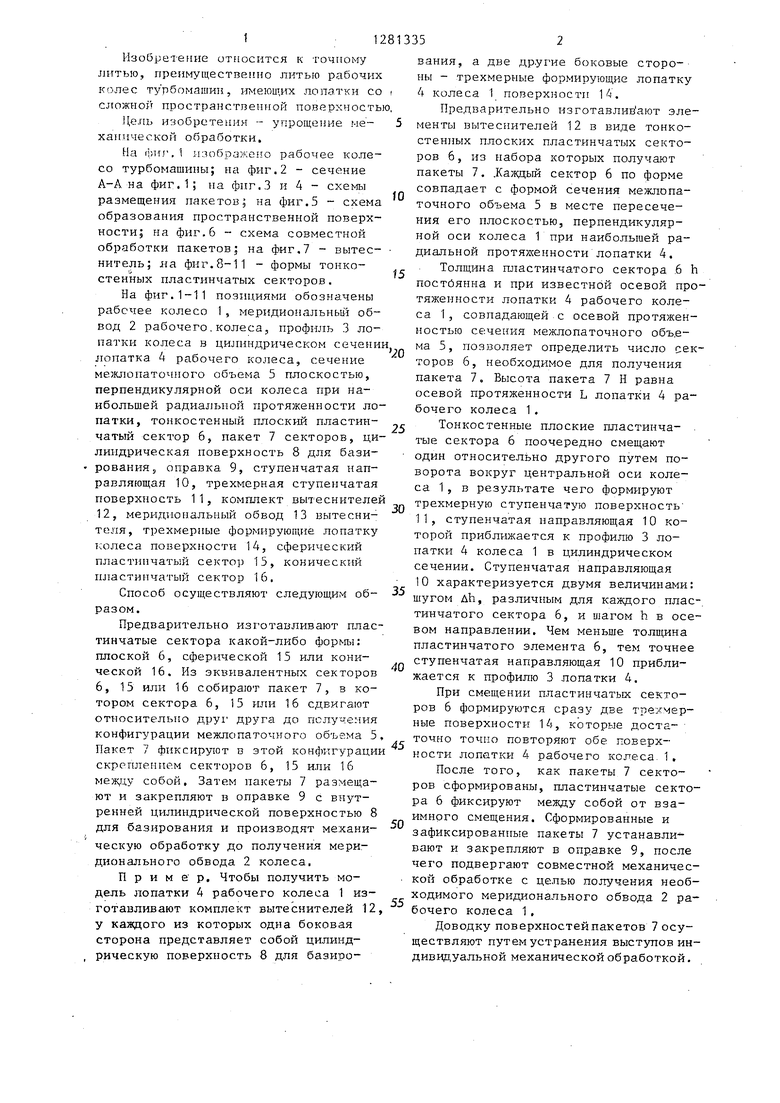

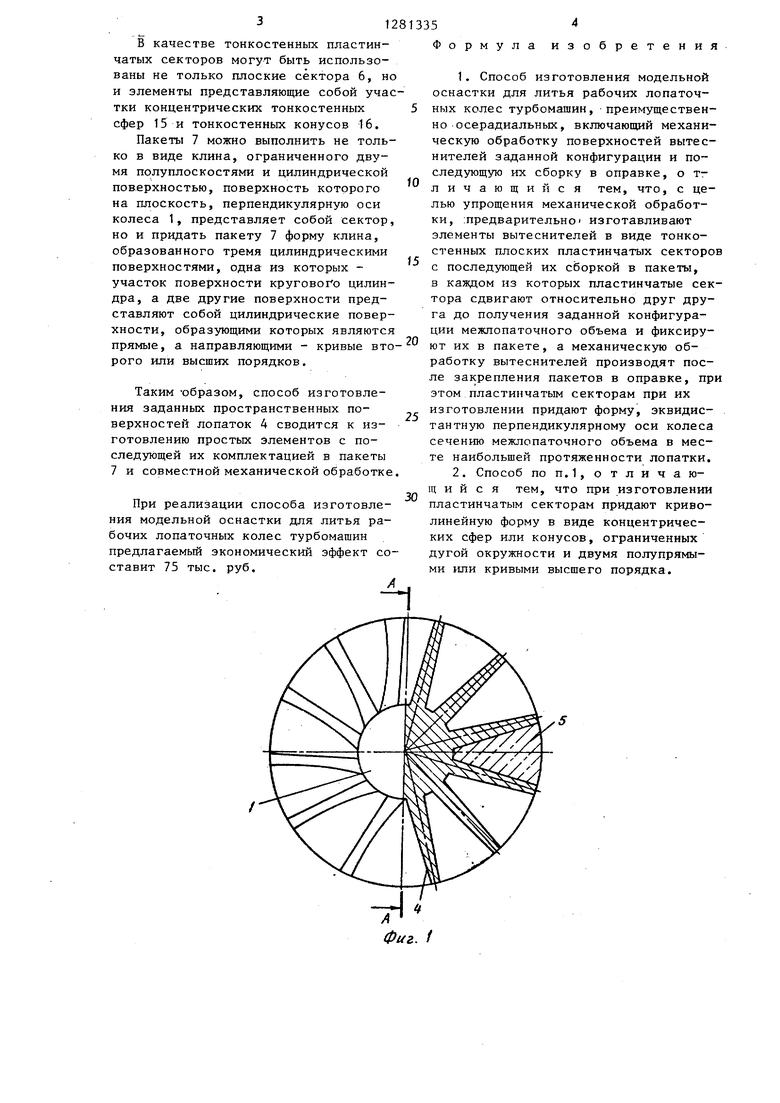

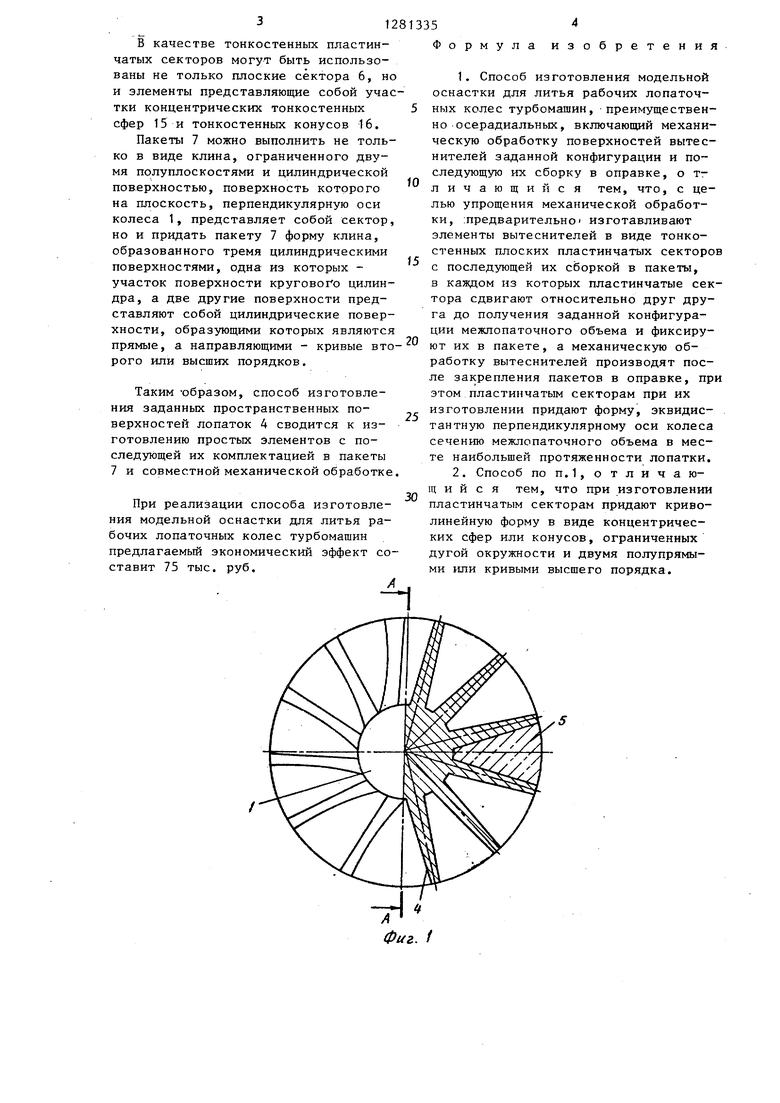

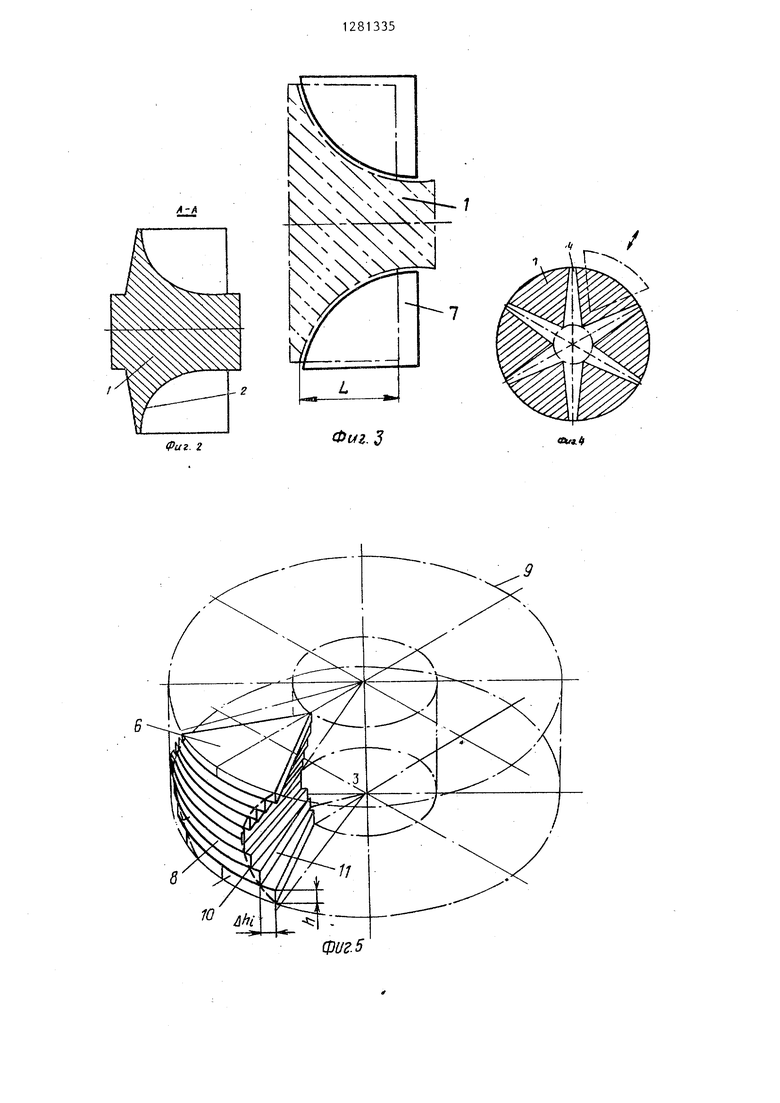

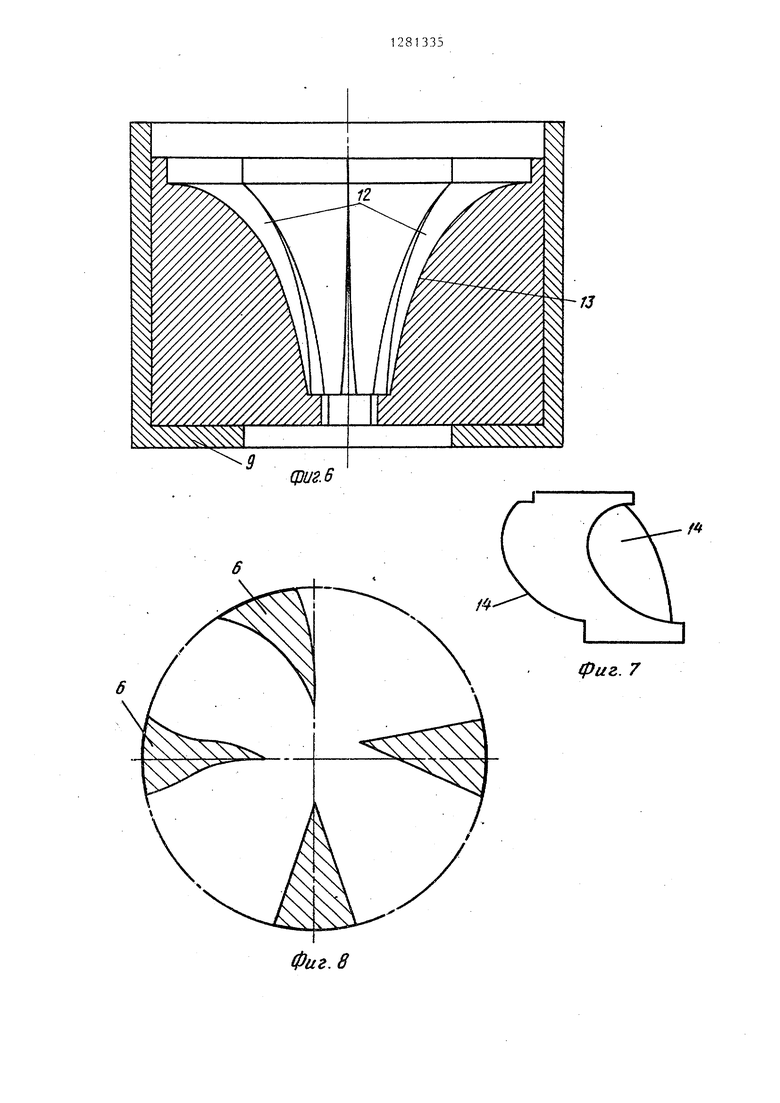

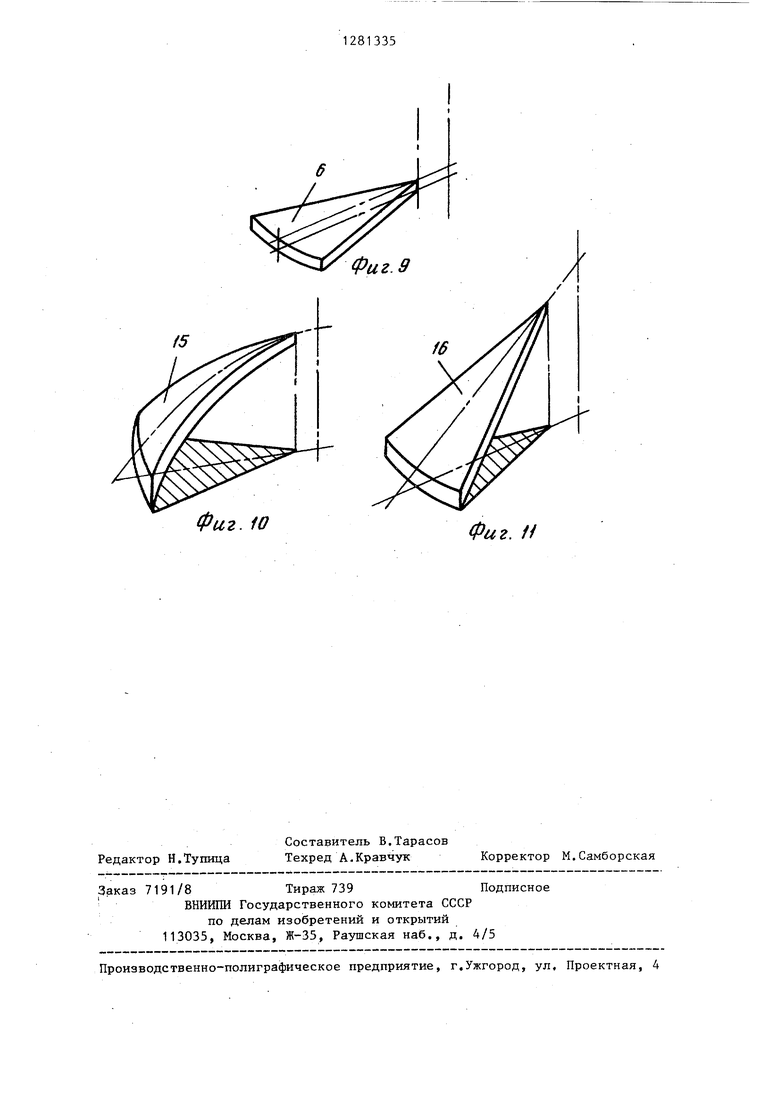

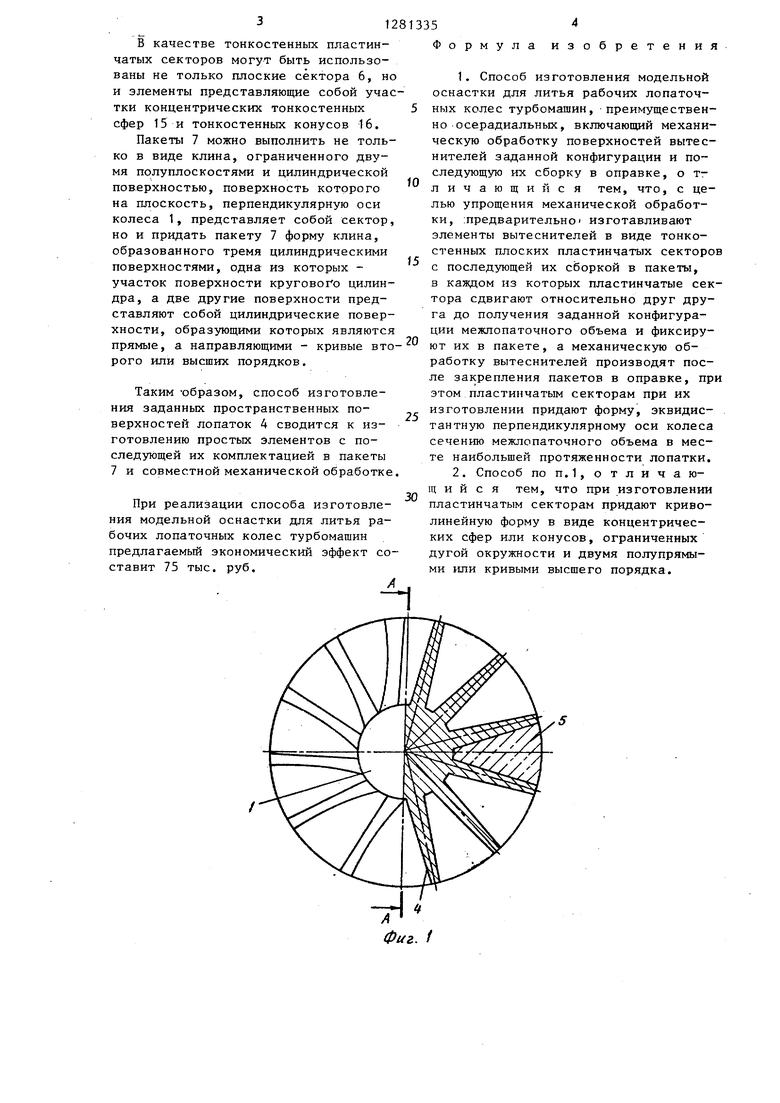

На фтт1 .1 изображено рабочее колесо турбомашины; на фиг.2 - сечение А-А на фиг,1; на фиг.З и 4 - схемы размещения пакетов; на фиг.З - схема образования пространственной поверхности; на фиг,б схема совместной обработки пакетов; на фиг.7 - вытеснитель; ла фиг.8-11 - формы тонкостенных пластинчатых секторов.

На фиг.1-11 позициями обозначены рабочее колесо 1, меридиональный обвод 2 рабочего.колеса, профиль 3 ло патки колеса в цшп1ндрическом сечении ма 5, лопатка 4 рабочего колеса, сечение торов ме5кло11аточного объема 5 плоскостью, пакета перпендикулярной оси колеса при наибольшей радиальной протяженности лопатки, тонкостенный плоский пластинчатый сектор 6, пакет 7 секторов, цилиндрическая поверхность 8 для базирования, оправка 9, ступенчатая направляющая 10, трехмерная ступенчатая поверхность 11, комплект вытеснителей 12, меридиональный обвод 13 вытеснителя, трехмерные формирующие лопатку колеса поверхности 14, сферический пластинчатый сектор 15, конический пластинчатый сектор 16,

Способ осуществляют следующим образом.

Предварительно изх отавливают пластинчатые сектора какой-либо формы: плоской 6, сферической 15 или конической 16. Из эквивалентных секторов 6, 15 или 16 собирают пакет 7, в котором сектора 6, 15 или 16 сдвигают относительно дру1 друга до получения конфигурации межлопаточкого об ьема 5. Пакет 7 фиксируют в этой конфигурации скреплением секторов 6, 15 или 16 меяуду собой. Затем пакеты 7 размещают и закрепляют в оправке 9 с внутренней цилиндрической поверхностью 8 для базирования и производят механи ческую обработку до получения меридионального обвода 2 колеса,

П р и м В р. Чтобы получить модель лопатки 4 рабочего колеса 1 изПредварительно изготавлив ают элементы вытеснителей 12 в виде тонкостенных плоских пластинчатых секторов 6, из набора которых получают пакеты 7. .Каждый сектор 6 по форме совпадает с формой сечения межлопаточного объема 5 в месте пересечения его плоскостью, перпендикулярной оси колеса 1 при наибольшей радиальной протяженности лопатки 4.

Толщина пластинчатого сектора .6 h постоянна и при известной осевой протяженности лопатки 4 рабочего колеса 1, совпадающей с осевой протяженностью сечения межлопаточного объ.епозволяет определить число сек- 6, необходимое для получения

7. Высота пакета 7 Н равна осевой протяженности L лопатки 4 рабочего колеса 1,

Тонкостенные плоские гшастинча- - тые сектора 6 поочередно смещают один относительно другого путем поворота вокруг центральной оси колеса 1 , в результате чего формируют

30

35

40

45

,- 50

трехмерную ступенчатую поверхность 11, ступенчатая направляющая 10 которой приближается к профилю 3 лопатки 4 колеса 1 в цилиндрическом сечении. Ступенчатая направляющая 10 характеризуется двумя величинами: шугом лЬ, различным для каждого пластинчатого сектора 6, и шагом h в осевом направлении. Чем меньше толщина пластинчатого элемента 6, тем точнее ступенчатая направляющая 10 приближается к профилю 3 лопатки 4.

При смещении пластинчатых секторов 6 формирз ются сразу две трехмерные поверхности 14, которые достаточно точно повторяют обе поверхности лопатки 4 рабочего колеса.1,

После того, как пакеты 7 секторов сформированы, пластинчатые сектора 6 фиксируют между собой от взаимного смещения. Сформированные и зафиксированные пакеты 7 устанавли вают и закрепляют в оправке 9, после чего подвергают совместной механической обработке с целью получения необходимого меридионального обвода 2 раготавливают комплект вытеснителей 12, бочего колеса 1,

у каждого из которых одна боковая Доводку поверхностей пакетов 7 осуществляют путем устранения выступов индивидуальной механической обработкой.

сторона представляет собоь цилиндрическую поверхность 8 для базиро

O

5

5

ма 5, торов пакета

вания, а две другие боковые стороны - трехмерные формирующие лопатку 4 колеса 1 поверхности 14.

Предварительно изготавлив ают элементы вытеснителей 12 в виде тонкостенных плоских пластинчатых секторов 6, из набора которых получают пакеты 7. .Каждый сектор 6 по форме совпадает с формой сечения межлопаточного объема 5 в месте пересечения его плоскостью, перпендикулярной оси колеса 1 при наибольшей радиальной протяженности лопатки 4.

Толщина пластинчатого сектора .6 h постоянна и при известной осевой протяженности лопатки 4 рабочего колеса 1, совпадающей с осевой протяженностью сечения межлопаточного объ.епозволяет определить число сек- 6, необходимое для получения

7. Высота пакета 7 Н равна осевой протяженности L лопатки 4 рабочего колеса 1,

Тонкостенные плоские гшастинча- - тые сектора 6 поочередно смещают один относительно другого путем поворота вокруг центральной оси колема 5, торов пакета

са 1 , в результате чего формируют

ма 5, торов пакета

30

35

40

45

50

трехмерную ступенчатую поверхность 11, ступенчатая направляющая 10 которой приближается к профилю 3 лопатки 4 колеса 1 в цилиндрическом сечении. Ступенчатая направляющая 10 характеризуется двумя величинами: шугом лЬ, различным для каждого пластинчатого сектора 6, и шагом h в осевом направлении. Чем меньше толщина пластинчатого элемента 6, тем точнее ступенчатая направляющая 10 приближается к профилю 3 лопатки 4.

При смещении пластинчатых секторов 6 формирз ются сразу две трехмерные поверхности 14, которые достаточно точно повторяют обе поверхности лопатки 4 рабочего колеса.1,

После того, как пакеты 7 секторов сформированы, пластинчатые сектора 6 фиксируют между собой от взаимного смещения. Сформированные и зафиксированные пакеты 7 устанавли вают и закрепляют в оправке 9, после чего подвергают совместной механической обработке с целью получения необходимого меридионального обвода 2 рав качестве тонкостенных пластинчатых секторов могут быть использованы не только плоские сектора 6, но и элементы представляющие собой участки концентрических тонкостенных сфер 15 и тонкостенных конусов 16.

Пакеты 7 можно выполнить не только в виде клина, ограниченного двумя полуплоскостями и цилиндрической поверхностью, поверхность которого на плоскость, перпендикулярную оси колеса 1, представляет собой сектор, но и придать пакету 7 форму клина, образованного тремя цилиндрическими поверхностями, одна из которых - участок поверхности кругового цилиндра, а две другие поверхности представляют собой цилиндрические поверхности, образующими которых являются прямые, а направляющими - кривые вто рого или высших порядков.

Таким -образом, способ изготовления заданных пространственных поверхностей лопаток 4 сводится к изготовлению простых элементов с последующей их комплектацией в пакеты 7 и совместной механической обработке.

При реализации способа изготовления модельной оснастки для литья рабочих лопаточных колес турбомашин предлагаемый экономический эффект составит 75 тыс. руб.

А

о

рмула изобретения

fO

J5

20

25

30

1. Способ изготовления модельной оснастки для литья рабочих лопаточных колес турбомашин,преимущественно осерадиальных, включающий механическую обработку поверхностей вытеснителей заданной конфигурации и последующую их сборку в оправке, о т- личающийся тем, что, с целью упрощения механической обработки, :предварительно изготавливают элементы вытеснителей в виде тонкостенных плоских пластинчатых секторов с последующей их сборкой в пакеты, в каждом из которых пластинчатые сектора сдвигают относительно друг друга до получения заданной конфигурации межпопаточного объема и фиксируют их в пакете, а механическую обработку вытеснителей производят после закрепления пакетов в оправке, при этом пластинчатым секторам при их изготовлении придают форму, эквидистантную перпендикулярному оси колеса сечению межлопаточного объема в месте наибольшей протяженности лопатки.

2. Способ по П.1, о т л и ч а ю- щ и и с я тем, что при изготовлении пластинчатым секторам придают криволинейную форму в виде концентрических сфер или конусов, ограниченных дугой окружности и двумя полупрямыми или кривыми высшего порядка.

1

Фиг. 2

Фщ.З

Ои.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧЕЕ КОЛЕСО ОСЕВОЙ ТУРБОМАШИНЫ | 2019 |

|

RU2793173C2 |

| ВЕНЕЦ ТУРБИНЫ ПОВЫШЕННОЙ ЭФФЕКТИВНОСТИ (ВТПЭ)-А (ВАРИАНТЫ) | 2011 |

|

RU2457336C1 |

| ОСЕРАДИАЛЬНОЕ РАБОЧЕЕ КОЛЕСО КОМПРЕССОРА | 2007 |

|

RU2334129C1 |

| ДВУХЪЯРУСНАЯ СТУПЕНЬ ДВУХЪЯРУСНОГО ЦИЛИНДРА НИЗКОГО ДАВЛЕНИЯ ПАРОВОЙ ТУРБИНЫ | 2008 |

|

RU2378516C2 |

| ТОРОИДАЛЬНАЯ ТУРБИНА | 1997 |

|

RU2126485C1 |

| Пресс-форма для изготовленияВыплАВляЕМыХ МОдЕлЕй | 1979 |

|

SU816667A1 |

| МНОГОСТУПЕНЧАТАЯ ВИХРЕВАЯ ТУРБОМАШИНА | 1993 |

|

RU2047791C1 |

| Двухпоточное радиально-осевое рабочее колесо турбомашины | 1983 |

|

SU1138523A1 |

| РАБОЧЕЕ КОЛЕСО РАДИАЛЬНО-ОСЕВОЙ СТУПЕНИ ТУРБОМАШИНЫ | 1998 |

|

RU2153077C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ТУРБИНЫ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2280767C2 |

Изобретение относится к точному литью. Целью изобретения является упрощение механической обработки. Способ изготовления модельной оснастки для литья рабочих лопаточных колес турбомашин, преимущественно осера- диальных, осуществляется следующим образом. Предварительно изготавливают тонкостенные пластинчатые сектора. Путем смещения набора пластинчатых секторов относительно друг друга получают пакет, форма которого приближенно повторяет форму межлопаточного объема, после чего сектора фиксируют в пакете, которые затем устанавливают и закрепляют в оправке и подвергают совместной механической обработке до получения необходимого меридионального обвода рабочего колеса. В качестве секторов используются плоские, сферические или конические тонкостенные пластинки,. 1 з.п.ф-лы, 11 ил. с (Л ьэ 00 00 со ел

10

фиг. 5

Фиг. 8

/5

Фиг. 10

Фиг. 9

f6

Фиг. //

Редактор Н,Тупица

Составитель Б.Тарасов Техр ед А.Кравчук

Заказ 7191/8Тираж 739Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул. Проектная, 4

Корректор М.Самборская

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ЛОПАТОКТУРБИН | 0 |

|

SU335035A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чумаков-Ю.А | |||

| Разработка и исследование рабочего колеса компрессора автомобильного газотурбинного двигателя | |||

| М | |||

| : МАМИ, 1983. | |||

Авторы

Даты

1987-01-07—Публикация

1984-11-28—Подача