Изобретение относится к области нятия остаточных напряжений, обраовавшихся в металлических конст- укциях после сварки, термической обработки или литья, и предназначен ля оптимального установления про-- олжительности цикла при обработке вибрацией закаленных и Литых конструкций корпусов, деталей ходовой части и других узлов изделий, где релаксация остаточных напряжений со временем может вызвать деформацию.

Целью изобретения является повышение геометрической и размерной точности при эксплуатации деталей путем объективного установления оптимальной продолжительности процесса обработки.

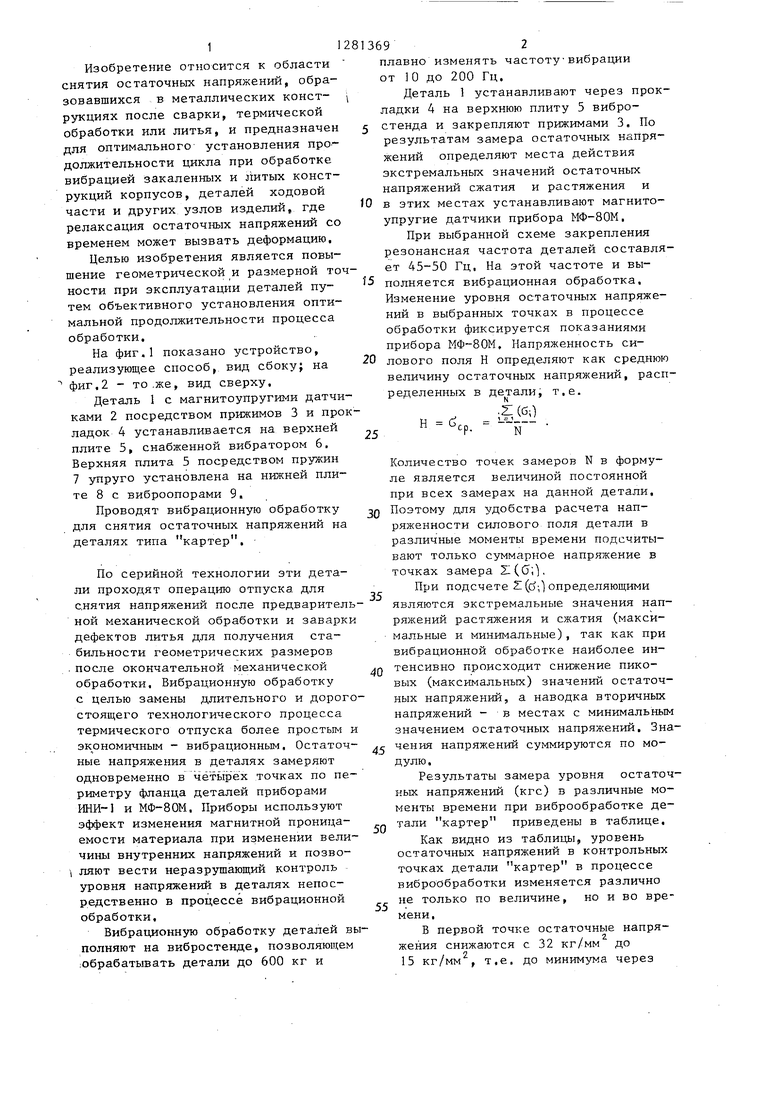

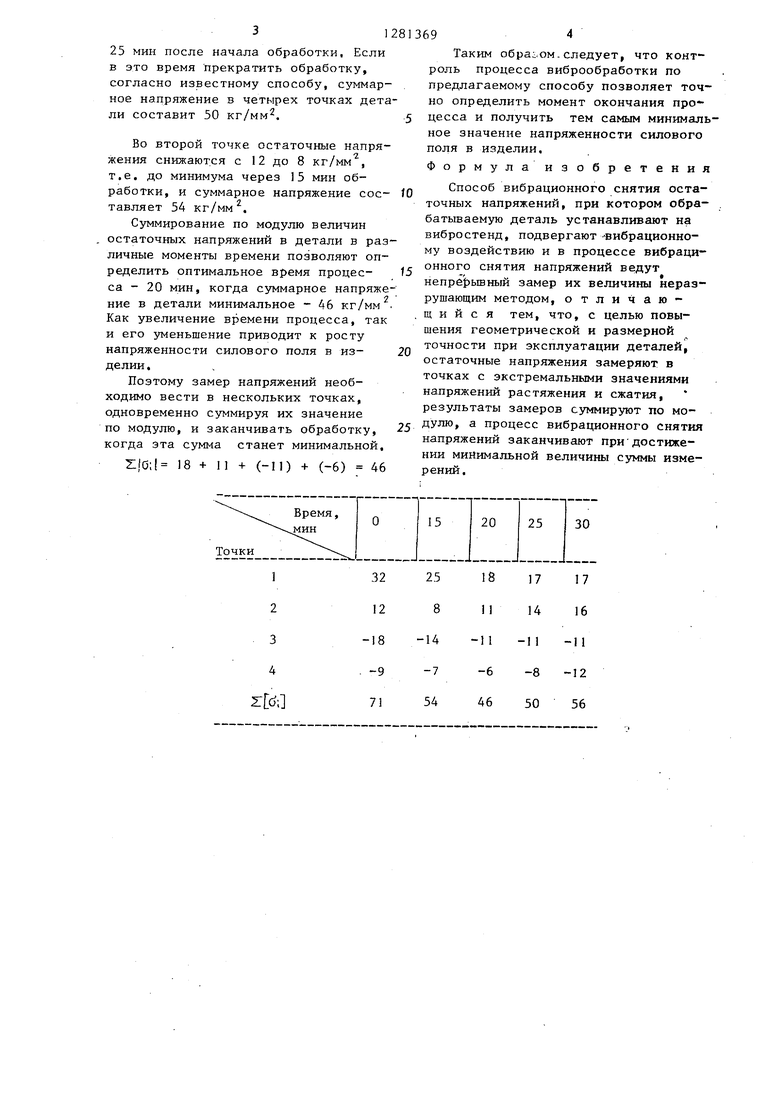

На фиг.1 показано устройство, реализующее способ, вид сбоку; на фиг,2 - то,же, вид сверху.

Деталь 1 с магнитоупругими датчиками 2 посредством прижимов 3 и прокладок 4 устанавливается на верхней плите 5, снабженной вибратором 6, Верхняя плита 5 посредством пружин 7 упруго установлена на нижней плите 8 с виброопорами 9,

Проводят вибрационную обработку для снятия остаточных напряжений на деталях типа картер,

По серийной технологии эти детали проходят операцию отпуска для снятия напряжений после предварительной механической обработки и заварки дефектов литья для получения стабильности геометрических размеров

после окончательной механической обработки. Вибрационную обработку с целью замены длительного и дорогостоящего технологического процесса термического отпуска более простым и эк ономичным - вибрационным. Остаточные напряжения в деталях замеряют одновременно в чётыр ёх точках по периметру фланца деталей приборами ИНИ-1 и МФ-80М. Приборы используют эффект изменения магнитной проницаемости материала при изменении величины внутренних напряжений и позволяют вести неразрушающий контроль уровня напряжений в деталях непосредственно в процессе вибрационной обработки.

Вибрационную обработку деталей выполняют на вибростенде, позволяющем |Обрабатывать детали до 600 кг и

813692

плавно изменять частотувибрации от 10 до 200 Гц,

Деталь 1 устанавливают через прокладки 4 на верхнюю плиту 5 вибро- 5 стенда и закрепляют прижимами 3, По результатам замера остаточных напряжений определяют места действия экстремальных значений остаточных напряжений сжатия и растяжения и 10 в этих местах устанавливают магнито- упругие датчики прибора МФ-80М,

При выбранной схеме закрепления резонансная частота деталей составляет 45-50 Гц, На этой частоте и вы- 15 полняется вибрационная обработка. Изменение уровня остаточных напряжений в выбранных точках в процессе обработки фиксируется показаниями прибора МФ-80М, Напряженность си- 20 лового поля Н определяют как среднюю величину остаточных напряжений, распт, е.

;, (СО

ределенных в детали.

25

Н И,

РN

Количество точек замеров N в формуле является величиной постоянной при всех замерах на данной детали. Поэтому для удобства расчета напряженности силового поля детали в различные моменты времени подсчитывают только суммарное напряжение в точках замера 21 (G; ,

При подсчете Z (б;) определяющими являются экстремальные значения напряжений растяжения и сжатия (максимальные и минимальные), так как при вибрационной обработке наиболее интенсивно происходит снижение пиковых (максимальных) значений остаточных напряжений, а наводка вторичных напряжений - в местах с минимальным значением остаточных напряжений. Значения напряжений суммируются по модулю.

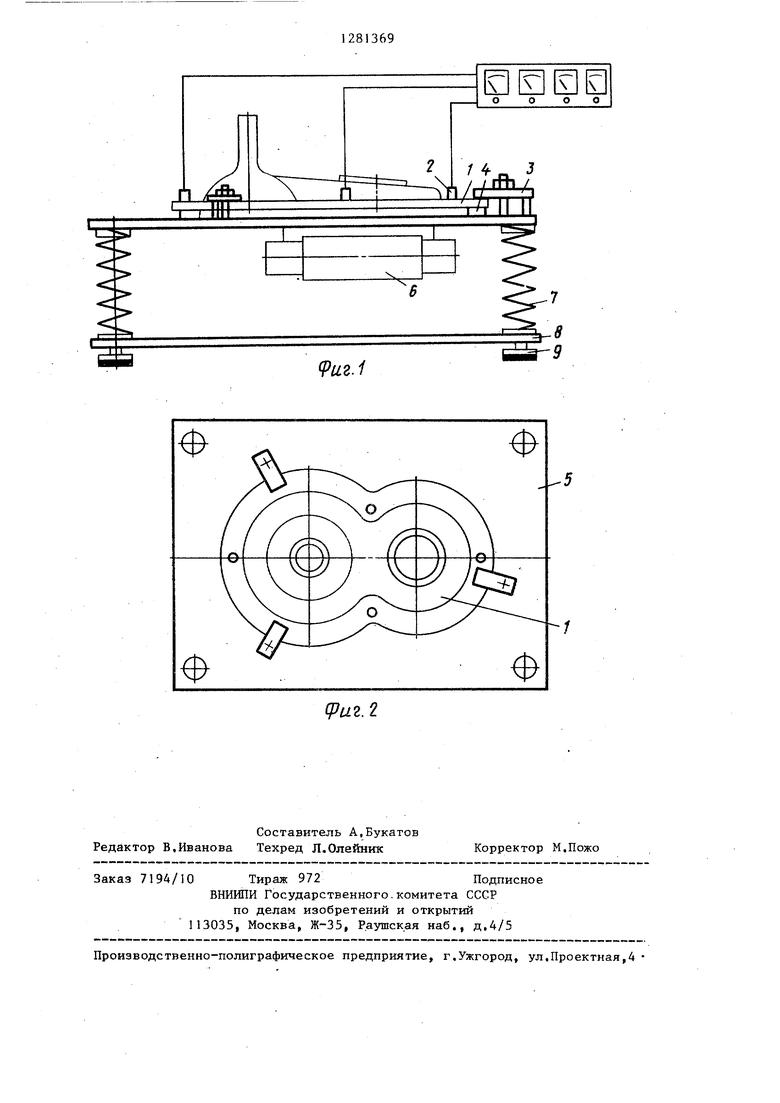

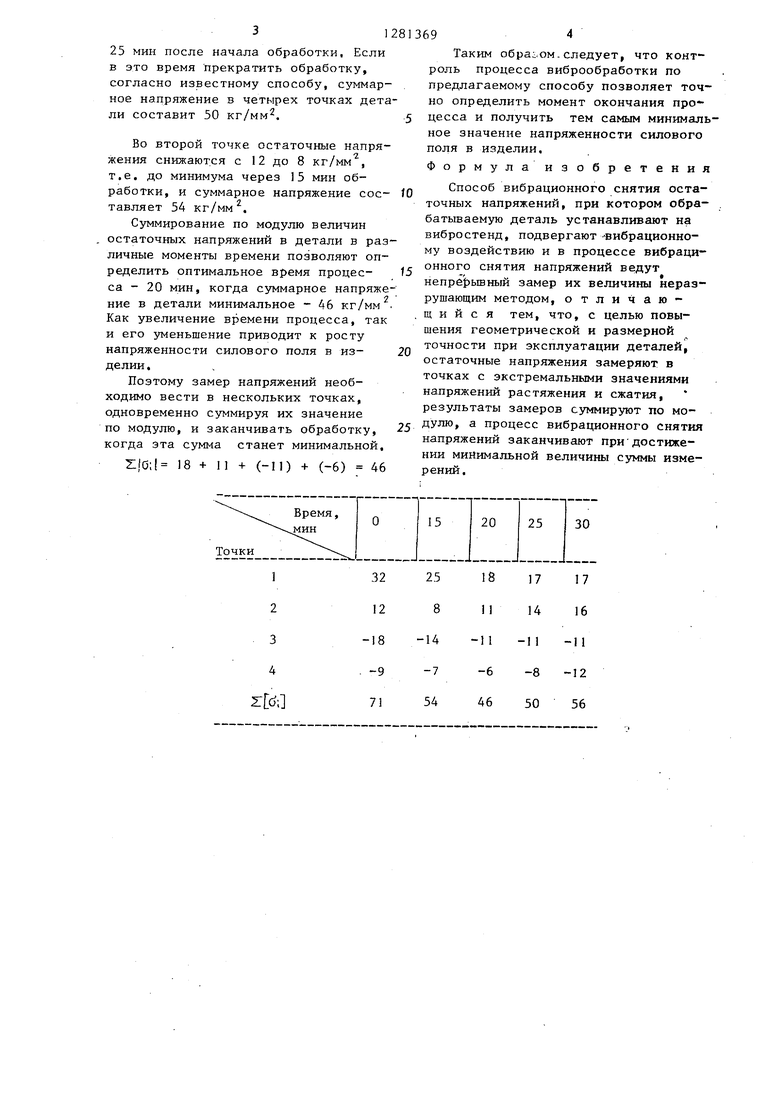

Результаты замера уровня остаточных напряжений (кгс) в различные моменты времени при виброобработке детали картер приведены в таблице.

Как видно из таблицы, уровень остаточных напряжений в контрольных точках детали картер в процессе виброобработки изменяется различно не только по величине, но и во времени,

В первой точке остаточные напряжения снижаются с 32 кг/мм до 15 кг/мм , т,е. до минимума через

31281369

после начала обработки. Если

р пр но де но по

в это время прекратить обработку, согласно известному способу, суммарное напряжение в четырех точках детали составит 50 кг/мм.

Во второй точке остаточные напряжения снижаются с 12 до 8 кг/мм , т.е. до минимума через 15 мин обработки, и суммарное напряжение сое- тавляет 54 кг/мм,

Суммирование по модулю величин остаточных напряжений в детали в различные моменты времени позволяют определить оптимальное время процес- са - 20 мин, когда суммарное напряже ние в детали минимальное - 46 кг/мм Как увеличение времени процесса, так и его уменьшение приводит к росту напряженности силового поля в изделии .

Поэтому замер напряжений необходимо вести в нескольких точках, одновременно сзжмируя их значение по модулю, и заканчивать обработку, когда эта сумма станет минимальной,

Z:(0; 18 + П + (-11) + (-6) 46

O

5

Таким образом.следует, что контроль продесса виброобработки по предлагаемому способу позволяет точно определить момент окончания про-- десса и получить тем самым минимальное значение напряженности силового поля в изделии.

Формула изобретения

Способ вибрационного снятия остаточных напряжений, при котором обрабатываемую деталь устанавливают на вибростенд, подвергают --вибрационному воздействию и в процессе вибрационного снятия напряжений ведут непреЬьшный замер их величины неразрушающим методом, отличающийся тем, что, с целью повышения геометрической и размерной точности при эксплуатации деталей, остаточные напряжения замеряют в точках с экстремальными значениями напряжений растяжения и сжатия, результаты замеров суммируют по мо- 5 дулю, а процесс вибрационного снятия напряжений заканчивают при достижении минимальной величины суммы измерений.

0

9uz.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки металлических изделий для снятия остаточных напряжений | 1985 |

|

SU1271895A1 |

| Способ обработки металлических изделий | 1986 |

|

SU1353826A1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ | 2008 |

|

RU2364489C1 |

| Способ обработки изделий из ферромагнитного материала | 1985 |

|

SU1313882A1 |

| Способ обработки металлических конструкций | 1984 |

|

SU1235931A1 |

| Способ снятия остаточных напряжений | 1981 |

|

SU1062282A1 |

| УСТРОЙСТВО ДЛЯ ЛОКАЛЬНОЙ ВИБРАЦИОННОЙ ОБРАБОТКИ СВАРНЫХ ШВОВ | 2004 |

|

RU2259406C1 |

| Способ подготовки изложницы под разливку | 1987 |

|

SU1488109A1 |

| СПОСОБ ВИБРАЦИОННОЙ ПРАВКИ НЕЖЕСТКИХ ДЕТАЛЕЙ | 2010 |

|

RU2484910C2 |

| Устройство для вибрационной обработки | 1988 |

|

SU1555371A1 |

Изобретение относится к области машиностроения, касается сня- тин остаточных напряжений образо- вавтихся в металлических конструкциях после сварки, термической обработки или литья, и позволяет добиться максимальной стабильности геометрии и размеров изделий при эксплуатации за счет объективного определения момента окончания процесса вибрационного снятия остаточных напряжений, Для этого ведут непрерывньш замер напряжений в точках с экстремальными значениями напряжений растяжения и сжатия, затем суммируют результаты замеров по модулю и при достижении минимального значения суммы результатов замеров обработку npeKi-aina- ют. Момент прекраг ения обработки регистрируется при перегибе кривой суммы результатов замеров на их увеличение. 2 ил., 1 табл. а iS

аг.г

Редактор В.Иванова

Составитель А.Букатов Техред Л.Олейник

Заказ 7194/10 Тираж 972Подписное

ВНИИПИ Государственного.комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Корректор М.Пожо

| Автоматическая сварка | |||

| Киев: Наукова думка, 1974,-с | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

Авторы

Даты

1987-01-07—Публикация

1984-01-03—Подача