Изобретение относится к области обработки изделий вибрацией и может быть использовано при изготовлении изделий в металлургической промьгашенности, сварочном производстве и машиностроении.

Цель изобретения - улучшение качества обработки путем наиболее полного снятия остаточных напряжений пер- вого и второго родов.

Сущность изобретения заключается в том, что при вибронагружении поддержание постоянным оптимального значения амплитуды напряжений осу- ществляют изменением площади опор по математической зависимости

где FP - первоначальная площадь опор;

F - требуемая площадь опор;

cij - первоначальная частота;

ш - требуемая частота. Изменение площади опор позволяет плавно изменять амплитуду напряжений (уровень динамических напряжений) в изделии или при изменении частоты колебаний поддерживать ее постоянной и,следовательно,использовать при вибрационной обработке различных деталей оборудование с узким диапазоном частот. Это обус- ловлено тем,что при изменении площади опор меняется длина свободной (неопертой) части изделия,что приводит к изменению частоты собственны колебаний изделия. В то же время из- меняется момент от действия инерционных нагрузок на изделие при вибрации. Оба фактора влияют на амплитуду напряжений (уровень динамически напряжений) в изделии при постоянной частоте колебаний в одном направлении увеличивают ее значение при уменьше НИИ площади опор, и наоборот. При изменении частоты колебаний изменение площади опор позволяет поддер- живать амплитуду напряжений на одном, заранее выбранном,уровне.

Опытные работы на ряде деталей и узлов при экспериментальном подборе параметров процесса вибрацион- ного снятия напряжений показали, что для поддержания выбранного уровня- динамических напряжений необходимо соблюдать условие

F F.

ш и

Q

s

0

25

30 5 40 45 gg

gg

Пример, Выполняют вибрацион- йую обработку детали - колонки с целью снятия остаточных напряжений после предварительной механической обработки.

Колонка является основой геодезического теодолита на которой крепится вся оптическая часть прибора поэтому к колонке предъявляются жесткие требования по стабильности геометрических размеров в процессе окончательной механической обработки, сборки и эксплуатации. Наиболее ответственные участки деталей - места перехода (соединения) стоек к основанию. Напряжения в этих участках в наибольшей степени влияют на стаб ильность расстояния между стойками (допуск по чертежу 0,02 мм). Поэтому исследования выполняют в плане снижения напряжения именно на этих участках.

Уровень напряжений 1-го и 2-го рода в деталях замеряется рентгеновским методом на установке ДРОН-2. Вибрационную обработку деталей выполняют на вибростенде 2365-Р с установкой Резонанс с регулируемой частотой вибрации 5-200 Fn. Вибростенд может работать также со строительным вибратором ИВ-24. Колонка устанавливается на верхнюю плиту вибростенда с различными схемами базирования, при которых определяется резонансная частота детали.

Первоначально колонка устанавливается основанием непосредственно н а верхнюю плиту вибростенда, при этом резонансных пиков в диапазоне частот 5-200 Гц не наблюдается и амплитуда напряжений не превышает 0,2-0,4 МПа при частоте 200 Гц. Заметного снижения остаточных напряжений при обработке с такой амплитудой напряжений не происходит.

Далее колонка устанавливается не верхнюю плиту вибростенда через прокладку (опору) площадью 0,0036 м (60x60 мм). При такой установке и частоте 190 Гц в колонке появляется резонансный пик и амплитуда напряжений составляет 10 МПа. Вибрационная обработка при найденных параметрах в течение 10 мин позволяет снизить остаточные напряжения 1-го

рода с 65 до 25 МПа, а второго да - с 55 до 20 Ша.

Учитывая, что колонка является деталью массового производства,для ,ее вибрационной обработки наилучшим вариантом оборудования является вибростенд с вибратором типа ИВ, работающим с постоянной частотой колебаний 50 Гц. Поэтому задача экспериментальных работ сводится к снижению частоты колебаний колонки со 190 и 50 Гц или получению в детали при частоте 50 Гц амплитуды напряжений 10 МПа.

Повышение возбуждающей силы вибровозбудителя до максимальной (1,5 т при данной площади опоры при частоте 50 Гц позволяет получить в колонках амплитуду напряжений только 1 Ша.

Жесткое закрепление нескольких деталей между собой (по две,три,четыре) согласно известному способу

ро-

также не дает положительных результа- 25 50 Гц для снятия напряжений в изтов,поскольку в резонанс при частоте 50 Гц входят не сами детали, а соединяющие их перемычки,при этом динамические напряжения в деталях составляют 1,5 МПа.

Учитывая отрицательные результаты указанного опыта, изменена площадь опоры - прокладки между колонкой и верхней плитой вибростенда. Новое значение площади определяется по математическому выражению

ы о согласно предлагаемому способу.

F 0,000182 м.

Размеры новой опоры 30x60 мм.

При вибрационной обработке по предлагаемому способу, т.е. с площадью опор 0,000182 м и при частоте 50 Гц, получают значение ампли.- туды напряжений в деталях 10 МПа и снижение остаточных напряжений 1-го и 2-го рода такое же, как при обработке с частотой 190 Гц и площадью опор 0,0036 м.

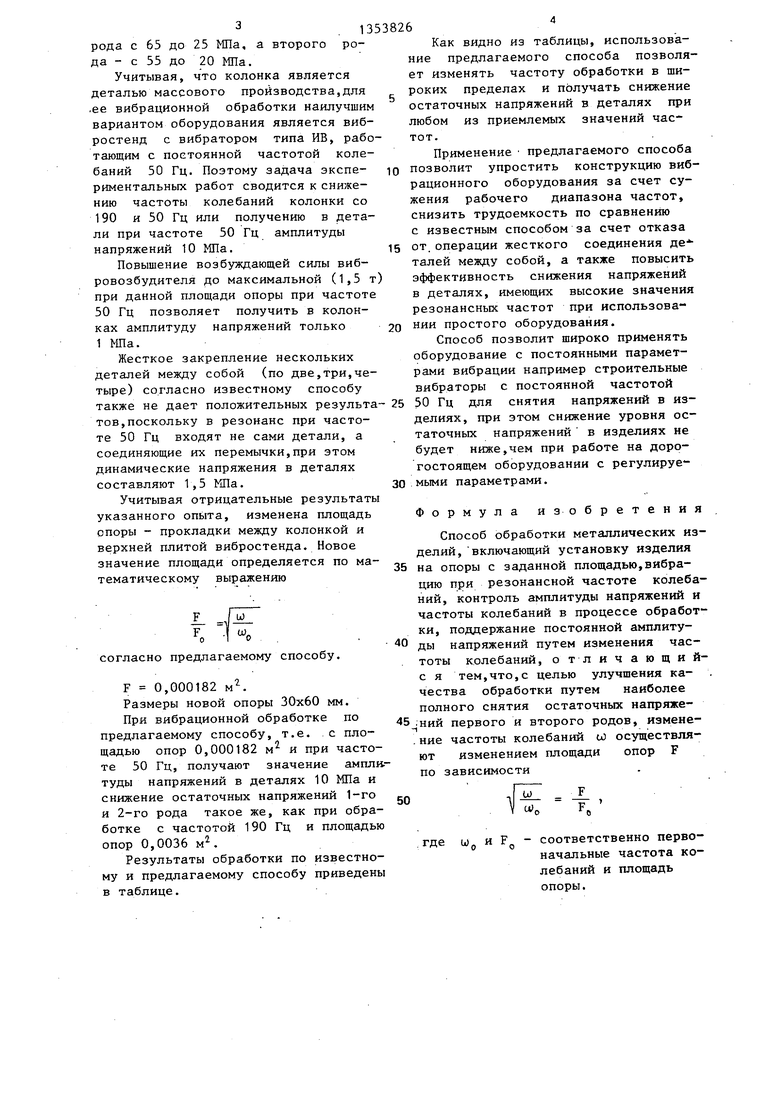

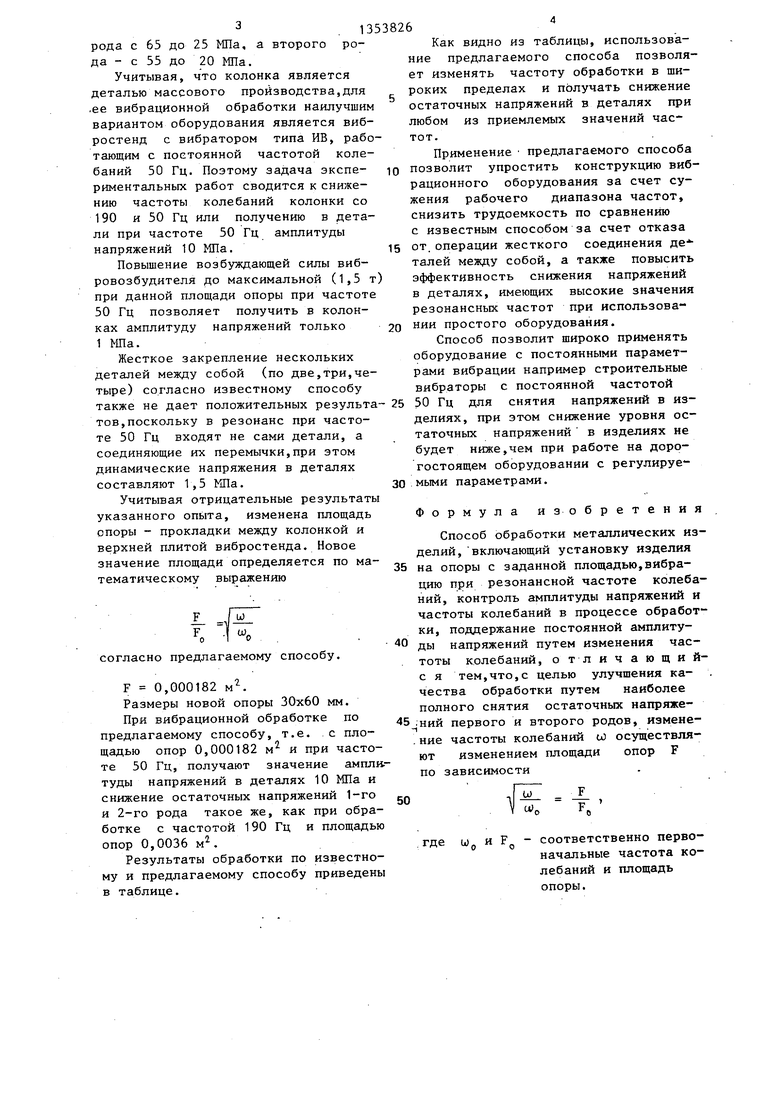

Результаты обработки по известному и предлагаемому способу приведены в таблице.

)

53826

Как видно из таблицы, использование предлагаемого способа позволяет изменять частоту обработки в широких пределах и получать снижение остаточных напряжений в деталях при любом из приемлемых значений частот.

Применение предлагаемого способа

10 позволит упростить конструкцию вибрационного оборудования за счет сужения рабочего диапазона частот, снизить трудоемкость по сравнению с известным способом за счет отказа

15 от. операции жесткого соединения де- талей между собой, а также повысить эффективность снижения напряжений в деталях, имеющих высокие значения резонансных частот при использова20 НИИ простого оборудования.

Способ позволит широко применять оборудование с постоянными параметрами вибрации например строительные вибраторы с постоянной частотой

делиях, при этом снижение уровня остаточных напряжений в изделиях не будет ниже,чем при работе на дорогостоящем оборудовании с регулируемыми параметрами.

Формула изобретения

Способ обработки металлических изделий, включающий установку изделия на опоры с заданной площадью,вибрацию при резонансной частоте колебаний, контроль амплитуды напряжений и частоты колебаний в процессе обработ

ки, поддержание постоянной амплитуды напряжений путем изменения частоты колебаний, о тлич ающий- с я тем,что,с целью улучшения качества обработки путем наиболее полного снятия остаточных напряже- ний первого и второго родов, измене- ние частоты колебаний ы осуществляют изменением площади опор F по зависимости

50

7 F.

и), и F

- соответственно первоначальные частота колебаний и площадь опоры.

Редактор В.Петраш

Составитель А.Кулемин Техред л.. Сердюкова

Заказ 5672/25 Тираж 550Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. А/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор Л. Патай

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вибрационного снятия остаточных напряжений | 1984 |

|

SU1281369A1 |

| Способ обработки изделий из ферромагнитного материала | 1985 |

|

SU1313882A1 |

| Способ обработки металлических изделий для снятия остаточных напряжений | 1985 |

|

SU1271895A1 |

| СПОСОБ СТАБИЛИЗАЦИИ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ПОВЕРХНОСТНОМ СЛОЕ ДЕТАЛИ | 1998 |

|

RU2133282C1 |

| СПОСОБ ВИБРАЦИОННОЙ ПРАВКИ НЕЖЕСТКИХ ДЕТАЛЕЙ | 2010 |

|

RU2484910C2 |

| Способ снятия внутренних напряжений в металлических деталях | 1980 |

|

SU943301A1 |

| Способ обработки металлических изделий | 1988 |

|

SU1581752A1 |

| Способ правки коробленных в радиальном направлении металлических плоских колец | 1983 |

|

SU1123759A1 |

| Способ обработки металлических конструкций | 1984 |

|

SU1235931A1 |

| Способ обработки крупногабаритных деталей | 1990 |

|

SU1766972A1 |

Изобретение относится к обработке изделий вибрацией и может быть .использовано при изготовлении изделий в металлургической промьшшен- ности, сварочном производстве и маши- ностроении. Цель изобретения - улучшение качества обработки путем наиболее полного снятия остаточных напряжений первого и второго родов. Сущность изобретения заключается в том,что в процессе виброобработки постоянное оптимальное значение амплитуды напряжений поддерживают путем изменения площади опор по зависимости . , где FP и Ыо - соответственно первоначальные площадь опоры и частота колебаний; F и ;. ю - соответственно текущие площадь опоры и частота колебаний. 1 табл. сл с со сл ОО 00 ю 05

| Способ снятия остаточных напряжений | 1977 |

|

SU637233A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ снижения остаточных напряжений и деформаций в сварных конструкциях | 1979 |

|

SU897441A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-11-23—Публикация

1986-07-07—Подача