величину

измеряют непрерыв113

Изобретение относится к обработке изделий с помощью вибрации и может быть использовано в машиностроении при операциях снятия напряжений в изделиях после сварки и механической обработки.

Цель изобретения - улучшение качества изделия за счет снижения образования трещин и повышение производительности процесса за счет уменьшения времени обработки,

Сущность изобретения заключается в том, что вибрационную обработку ведут с созданием напряжений, при которых в выбранных участках изделия происходит локальная пластическая деформация, определяемая по скорости изменения коэрцитивной силы, которая пропорциональна скорости релаксации внутренних напряжений, причем dHc dt

но в течение всего процесса и момент окончания обработки определяют по стабилизации коэрцитивной силы во

dHc п времени, т.е. при --т-- - и.

Пластическая деформация в материале изделия при циклических нагрузках может протекать при напряжениях значительно меньших предела текучести. Следовательно, при циклическом нагружении можно получить локальную пластическую деформацию на участках с пиковыми значениями напряжений и вызывать процессы релаксации при нагрузках, когда сумма остаточных и динамических напряжений значительно ниже предела текучести материала. При этом, пластическая деформация в макрообъеме изделия не происходит.

На практике для конкретных узлов и деталей обработка для снятия напряжений обычно проводится с целью снятия напряжений в наиболее ответственных частях изделия, для чего термообработке подвергается все изделие. При этом происходит равномерное снижение предела текучести материала всего изделия, вследствие чего по окончании процесса обработки изделие получается с повышенным изменением геометрических размеров. При вибрационной обработке,, например, по VSR методу, процесс идет также до тех пор, пока изменение уровня напряжений не произойдет во всем

8822

макрообъеме изделия, что значительно увеличивает время обработки, а это может привести к нежелательным последствиям, таким как образование

трещин. Для подавляющего большинства конкретных узлов достаточно получить снятие напряжений в отдельных, наиболее ответственных частях (участках) , определяющих геометрическую

стабильность. Для этого необходимо получить в этих частях локальную пластическую деформацию., вызывающую релаксационные процессы, О протекании процесса локальной пластической

5 деформации а следовательно, и о процессе релаксации пиковых напряжений можно судить по скорости изменения величины коэрцитивной силы.

Наиболее сильная зависимость ве0 личины коэрцитивной силы от пластической деформации наблюдается в начальной стадии процесса пластического деформирования при значении относительной деформации Е (0,1-2)%,

Релаксация внутренних остаточных напряжений сопровождается переходом в микропластическую деформацию (0,1-0,5%) в локальных объемах материала. Это может происходить при внешних напряжениях 6 (0,05 - 0,5)6., где с,2 предел текучести материала. Эти величины лежат в интервале деформаций, которыми сопровождается процесс вибрационного сня5 тин остаточных напряжений. Чем интенсивнее происходит процесс релаксации остаточных напряжений, тем вы- ше скорость изменения коэрцитивной силы.

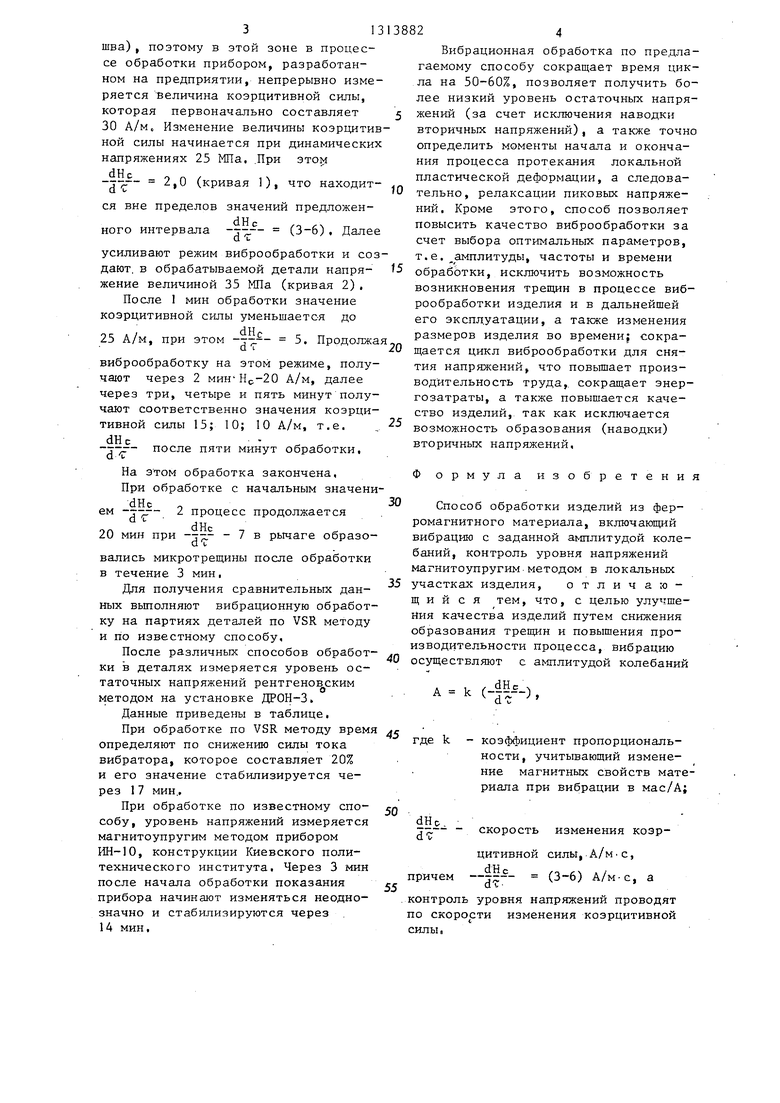

На чертеже изображен график изменения во времени коэрцитивной силы при виброобработке детали (рычаг): 1 - зависимость коэрцитивной силы для динамических напряжений 25 МПа;

2 - то же, для 35 МПа,

Пример,, Вибрационная обработка выполняется на установке Резонанс. Установка позволяет плавно изменять частоту вибрации в интерва0 ле от 5 до 200 Гц,, амплитуду от

000 до 3000 мкм и вибрационное .усилие от 3000 до 15000 н. Обработка выполняется на резонансной частоте детали (рычаг), которая составляет 76 Гц, На детали (рычаг) необходимо снять напряжения в зоне термического влияния сварного шва и околошовной зоне (до 60 мм от оси сварного

0

шва), поэтому в этой зоне в процессе обработки прибором, разработанном на предприятии, непрерывно измеряется величина коэрцитивной силы, которая первоначально составляет 30 А/м. Изменение величины коэрцитивной силы начинается при динамических напряжениях 25 МПа, .При этом

-Т7-- 2,0 (кривая 1), что находит- ся вне пределов значений предложенного интервала (3-6) , Далее d т

усиливают режим виброобработки и создают, в обрабатываемой детали напри- жение величиной 35 МПа (кривая 2), После I мин обработки значение коэрцитивной силы уменьшается до

25 А/м, при этом -тт. 5, Продолжа

виброобработку на этом режиме, получают через 2 мин-Нс-20 А/м, далее через три, четыре и пять минут получают соответственно значения коэрцитивной силы 15; 10; 10 А/м, т.е.

dHc-

после пяти минут обработки, а С

На этом обработка закончена,

При обработке с начальным значениdHc „

ем --т:- 2 процесс продолжается

20 мин при -:-- - 7 в рычаге образо- d V

вались микротрещины после обработки в течение 3 мин,

Для получения сравнительных данных вьтолняют вибрационную обработку на партиях деталей по VSR методу и по известному способу.

После различных способов обработ- ки в деталях измеряется уровень остаточных напряжений рентгеновским методом на установке ДРОН-3.

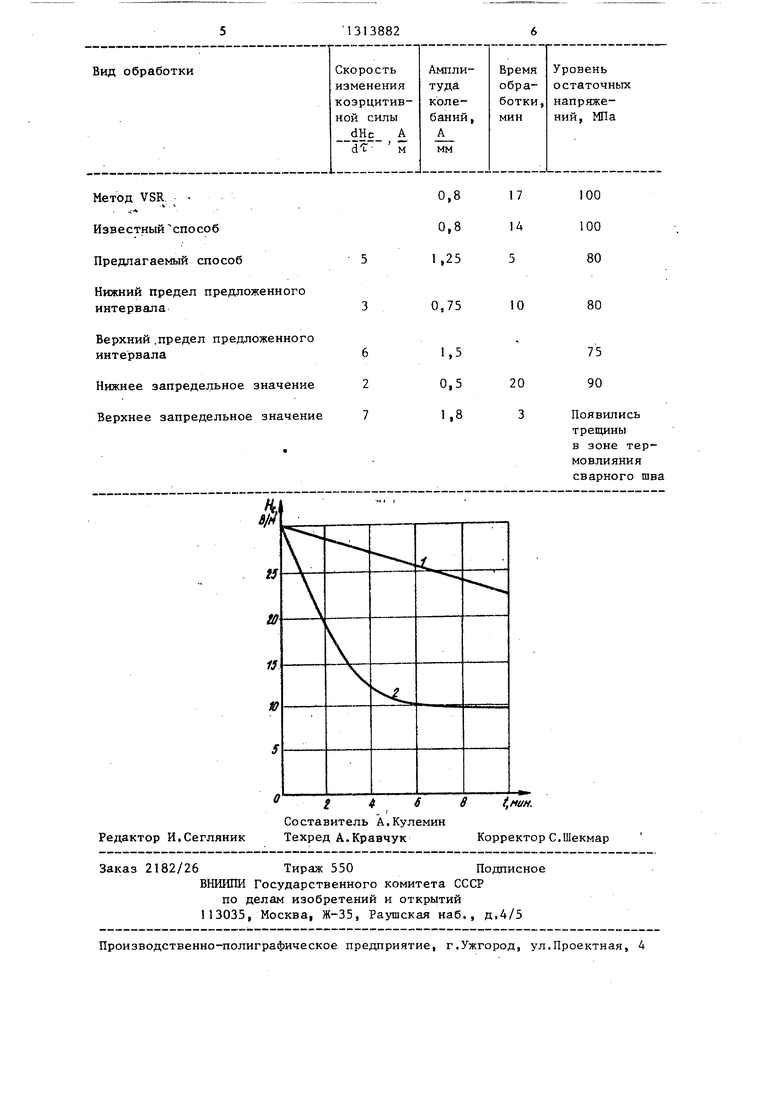

Данные приведены в таблице.

При обработке по VSR методу время определяют по снижению силы тока вибратора, которое составляет 20% и его значение стабилизируется через 1 7 мин..

При обработке по известному спо- собу, уровень напряжений измеряется магнитоупругим методом прибором Ш-10, конструкции Киевского политехнического института. Через 3 мин после начала обработки показания прибора начинают изменяться неоднозначно и стабилизируются через . 14 мин,

5

0

Q

5

Вибрационная обработка по предлагаемому способу сокращает время цикла на 50-60%, позволяет получить более низкий уровень остаточных напряжений (за счет исключения наводки вторичных напряжений), а также точно определить моменты начала и окончания процесса протекания локальной пластической деформации, а следовательно, релаксации пиковых напряжений. Кроме этого, способ позволяет повысить качество виброобработки за счет выбора оптимальных параметров, т,е,амплитуды, частоты и времени обработки, исключить возможность возникновения трещин в процессе виброобработки изделия и в дальнейшей его эксплуатации, а также изменения размеров изделия во времени; сокращается цикл виброобработки для снятия напряжений, что повышает производительность труда,, сокращает энергозатраты, а также повышается качество изделий, так как исключается возможность образования (наводки) вторичных напряжений,

Ф ормула изобретения

Способ обработки изделий из ферромагнитного материала, включающий вибрацию с заданной амплитудой колебаний, контроль уровня напряжений магнитоупругим-методом в локальных участках изделия, отличающийся тем, что, с целью улучшения качества изделий путем снижения образования трещин и повышения производительности процесса, вибрацию осуществляют с амплитудой колебаний

где k - коэффициент пропорциональности, учитывающий изменение магнитных свойств материала при вибрации в мае/А;

dHo

- скорость изменения коэрd и

ЦИТИВНОЙ силы, А/м С,

dHc „ i причем -7;с- (3-6) А/м-с, а

Q (

контроль уровня напряжений проводят по скорости изменения коэрцитивной

силы,

Редактор И.Сегляник

г 4 f

Составитель А.Кулемин Техред А.Кравчук

Заказ 2182/26 Тираж 550Подписное

ВНШШИ Государственного комитета СССР

по делам изобретений и открытий 13035, Москва, Ж-35, Раушская наб., д,4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

.

Корректор С.Шекмар

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ виброобработки конструкции для изменения напряженно-деформированного и структурного состояния материала | 2018 |

|

RU2695912C1 |

| Способ обработки металлических изделий для снятия остаточных напряжений | 1985 |

|

SU1271895A1 |

| Способ снятия остаточных напряжений в деталях | 1982 |

|

SU1076474A1 |

| Способ подготовки изложницы под разливку | 1987 |

|

SU1488109A1 |

| Способ обработки металлических конструкций | 1984 |

|

SU1235931A1 |

| Способ вибрационного снятия остаточных напряжений | 1984 |

|

SU1281369A1 |

| Способ обработки металлических изделий | 1986 |

|

SU1353826A1 |

| СПОСОБ ВИБРАЦИОННОЙ ПРАВКИ НЕЖЕСТКИХ ДЕТАЛЕЙ | 2010 |

|

RU2484910C2 |

| Способ обработки металлических изделий | 1988 |

|

SU1502629A1 |

| Способ обработки изделий | 1983 |

|

SU1161214A1 |

Изобретение относится к области машиностроения и может быть использовано при операциях снятия напряжений в изделиях после сварки и механической обработки. Цель изобретения улучшение качества изделия за счет снижения образования трещин и повьшге- ние производительности процесса за счет уменьшения времени обработки. Производят виброобработку изделия с амплитудой колебаний А К (dHe/dT)., где К - коэффициент пропорциональности, учитывающий изменение магнитных свойств материала при деформации, dHp/d t - скорость изменения коэрцитивной силы. Контроль уровня напряжений проводят в участках изделия, определяющих его геометрическую стабильность. О процессе релаксации пиковых напряжений судят по скорости изменения коэрцитивной силы, а прекращение обработки осуществляют при значении dHc/d 1 0,1 ил. i (Л 00 00 ,s

| Патент США № 3622404, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Автоматическая сварка, 1979, № 9, с.64. | |||

Авторы

Даты

1987-05-30—Публикация

1985-11-13—Подача