Ы

00

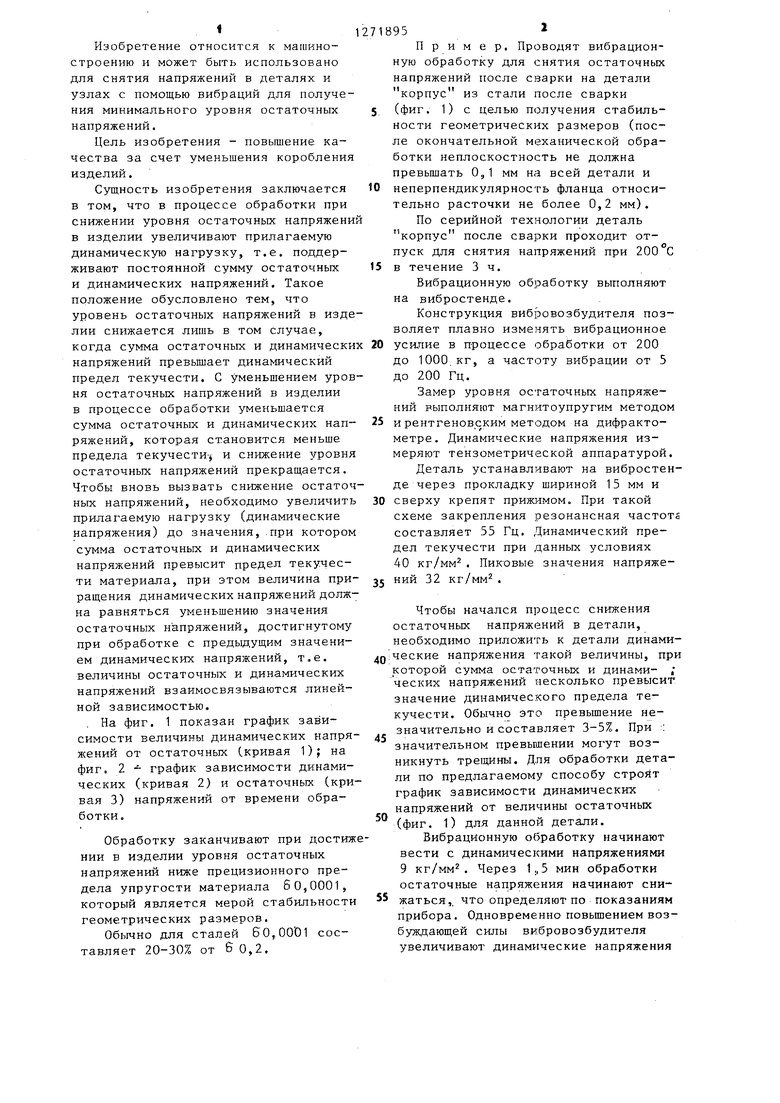

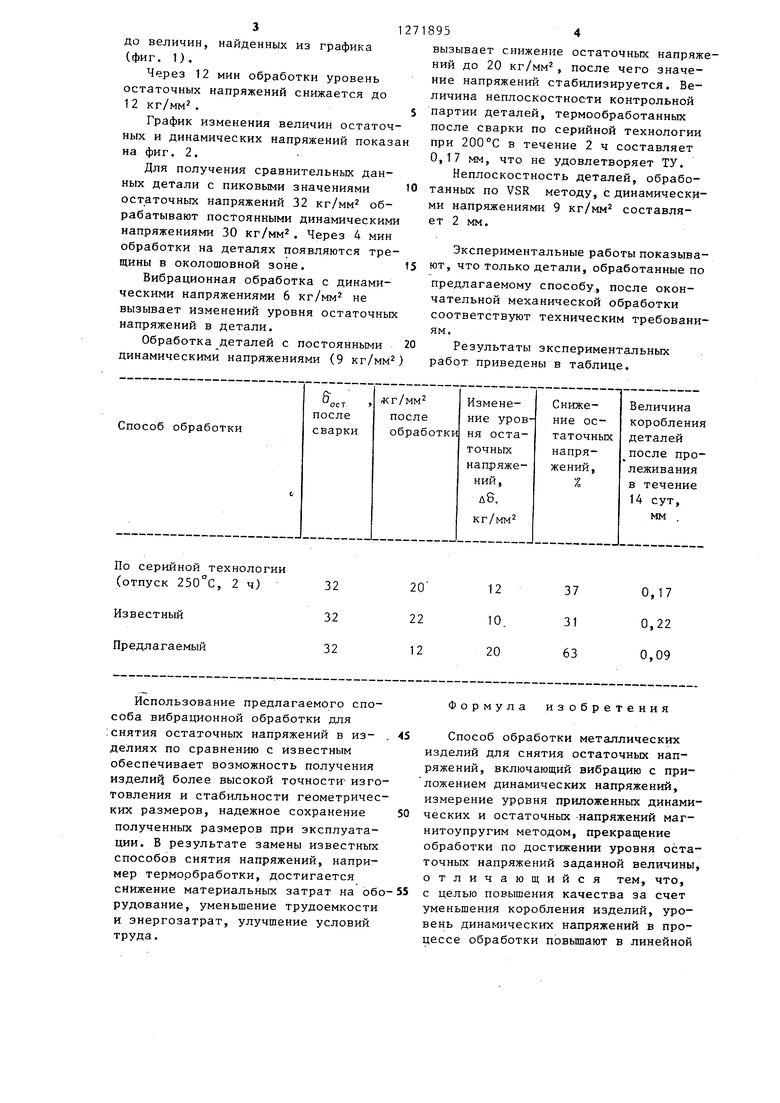

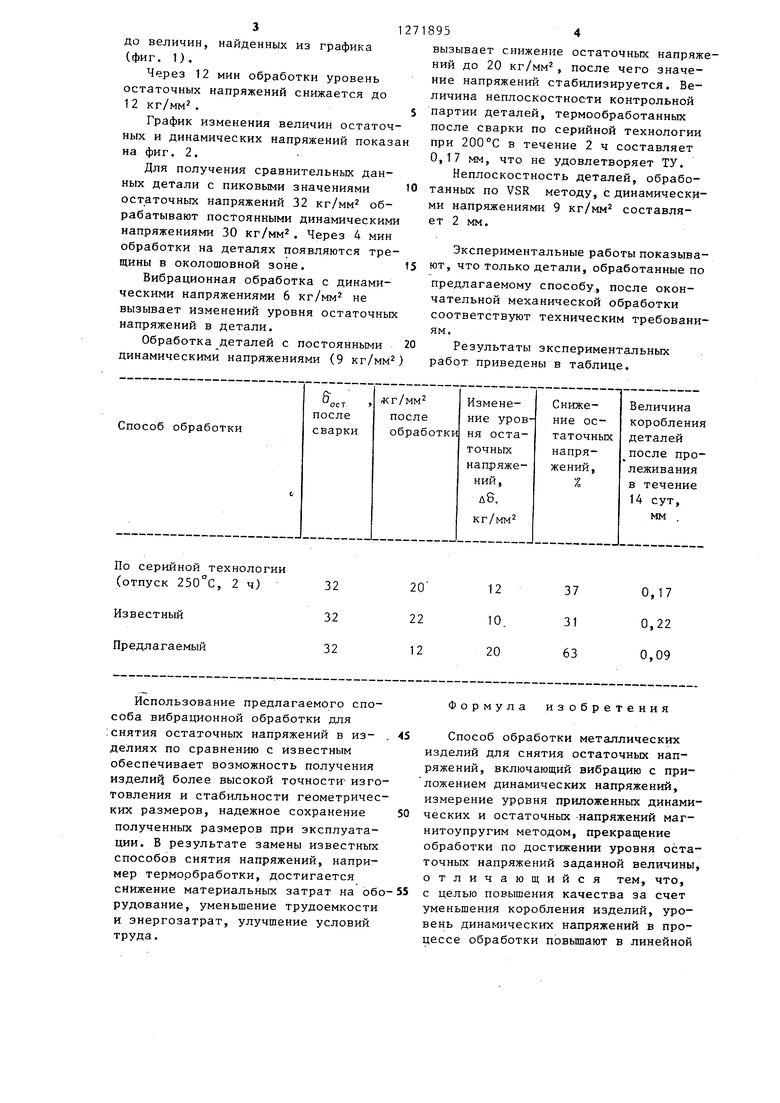

со сд Изобретение относится к машиностроению и может быть использовано для снятия напряжений в деталях и узлах с помощью вибраций для получе ния минимального уровня остаточных напряжений. Цель изобретения - повышение качества за счет уменьшения короблени изделий. Сущность изобретения заключается в том, что в процессе обработки при снижении уровня остаточных напряжен в изделии увеличивают прилагаемую динамическую нагрузку, т.е. поддерживают постоянной сумму остаточных и динамических напряжений. Такое положение обусловлено тем, что уровень остаточных напряжений в изд лии снижается лишь в том случае, когда сумма остаточных и динамическ напряжений превышает дина шческий предел текучести. С Уменьшением уро ня остаточных напряжений в изделии в процессе обработки уменьшается сумма остаточных и динамических нал ряжений, которая становится меньше предела текучести-j и снижение уровн остаточных напряжений прекращается. Чтобы вновь вызвать снижение остато ных напряжений, необходимо увеличит прилагаемую нагрузку (динамические напряжения) до значения, .при котором сумма остаточных и динамических напряжений превысит предел текучести материала, при этом величина при ращения динамических напряжений долж на равняться уменьшению значения остаточных напряжений, достигнутому при обработке с предыдущим значением динамических напряжений, т.е. величины остаточных и динамических напряжений взаимосвязываются линейной зависимостью. На фиг. 1 показан график зависимости величины динамических напря жений от остаточных (кривая 1); на фиг. 2 - график зависимости динамических (кривая 2) и остаточных: (кри вая 3) напряжений от времени обработки. Обработку заканчивают при достиж нии в изделии уровня остаточных напряжений ниже прецизионного предела упругости материала 60,0001, который является мерой стабильности геометрических размеров. Обычно для сталей 60,OODl составляет 20-30% от 6 О,2. 95i Пример. Проводят вибрационную обработку для снятия остаточных напряжений после сварки на детали корпус из стали после сварки (фиг. 1) с целью получения стабильности геометрических размеров (после окончательной механической обработки неплоскостность не должна превьшать 0,1 мм на всей детали и неперпендикулярность фланца относительно расточки не более 0,2 мм). По серийной технологии деталь корпус после сварки проходит отпуск для снятия напряжений при в течение 3ч. Вибрационную обработку выполняют на вибростенде. Конструкция вибровозбудителя позволяет плавно изменять вибрационное усилие в процессе обработки от 200 до 1000.кг, а частоту вибрации от 5 до 200 Гц. Замер уровня остаточных напряжений выполняют магнитоупругим методом и рентгеновским методом на дифрактометре. Динамические напряжения измеряют тензометрической аппаратурой. Деталь устанавливают на вибростенде через прокладку шириной 15 мм и сверху крепят прижимом. При такой схеме закрепления резонансная частота составляет 55 Гц. Динамический предел текучести при данных условиях 40 кг/мм. Пиковые значения напряжений 32 кг/мм. Чтобы начался процесс снижения остаточных напряжений в детали, необходимо приложить к детали динамиЧеские напряжения такой величины, при которой сумма остаточных и динами- ; ческих напряжений несколько превысит значение динамического предела текучести. Обычно это превышение незначительно и составляет 3-5%. При :: значительном превышении могут возникнуть трещины. Для обработки детали по предлагаемому способу строят график зависимости динамических напряжений от величины остаточньк (фиг. 1) для данной детали. Вибрационную обработку начинают вести с динамическими напряжениями 9 кг/мм . Через 1,, 5 мин обработки остаточные напряжения начинают снижаться,, что определяют по показаниям прибора. Одновременно повышением возбуждающей силы вибровозбудителя увеличивают динамические напряжения

3127

до величин, найденных из графика (фиг. 1),

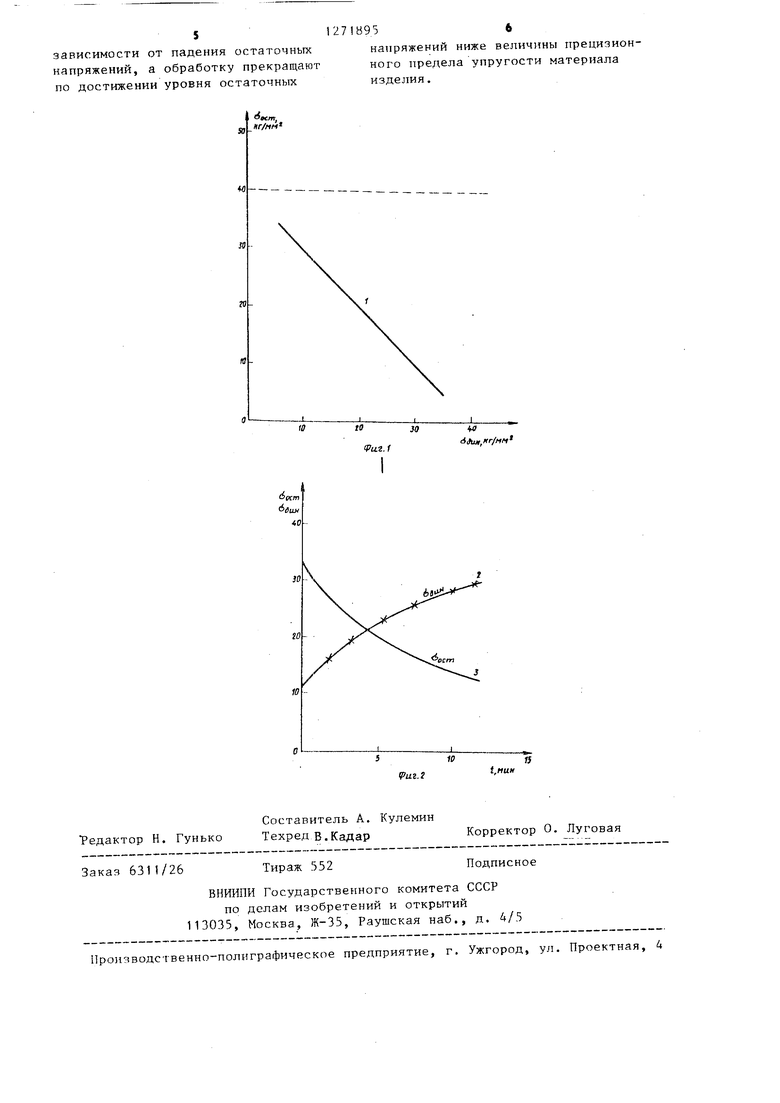

Через 12 мин обработки уровень остаточных напряжений снижается до 12 кг/мм.5

График изменения неличин остаточных и динамических напряжений показан на фиг. 2.

Для получения сравнительных данных детали с пиковыми значениями О остаточных напряжений 32 кг/мм обрабатывают постоянными динамическими напряжениями 30 кг/мм. Через 4 мин обработки на деталях появляются трещины в околошовной зоне.t5

Вибрационная обработка с динамическими напряжениями 6 кг/мм не вызывает изменений уровня остаточных напряжений в детали.

Обработка деталей с постоянньми 20 динамическими напряжениями (9 кг/мм)

8954

вызывает снижение остаточных напряжений до 20 кг/мм, после чего значение напряжений стабилизируется. Величина неплоскостности контрольной партии деталей, термообработанных после сварки по серийной технологии при 200°С в течение 2 ч составляет 0,17 мм, что не удовлетворяет ТУ.

Неплоскостность деталей, обработанных по VSR методу, с динамическими напряжениями 9 кг/мм составляет 2 мм.

Экспериментальные работы показывают, что только детали, обработанные по предлагаемому способу., после окончательной механической обработки соответствуют техническим требованиям.

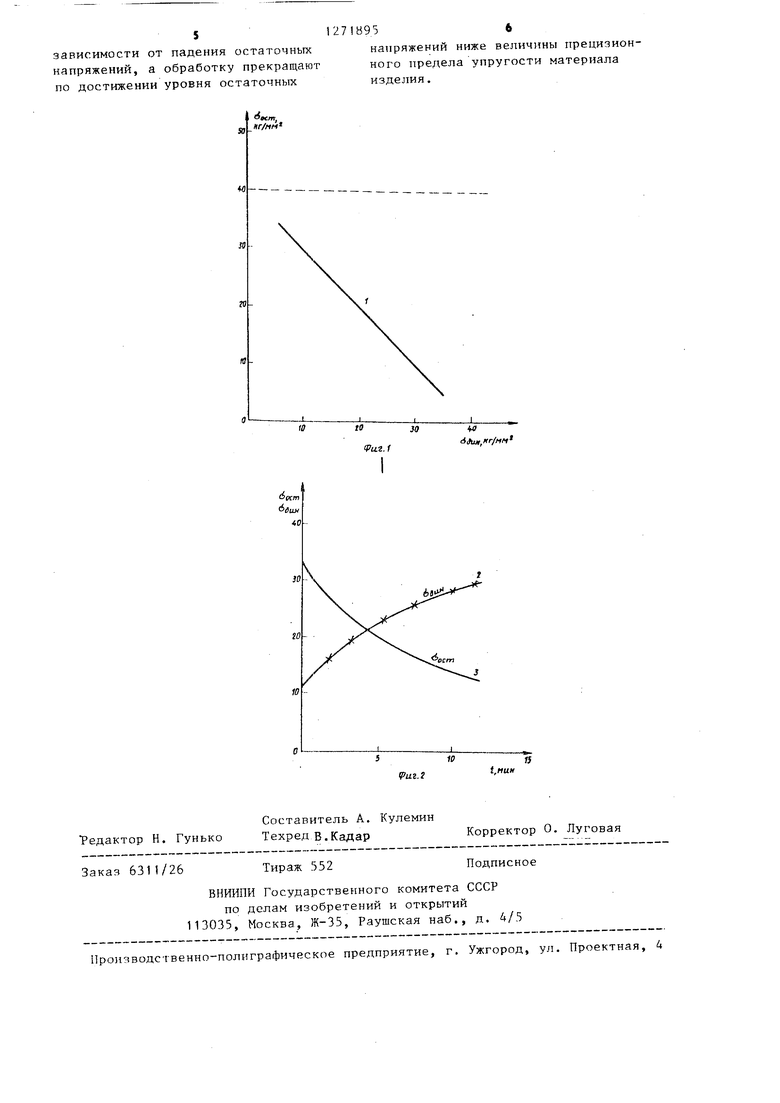

Результаты экспериментальных работ приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки изделий из ферромагнитного материала | 1985 |

|

SU1313882A1 |

| Способ вибрационного снятия остаточных напряжений | 1984 |

|

SU1281369A1 |

| Способ обработки металлических изделий | 1988 |

|

SU1581752A1 |

| Способ обработки металлических изделий | 1986 |

|

SU1397502A1 |

| Способ правки коробленных плоских колец | 1985 |

|

SU1219203A1 |

| Способ обработки металлических изделий | 1986 |

|

SU1353826A1 |

| Способ снятия остаточных напряжений в деталях | 1982 |

|

SU1076474A1 |

| Способ снятия внутренних напряжений в металлических деталях | 1980 |

|

SU943301A1 |

| СПОСОБ ВИБРАЦИОННОЙ ПРАВКИ НЕЖЕСТКИХ ДЕТАЛЕЙ | 2010 |

|

RU2484910C2 |

| Способ правки коробленных в радиальном направлении металлических плоских колец | 1983 |

|

SU1123759A1 |

Изобретение относится к снятию остаточных напряжений вибраций в узлах и деталях после сварки и механической обработки. С целью повышения эффективности процесса величины остаточных напряжений взаимосвязываются линейной зависимостью, в процессе обработки определяют снижение уровня остаточных напряжений, на найденную величину добавляют динамические напряжения и процесс заканчивают при достижении в изделии уровня § остаточных напряжений ниже прецизионного предела упругости материала. (Л 2- ил., 1 табл.

По серийной технологии

Использование предлагаемого способа вибрационной обработки для :снятия остаточных напряжений в изделиях по сравнению с известным обеспечивает возможность получения издели1| более высокой точности - изготовления и стабильности геометрических размеров, надежное сохранение полученных размеров при эксплуатации. В результате замены известных способов снятия напряжений, например термообработки, достигается снижение материальных затрат на обо рудование, уменьшение трудоемкости и энергозатрат, улучшение условий труда.

Формула изобретения

Способ обработки металлических изделий для снятия остаточных напряжений, включающий вибрацию с приложением динамических напряжений, измерение уррвня приложенных динамических и остаточных -напряжений магнитоупругим методом, прекращение обработки по достижении уровня остаточных напряжений заданной величины, отличающийся тем, что, с целью повышения качества за счет уменьшения коробления изделий, уровень динамических напряжений в процессе обработки повышают в линейной 5 зависимости от падения остаточньпс напряжений, а обработку прекращают по достижении уровня остаточньк

Оаст НГ/НН

я 127IB95 Гпредела упругости материала него предела у. РУ изделия. нячпяжений ниже величины прецизион

| Писаренко B.C | |||

| и Вербжинская И.И | |||

| Снижение остаточных напряжений вибрационной обработкой | |||

| Сварочное производство | |||

| - М.: НИИИНФОРМТЯЖМАШ, 1972, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Зубченко О.И | |||

| и др | |||

| Двтоматическая сварка | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Нефтяной конвертер | 1922 |

|

SU64A1 |

Авторы

Даты

1986-11-23—Публикация

1985-06-28—Подача