Изобретение относится к производству крупных керамических изделий, например фарфоровых и фаянсовых изделий хозяйственного назначения, и может быть исноль- зовано в производстве строительной керамики.

Целью изобретения является повышение качества изделий за счет снижения разно- толщинности стенок изделия по высоте.

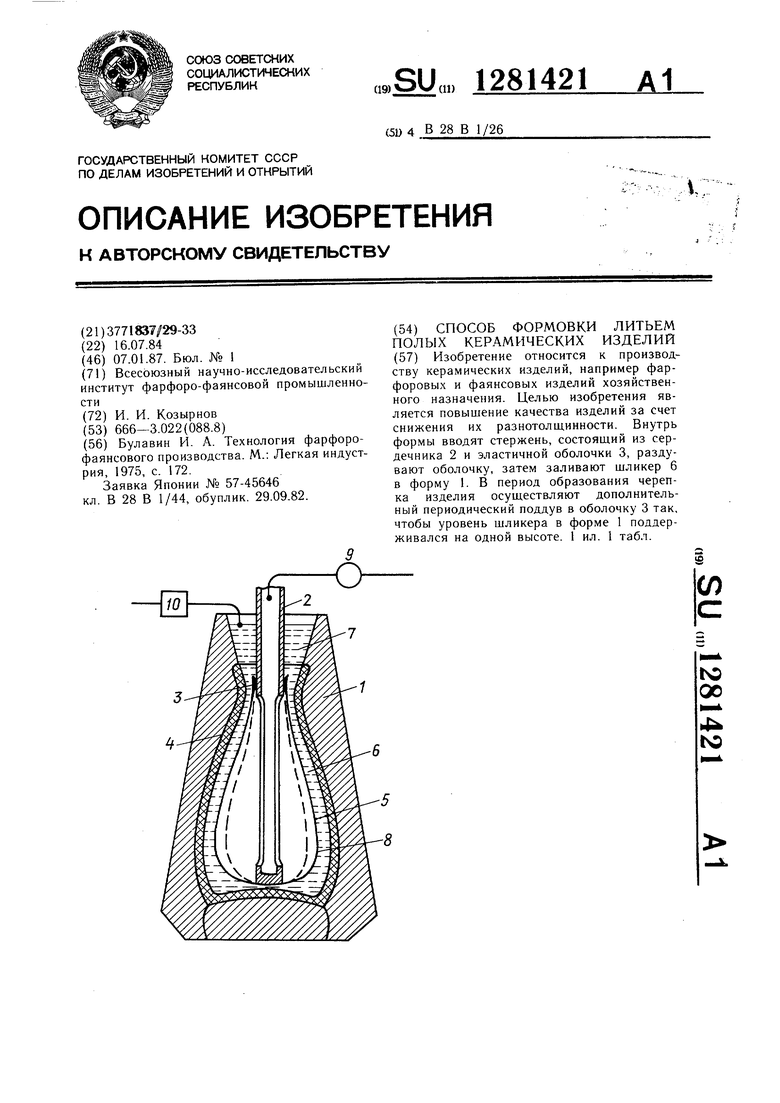

На чертеже изображена форма для литья

керамической вазы с введенным в нее стерж- 10 форме.

Для предупреждения уменьшения гидростатического давления жидкой фазы шликера оболочку периодически увеличивают в объеме 8 поддувом так, чтобы уровень шликера держался в литнике на одной высоте и опускался не более 10-15 мм ниже первоначального. Дополнительный периодический поддув в эластичную оболочку осуш.ествля- ется из источника 9, который включается по команде датчика 10 уровня шликера в

В процессе образования черепка изделия между ним и поверхностью оболочки сохраняют пограничный слой жидкой фазы, в котором осуш.ествляется циркуляция шликера под воздействием увеличения объема 5 оболочки. Контроль за степенью поддува в оболочку ведут по колебанию уровня шлике ра в литнике.

После окончания набора черепка изделия избыточный шликер удаляют, а эластич- После чего в форму 1 заливают гото- 20 У оболочку уменьшают до первоначальнем и отлитым изделием, реализуюшая предлагаемый способ.

Пример. В форму для литья керамического изделия высотой 500 мм перед заливом шликера вводят стержень, состоя- Ш.ИЙ из пустотелого сердечника 2 и закрепленной на нем эластичной оболочки 3, которую раздувают так, чтобы между поверхностями полости 4 формы и оболочки 3 оставался промежуток 5 в 20-25 мм.

вый шликер 6, который заполняет промежуток между поверхностями полости формы и оболочки, а верхний его уровень достигает предела литника 7, при этом в полости формы устанавливается определенное гидростатическое давление.

После залива шликера на поверхности полости формы под действием гидростатического давления и всасываюшей способности материала формы интенсивно образуется черепок отливаемого изделия, при этом

ного объема и вместе с сердечником вынимают из полости отлитого изделия.

Отлитое изделие вынимают из формы и замеряют толщины стенок по высоте изделия на нескольких отметках (200, 300, 400 25 и 500 мм) от дна изделия.

Данные, полученные при формовке литьем полых высоких керамических изделий способом с вводом в форму стержня со статичным объемом эластичной оболочки и с

вводом в форму стержня с переменным уровень шликера в литнике снижается, умень- объемом эластичной оболочки, приведена в

таблице. Толщину стенки изделия измеряют на высоте от дна изделия 200, 300, 400 и, 500 мм.

шая величину гидростатического давления в форме, изменение которого тем больше, чем выше форма.

Ввод в форму стержня со статичным объемом эластичной оболочки

Ввод в форму стержня с переменным объемом эластичной оболочки

Данные, приведенные в таблице, показывают, что поддерживание гидростатическо го давления в жидкой фазе пограничного слоя между поверхностью черепка изделия и поверхностью оболочки в процессе литья приблизительно одного значения и позволяет получить значительно меньшую

Для предупреждения уменьшения гидростатического давления жидкой фазы шликера оболочку периодически увеличивают в объеме 8 поддувом так, чтобы уровень шликера держался в литнике на одной высоте и опускался не более 10-15 мм ниже первоначального. Дополнительный периодический поддув в эластичную оболочку осуш.ествля- ется из источника 9, который включается по команде датчика 10 уровня шликера в

После окончания набора черепка изделия избыточный шликер удаляют, а эластич- У оболочку уменьшают до первоначального объема и вместе с сердечником вынимают из полости отлитого изделия.

Отлитое изделие вынимают из формы и замеряют толщины стенок по высоте изделия на нескольких отметках (200, 300, 400 и 500 мм) от дна изделия.

Данные, полученные при формовке литьем полых высоких керамических изделий способом с вводом в форму стержня со статичным объемом эластичной оболочки и с

вводом в форму стержня с переменным объемом эластичной оболочки, приведена в

таблице. Толщину стенки изделия измеряют на высоте от дна изделия 200, 300, 400 и, 500 мм.

5,3

3,9

5,8 5,5 5,:

разницу в толщине стенки изделия у его основания и края горловины, тем самым снизить брак литых изделий из-за образования черепка изделия при неравномерной усадке 55 материала разнотолщинного черепка при сушке.

По предлагаемому способу снижение брака из-за разнотолщинности стенок отливаемого изделия по высоте достигается за счет дополнительного поддува в оболочку с сохранением пограничного слоя жидкой фазы шликера. Регулируя толщиной пограничного слоя жидкой фазы, можно получать изделия сложной конфигурации с заданными размерами черепка и тем самым уменьшить расход шликера, поступающего на заливку в

формы.

Формула изобретения

Способ формовки литьем полых керамических изделий, включающий введение

внутрь формы стержня, состоящего из сердечника и эластичной оболочки, раздувание оболочки, залив шликера в форму, образование изделия, удаление избыточного

шликера и стержня из формы, отличающийся тем, что, с целью повышения качества изделий за счет снижения разнотолщинности стенок изделия по высоте, в период образования черепка изделия осуществляют дополнительный периодический поддув в

оболочку с сохранением пограничного слоя жидкой фазы между черепком отлитого изделия и поверхностью оболочки и уровня шликера на одной высоте.

Изобретение относится к производству керамических изделий, например фарфоровых и фаянсовых изделий хозяйственного назначения. Целью изобретения является повышение качества изделий за счет снижения их разнотолщинности. Внутрь формы вводят стержень, состоящий из сердечника 2 и эластичной оболочки 3, раздувают оболочку, затем заливают шликер 6 в форму 1. В период образования черепка изделия осуществляют дополнительный периодический поддув в оболочку 3 так, чтобы уровень шликера в форме 1 поддерживался на одной высоте. 1 ил. 1 табл. сл N5 00 N3

| Булавин И | |||

| А | |||

| Технология фарфоро- фаянсового производства | |||

| М.: Легкая индустрия, 1975, с | |||

| Приспособление для воспроизведения изображения на светочувствительной фильме при посредстве промежуточного клише в способе фотоэлектрической передачи изображений на расстояние | 1920 |

|

SU172A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1987-01-07—Публикация

1984-07-16—Подача