Изобретение относится к химичесой технологии неорганических ве- еств, в частности к способам полуения диоксида серы из фосфогипса - отхода производства фосфорной кислоты при сернокислотной обработке апатитов и фосфоритов.

Цель изобретения - Йовышение концентрации диоксида серы в технологическом газе, получение вяжущего для цемента и снижение энергозатрат процесса.

Способ осуществляется следзгющим образом.

Фосфогипс смешивают с кварцитом порошком алюминия до получения рав- номерной шихты с соотношением ,5-1,0. Шихту гранулируют на тарельчатом грануляторе и термически егидратируют до остаточной влажности 0,01-0,05 мас.% при 650°С. После этого гранулы подают в дуговую электропечь, где происходит плавление шихты при 1300°С и ее обессе- ривание в условиях прохождения электрического тока через расплав. Степень разложения шихты ,9%. Получаемый технологический газ содержит 75-90% SO2, а шлак, сливаемый из печи, представляет собой вяжущее для цемента с высокой гидравлической активностью. Проведение процесса в указанных условиях снижает.температуру плавления шихты, сокращает время разложения до 15-20 мин, снижает энергозатраты в 2,0-3,5 раза и расход материала электрода в 2-7 раз.

Пример 1. Фосфогипс в количестве 100 кг смешивают с 24,34 кг кварцита и 6,22 кг (5%) порошка алюминия до получения равномерной шихты с соотношением Si02/CaO 0,65. Полученную шихту гранулируют на тарель- чатом грануляторе и дегидратируют до остаточной влажности i 0,05 мас.%. Гранулы подают в дуговую электропечь где происходит плавление и обессери- вание шихты. Концентрация сернистого газа в выделяющемся технологическом газе 75 об.%. Затраты электроэнергии по сравнению с щихтой, не содержащей алюминия, снижаются в 2 раза, расход электрода - в 2,5 раза. Время плавки шихты 20 мин. Фазовый состав вяжущего, %: 2CaO SiOij 70, CaO-SiO, 15, Qj 15. Прочность полученного цемента 52,2 МПа.

2. Фосфогипс в коли- кг

Пример

честве 100 кг смешивают с 30, кварцита и 10,41 кг (8%) порошка алюминия до получения равномерной шихты с соотношением SiO /СаО-0,8. Шихту гранулируют на тарельчатом грануляторе и дегидратируют до остаточной влажности 0,05% Высушенные гранулы подвергают разложению в дуговой электропечи с получением технологического газа, содержащего 90 об.% диоксида серы. Затраты электроэнергии на разложение по сравнению с шихтой, не содержащей алюминия, снижаются в 2 раза, расход электрода - в 6 раз. Бремя плавки 17 мин. Фазовый состав вяжущего, %: 60, CaSiO 20, CajAtjO, - -

20. Прочность полученного цемента 45,4 МПа.

Пример 3. Фосфогипс в количестве 100 кг смешивают с 37,81 кг кварцита и 13,78 кг (10%) порошка алюминия до получения равномерной шихты с -соотношением ,0. После этого шихту гранулируют на тарельчатом грануляторе и дегидратируют до остаточной влажности ,05%. Высушенную шихту разлагают в дуговой электропечи с получением технологического газа, содержащего 85 об.%

диоксида серы. Затраты элактрсэнергии на разложение по сравнению с шихтой,, не содержащей алюминия, снижаются в 3 раза, расход электродов - в 7 раз .

Время полного разложения шихты 15 мин. Фазовый состав вяжущего, %: Са SiO 40, CaSiOg 35, Са2А1,0 25. Прочность полученного цемента 40,1 МПа,

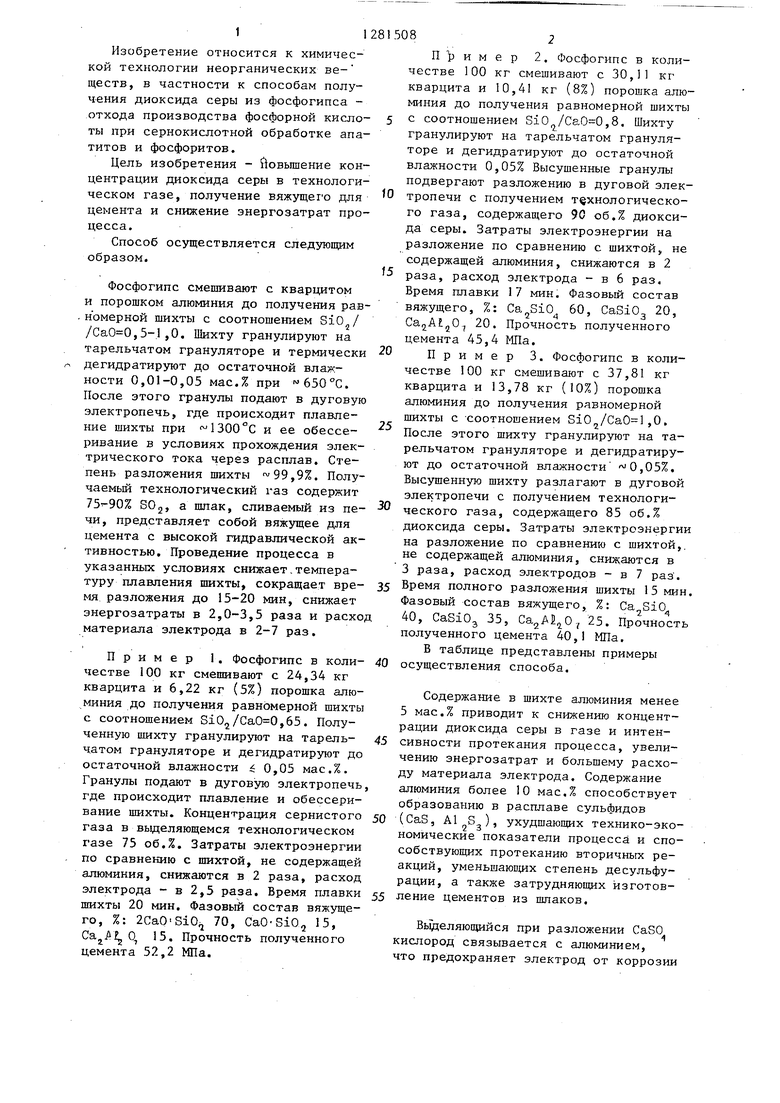

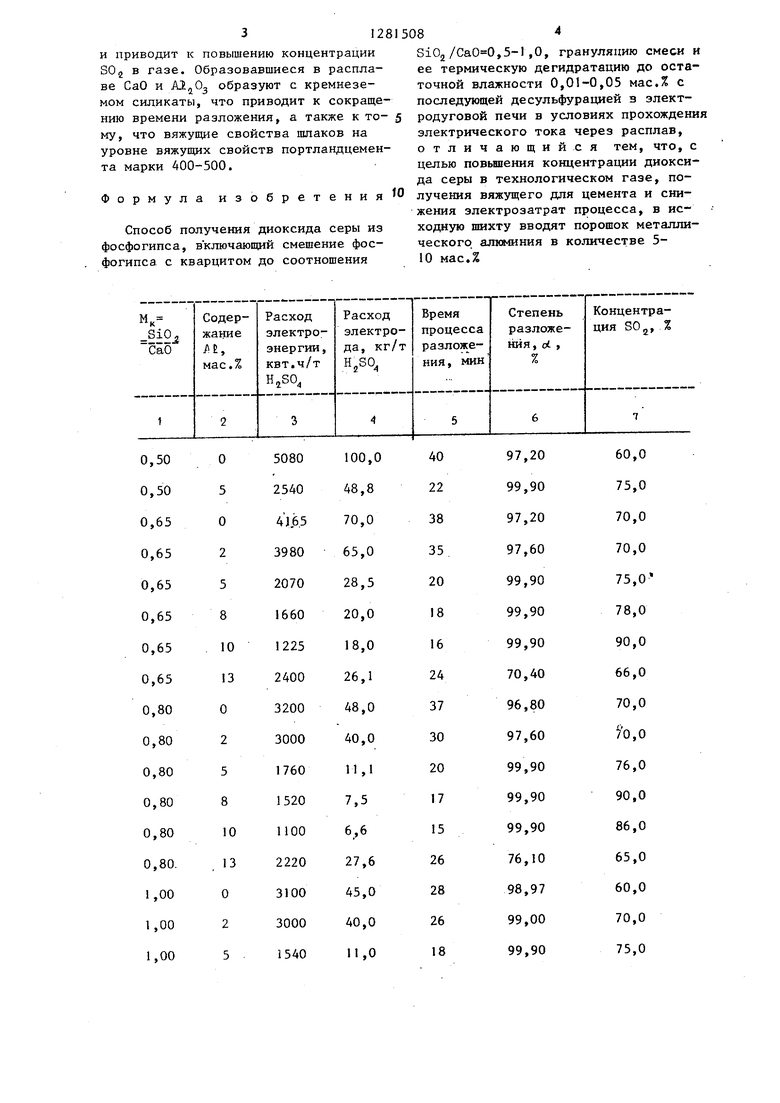

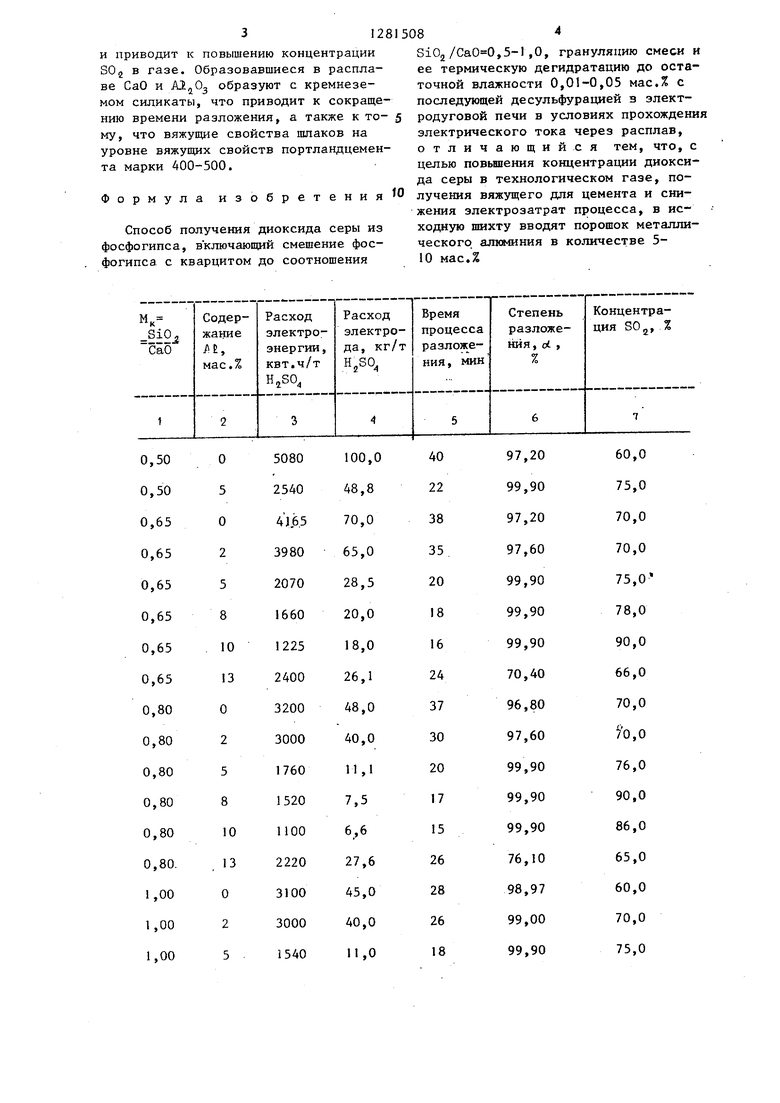

В таблице представлены примеры осуществления способа.

Содержание в шихте алюминия менее 5 мас.% приводит к снижению концентрации диоксида серы в газе и интенсивности протекания процесса, увеличению энергозатрат и большему расходу материала электрода. Содержание алюминия более 10 мас.% способствует образованию в расплаве сульфидов (CaS, А1 Sj), ухудшающих технико-экономические показатели процесса и способствующих протеканию вторичных реакций, yмeньшaюDJ;иx степень десульфу- рации, а также затрудняющих изготовление цементов из шлаков.

Вьщеляюащйся при разложении CaSO кислород связывается с алюминием, что предохраняет электрод от коррозии

3I28I5084

и приводит к повышению концентрации SiOj/СаО 0,5-1,0, грануляцию смеси и SO2 в газе. Образовавшиеся в распла- ее термическую дегидратацию до оста- ве СаО и образуют с кремнезе- точной влажности 0,01-0,05 мас.% с мом силикаты, что приводит к сокраще- последующей десульфурацией з элект- нию времени разложения, а также к то- 5 родуговой печи в условиях прохождения му, что вяжущие свойства шлаков на электрического тока через расплав, уровне вяжущих свойств портландцемен- отличающийся тем, что, с та марки 400-500.целью повьшения концентрации диоксида серы в технологическом газе, поФормула изобретения лучения вяжущего для цемента и снижения злектрозатрат процесса, в не-

Способ получения диоксида серы из ходкую шихту вводят порошок металли- фосфогипса, включающий смешение фос- ческого алюминия в количестве 5- фогипса с кварцитом до соотношения 10 мас.%

Редактор И. Горная

Составитель Б. Нирша Техред М.Ходанич

Заказ 7198/17 Тираж 455Подписное

ВНИИПИ Государственного комитета СССР

,по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

.Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Продолжение таблицыКорректор М. Самборская

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения двуокиси серы из фосфогипса | 1981 |

|

SU1084245A1 |

| Способ получения диоксида серы из фосфогипса | 1987 |

|

SU1495288A1 |

| Способ получения синтетического волластонита и диоксида серы | 1987 |

|

SU1446129A1 |

| Способ переработки гипса на диоксид серы и вяжущее | 1986 |

|

SU1416439A1 |

| Способ комплексной переработки красного и нефелинового шламов | 2014 |

|

RU2619406C2 |

| СПОСОБ ОБЕСКРЕМНИВАНИЯ НЕФЕЛИНОВОГО КОНЦЕНТРАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2688083C1 |

| Способ переработки сульфидных железосодержащих концентратов | 1990 |

|

SU1788052A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛЕЙКОКСЕНОВОГО КОНЦЕНТРАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2586190C1 |

| Способ переработки фосфогипса на серосодержащие продукты и известь | 1982 |

|

SU1130522A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФОСФОГИПСА | 1992 |

|

RU2087420C1 |

Изобретение относится к способам получения диоксида серы из фос- фогипса - отхода производства фосфорной кислоты. Цель изобретения состоит в повьшении. концентрации диоксида серы в технологическом газе, получении вяжущего для цемента и снижении энергозатрат процесса. Согласно способу фосфогипс (1ешивают с кварцитом и порошком алюминия до получения равномерной шихты с отношением SiOj/CaO 0,5-1,0. Порошок алюминия вводят в количестве 5-10 мас.%. Смесь грану- ;шруют, термически дегидратируют до остаточной влажности 0,01-0,05 мас.% с последующей десульфурацией при прохождении электрического тока через расплав. Степень разложения 97,2-99,9%, концентрация 80, в газе 70-90%. 1 табл. Ct & (П с ю 00 сд о 00

| Способ переработки фосфогипса | 1982 |

|

SU1074817A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения двуокиси серы из фосфогипса | 1981 |

|

SU1084245A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-01-07—Публикация

1985-06-12—Подача