I1 Изобретение относится к способам получения двуокиси серы из фосфогипса, образующегося в качестве попутного продукта в производстве удобре.ний при сернокислотной переработке апатитов и фосфоритов. Известен способ получения двуокис серы из фосфогипса, заключающийся в том, что влажный фосфогипс, получаемый в производстве фосфорной кислоты, обезвоживают, охлаждают и смешивают с глиной, песком и пиритными огарками. Полученную шихту обжигают во вращающихся печах .при температуре прн этом технологический газ содержит 5-10Z двуокиси . церы lj Недостаток способа состоит в низком содержании двуокиси серы в технологическом газе. Наиболее близким к предлагаемому по технической сущности и достига.емо му эффекту является способ получения двуокиси серы из фосфогипса путем смешения компонентов сырьевой смеси, содержащей кварцитный песок, глину и фосфогипс, при соотношении SiO, ,3, последующую дегидрата -п-лг О/- . цйю смеси при температуре до остаточного содержания воды не более 0,1 мас.%. После чего добавляют кокс и пиритньй огарок, смесь измельчают, перемешивают и подают во вращающуюся печь, где происходит обессеривание при температуре-vlAOCrC. Образующийся технологический газ содержит -8 об.% двуокиси серы и его перерабатывают на серную кислоту Zj . Недостаток способа состоит в низком (8-12%) содержании двуокиси серы в технологическом газе. Поставленная цель достигается тем что согласно способу получения двуокиси серы из фосфогипса, включающем смешение фосфогипса с силикатными материалами, грануляцию дегидратацио и обжиг смеси, смешение исходног фосфогипса с силикатным материалом ведут до получения соотношения 0,5-0,9, дегидратацию сме си осуществляют до содержания остаточной влажности 0,05-0,01% и обжиг ведут при 1500-1бОО С. Проведение процесса в указанных .условиях позволяет повысить содержан двуокиси серы в получаемом технологи ческом газе до 60-70%. При отношении SiOj/CaO меньше 0,5 снижается сте пень разложения фосфогипса, так как. 45 менее полно выводится из процесса окись кальция, взаимодействующая с 2 с образованием силикатов кальция. Увеличение содержания SiO в шихте сверх отношения 0,5-0,9 приводит к увеличению температуры плавления шихты и ..делает невозможным проведение процесса разложения фосфогипса в расплаве в заданном интервале температур. При остаточной влажности вьш1е 0,05% происходит растворение двуокиси серы, что приводит к снижению ее концентрации в технологическом газе. Добиваться содержания остаточной влажности ниже 0,01% нецелесообразно, ввиду увеличения энергозатрат. При температурах ниже 1500°С резко снижается степень разложения фосфогипса из-за снижения степени диссоциации сульфата кальция, что приводит к снижению содержания двуокиси серы в технологическом газе. Увеличение температуры выше нецелесообразно из-за увеличения энергозатрат. Пример 1. Фосфогипс в количестве 100 кг смешивают с 7 кг глины и 14,02 кг кварцита до получения равномерной шихты с отношением Si02/СаО 0,5. Полученную шихту гранулируют на тарельчатом трануляторе и подвергают дегидратации в электропечи при температуре до содержаний остаточной влажности 0,01 мас.%. Далее гранулы подают в дуговую электропечь, где происходит плавление шихты и ее обессеривание при температуре 1600 С до остаточного содержания серы в шлаке 0,1 мас.%. При этом получают технологический газ, содержащий 15,4 м двуокиси серы (х.бО об.%) и 7,7 м кислорода ( об.%). Таким образом, по сравнению с известным, содержание двуокиси серы в технологическом газе увеличилось в 6-8 раз. Пример 2. Фосфогипс в количестве 100 кг смешивают с 5 кг глины и 23,64 кг кварцита до получения соотношения Si02/CaO 0,7. Шихту гранулируют и подвергают дегидратации при 650с до остаточной влажности 0,01 мас.%. Полученные гранулы в дуговой электропечи обессеривают при 1600с до остаточного содержания серы в шлаке 0,001 мас.%. При этом получают технологический газ, содержащий 16,07 м двуокиси серы

Х70 обЛ) и 8,03 м кислорода (30 об.%).

10842454

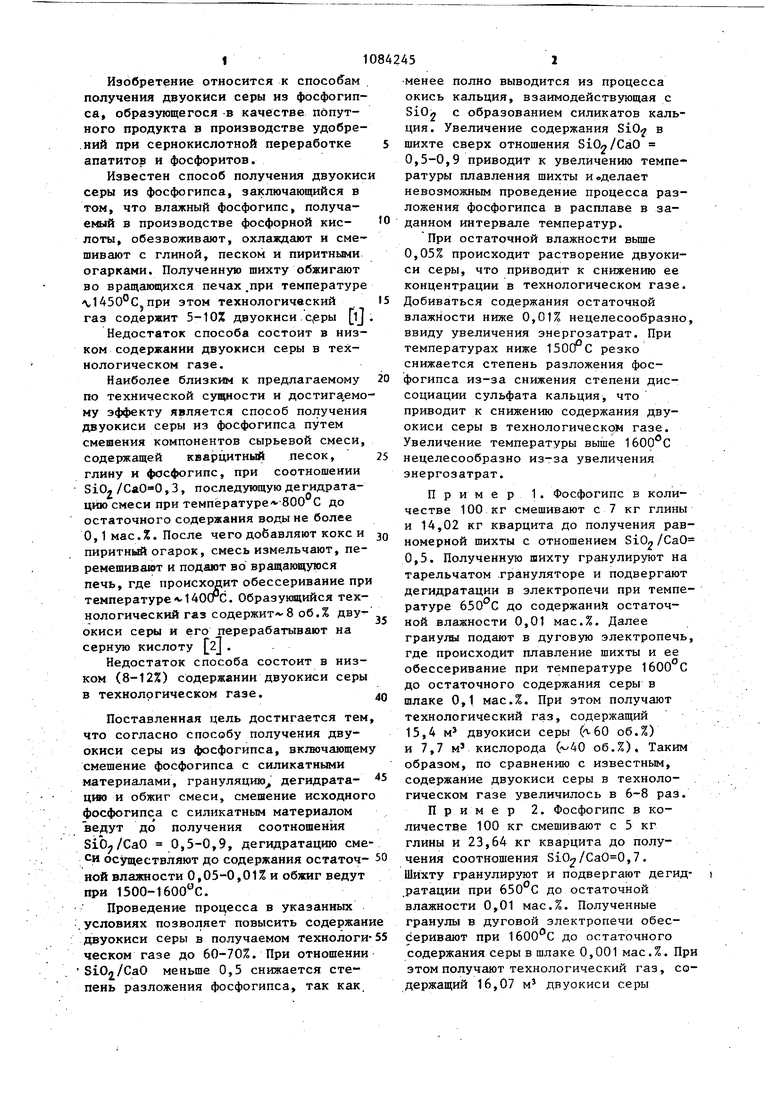

В таблице представлены примеры осуществления способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения диоксида серы из фосфогипса | 1985 |

|

SU1281508A1 |

| Способ переработки гипса на диоксид серы и вяжущее | 1986 |

|

SU1416439A1 |

| Способ получения диоксида серы из фосфогипса | 1987 |

|

SU1495288A1 |

| Способ переработки сульфидных железосодержащих концентратов | 1990 |

|

SU1788052A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2002 |

|

RU2215703C1 |

| Способ переработки гипсового материала | 1986 |

|

SU1507728A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1165658A1 |

| ШИХТА ДЛЯ ПЛАВКИ ПИРИТНЫХ КОНЦЕНТРАТОВ | 1990 |

|

SU1762550A1 |

| Способ получения синтетического волластонита и диоксида серы | 1987 |

|

SU1446129A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1165659A1 |

СПОСОБ ПОЛУЧЕНИЯ ДВУОКИСИ СЕРЫ ИЗ ФОСФОГИПСА, включающий сме- . шение его с силикатным материалом, грануляцию, дегидратацию и обжиг, смеси, отличающийся тем, что, с целью повышения концентрации получаемой двуокиси серы, смешение исходного, фрсфогипса с силикатным материалом ведут до получения соотношения SiOn/CaO 0,5-0,9; дегидратацию смеси осуществляют до содержания остаточной влажности 0,05-0,01% и обжиг ведут при 15001600 С.. . л

Как видно из таблицы, наилучшие показатели процесса - содержание двуокиси серы в целевом продукте 60-70 об.% - достигаются при отношении в шихте Si02/CaO 0,5-09, остаточной влажности продукта после

дегидратации 0,01-0,05% и температуре 1500-1600°С.

Проведение, процесса в указанных условиях позволяет увеличить содержание двуокиси серы в технологическом газе по сравнению с известным в 6-8 раз.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Труды НИУИФа, вып | |||

| Крутильная машина для веревок и проч. | 1922 |

|

SU143A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Техническая информация Установка для производства серной кис: лоты | |||

| VEB Konstruktions und | |||

| Ingenieurburo Cheraie 701 Leipzig, J§78 (прототип)., | |||

Авторы

Даты

1984-04-07—Публикация

1981-06-05—Подача