3149

Si 24,1-26,0; , 9,0-9,2; SiC 2,0- 2,2; CaO 0,74-0,80; MgO 0,5-0,6; С 0,3-0,4; Fe 2,0-2,80.

Пример 1, Фосфогипс со еле- дующим химическим составом (в пересчете на сухую массу), мас,%: СаО 40,7; ЗОз 53,8; SiOj 1,83; Bj050,76; F 1,94; 0,43; 0,08; NajO 0,04; KjO 0,06, в количестве 10,0 кг смешивают с 2,2 кг измельчен ного до удельной поверхностью 2100 отвального шлака ферросилиция с химическим составом, мас.%5 SiO 61,3; Si 24,1; 9,0;.MgO 0,56; CaO 0,74; Fe 2,0; SiC 2,0; С 0,3, Смесь тщательно перемешивают и брикетируют в брикеты размером 0 50 X 20 мм при давлении прессования 200 кг/см ; дегидратирует при в течение 2 ч, до остаточной влажности 0,01 мас,%. Брикеты загружают в Тигель индукционной печи, где происходит плавление и обессери- вание шихты при 1300°С. Концентрация SO,, в технологическом газе 76 об.%. Вязкость расплава 1П, время разло- женин 20 мин. Расплав сливают в из ложницу и,охлажд,ают, взвешивают, Ко личество шлака 7,0 кг, Фазовьй со- став, %; 2CaO-Si02 70; CaSiO 25; . CaFeOj 2,5; 2,5.

Пример 2, Фосфогипс с суперфосфатного завода с химическим составом (в пересчете на сухой вес), мас.%: СаО 40,65; SO 53,9; SiO 1,9 MgO 0,45; F 1,54; 0,52; 0,08; 0,9; K,jO 0,06, в количестве 10,0 кг тщательно перемешивают с измельченным отвальным. шлаком с удельной поверхностью 2500 в количестве 2,8 кг и составом, масЛ: 810,, 58,0; Si 26,0; AljOj 9,2; MgO 0,60; CaO 0,80; Sic 2,2; С 0,4; Fe 2,80.

Смесь гра1Еулируют и проводят де- грата.цию до влаядаости 0,01% при в течение 3 ч. Гранулы плавят в индукционной печи, при 1300 С в течение 15 мин. Содержание SOj в технологических газах 92 об,%, Вязкость расплава 2П (0,2 Нс/мО. Количество шлака 7,6 кг. Фазовый состав, %: 2CaO-SiO, 40; CaSiOj 40; . 15; CaFeO. 5,0.

Метал-пический кремний, прис-утст- вующий в отвальном шлаке ферросилиция, взаимодействует с фосфогипсом и ускоряет термическое разложение

фосфогипса в расплаве по следующим реакциям:

3CaS04 + SiO, + Si CaSiOg + Ca,Si044-3S02+1/20.j+Q ккал + +, -bl/2 02+QккaлJ

Fe + 1/2 Oj FeO + Q ккал;

FeO + CaO CaO-FeO, т.е. на 3 моль CaS04 расходуется

1моль SiOj, 1 моль Si и;1 моль Fe,- т.е. происходит мет.аллотермическое восстановление фосфогипса с выделением дополнительного тепла. В результате в системе СаО - SiO - AljO, +

+ FeO снижается вязкость расплава до 1-2 П (0,1-0,2 Нс/м), снижается расход флюсующей добавки до 22-28% от массы сухого фосфогипса.

По известному способу разложение фосфогипса происходит по следующей реакции:

ЗСаВО + 2Si02 CaSiOj + + + 3S02 + 1,50j;

2A1 + 1,50j

AlgOg + 2CaO CajAljOj; Toe. на 3 моль CaS04 расходуется

2моль SiO и 2 моль АХ порошка,

Уменьшение расхода отвального шла ка ферросилиция (ОШФ) ниже предельного значения, т.е. 22,0% от веса сухого фосфогипса приводит к неполному разложению фосфогипса и снижению концентрации SOj в технологически газах, а увеличения расхода ОШФ более 28%, приводит к образованию . и FeS в расплаве, что снижает степень разложения фосфогипса.

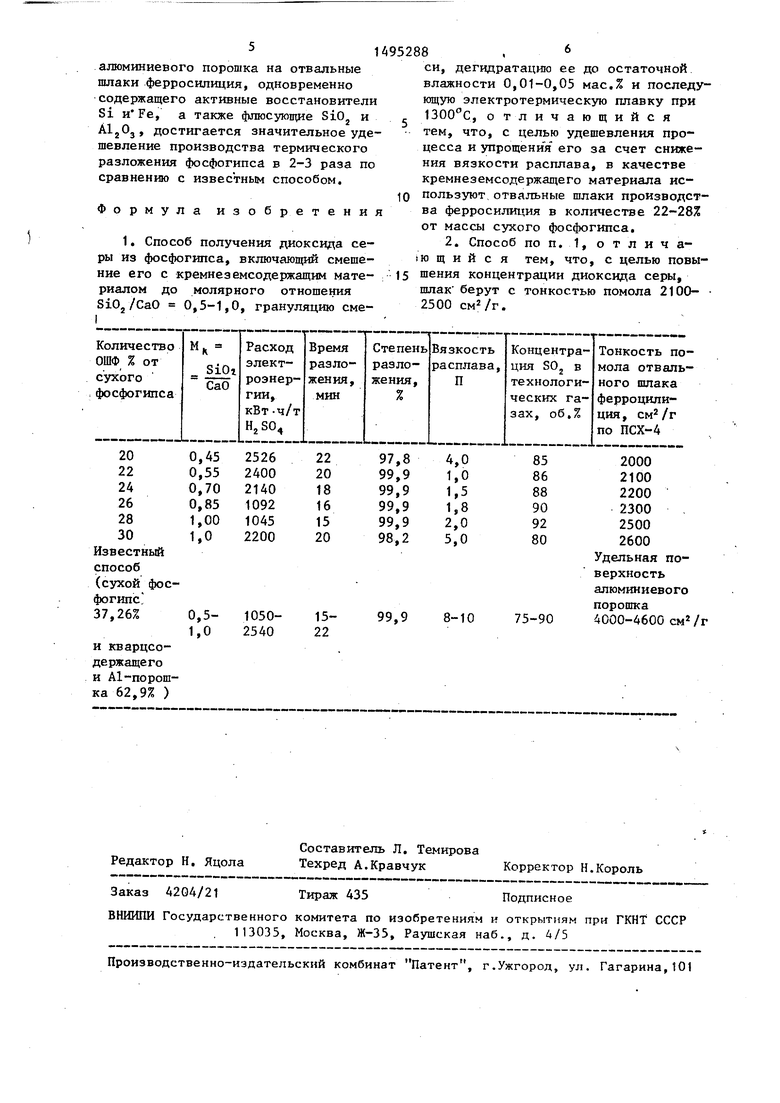

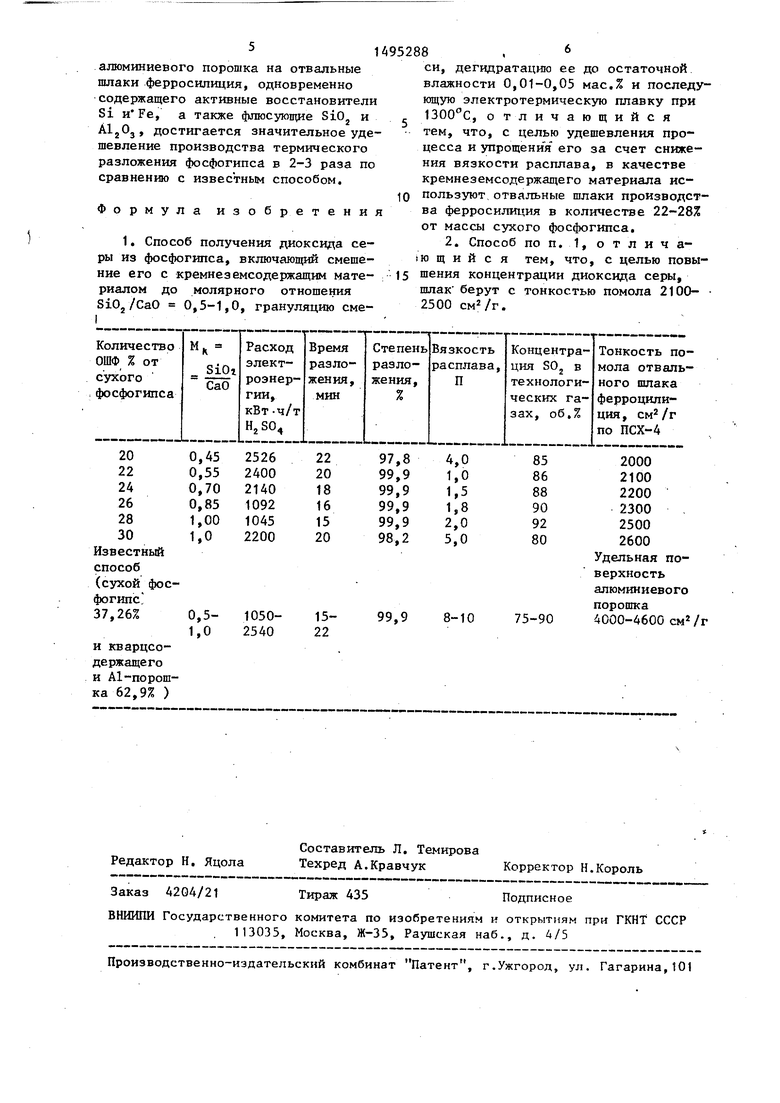

В таблице приведены результаты экспериментальной плавки по разложению фосфогипса с добавкой отвального шлака ферросилиция по сравнению с известным способом.

По данным таблицы видно, что наиболее высокие технико-экономические показатели достигаются при расходе ОШФ, равной от массы сухого фосфогипса, В результате чего достигается значительное снижение вязкости расплава до 1-2 П (,2 Нс/м) что упрощает выпуск расплава из печи а также снижение расхода флюсующей добавки до 22-28% от массы сухого фосфогипсао При этом достигаются высокие техн1нко-экономические показатели процесса, например содержание SOj в технологических газа;Х растет (86-92 об,%), афасход электроэнергии кВтч/т HjSO минимален (1040- 2400 кВтч/т HjSO,,}). За счет замены

алюминиевого порошка на отвальные шлаки ферросилиция, одновременно содержащего активные восстановители Si и Ре, а также флюсующие SiO и AljOj, достигается значительное удешевление производства термического разложения фосфогипса в 2-3 раза по сравнению с известным способом.

Формула изобретения

1. Способ получения диоксида серы из фосфогипса, включающий смешение его с кремнеземсодержащим материалом до молярного отношения SiOj/СаО 0,5-1,0, грануляцию сме1

95288 си

10

15

, дегидратацию ее до остаточной влажности 0,01-0,05 мас.% и последующую электротермическую плавку при , о тличающийся тем, что, с целью удешевления процесса и упрощений его за счет снижения вязкости расплава, в качестве кремнеземсодержащего материала используют отвальные шлаки производства ферросилиция в количестве 22-28% от массы сухого фосфогипса.

2. Способ по п. 1, о т л и ч а- Ю щ и и с я тем, что, с целью повышения концентрации диоксида серы, шлак берут с тонкостью помола 2100- 2500 .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки карбонатных цинковых руд | 1988 |

|

SU1539223A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОМАГНИЕВОГО СПЛАВА НА ОСНОВЕ КРЕМНИЯ | 2002 |

|

RU2231570C1 |

| Способ обогащения ванадиевого шлака | 1986 |

|

SU1381187A1 |

| Вяжущее | 1984 |

|

SU1248981A1 |

| Способ обогащения ванадиевого шлака | 1987 |

|

SU1477762A1 |

| Способ переработки шлаков | 1981 |

|

SU1010147A1 |

| Способ получения ванадиевых сплавов | 1978 |

|

SU881143A1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 1999 |

|

RU2150510C1 |

| Способ производства рафинированного феррохрома | 1978 |

|

SU727703A1 |

| Шлакообразующая смесь | 1986 |

|

SU1388437A1 |

Изобретение относится к химической технологии неорганических веществ ,в частности, к способам получения диоксида серы из фосфогипса - отхода экстракционной фосфорной кислоты из апатитов и фосфаритов и может быть использовано в химической и цементной отраслях промышленности для переработки отходов серно-кислотной переработки сфеновых, лопаритовых, перовскитовых и т.д. концентратов и природных гипсовых пород. Цель изобретения - удешевление процесса и упрощение его за счет снижения вязкости расплава при высоком содержаний SO2 в технологических газах. Согласно способу получения диоксида серы из фосфогипса, включающему смешивание его с кварцсодержащим материалом до получения соотношений SIO2/CAO=0,5-1,0, грануляцию смеси, термическую дегидратацию до остаточной влажности 0,01-0,05 мас.% при 550°С с последующей электроплавкой при 1300°С, в качестве кварцсодержащего материала берут измельченный отвальный шлак ферросилиция в количестве 22-28% от массы сухого фосфогипса. При этом тонкость помола составляет 2100-2500 см2/г. В результате снижается вязкость расплава до 1-2П (0,1-0,2Нс/м2), удешевляется производство SO2 из фосфогипса, сокращается расход кварцсодержащего материала. 1 табл.

Редактор Н. Яцола

Составитель Л. Темирова Техред А.Кравчук

Заказ 4204/21

Тираж 435

ВНШШИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Корректор Н.Король

Подписное

| Способ получения диоксида серы из фосфогипса | 1985 |

|

SU1281508A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-07-23—Публикация

1987-08-11—Подача