Изобретение относится к электрофизическим методам обработки, в которых формообразование поверхности деталей производится не только за счет деформирования, но и с введением наряду с этими силами в очаг формообразования энергии ультразвуковых колебаний, в частности к обработке материалов давлением с применением энергии ультразвука для ее интенсификации.

Целью изобретения является снижение энергосиловых параметров.

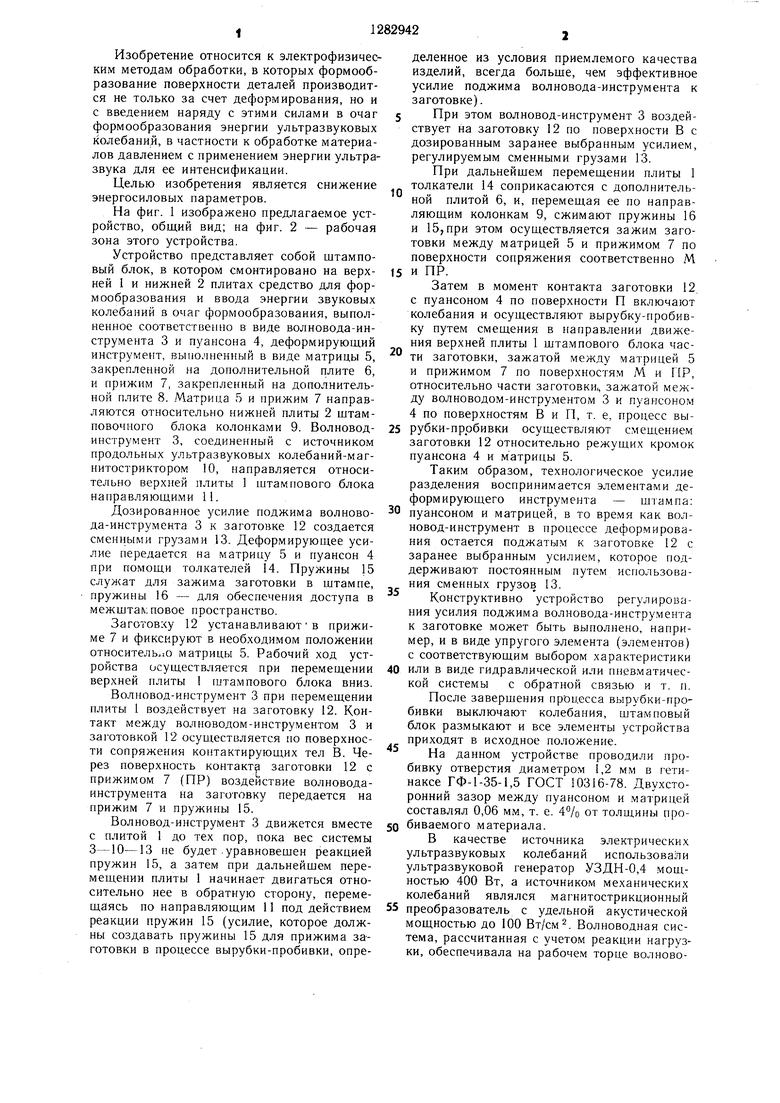

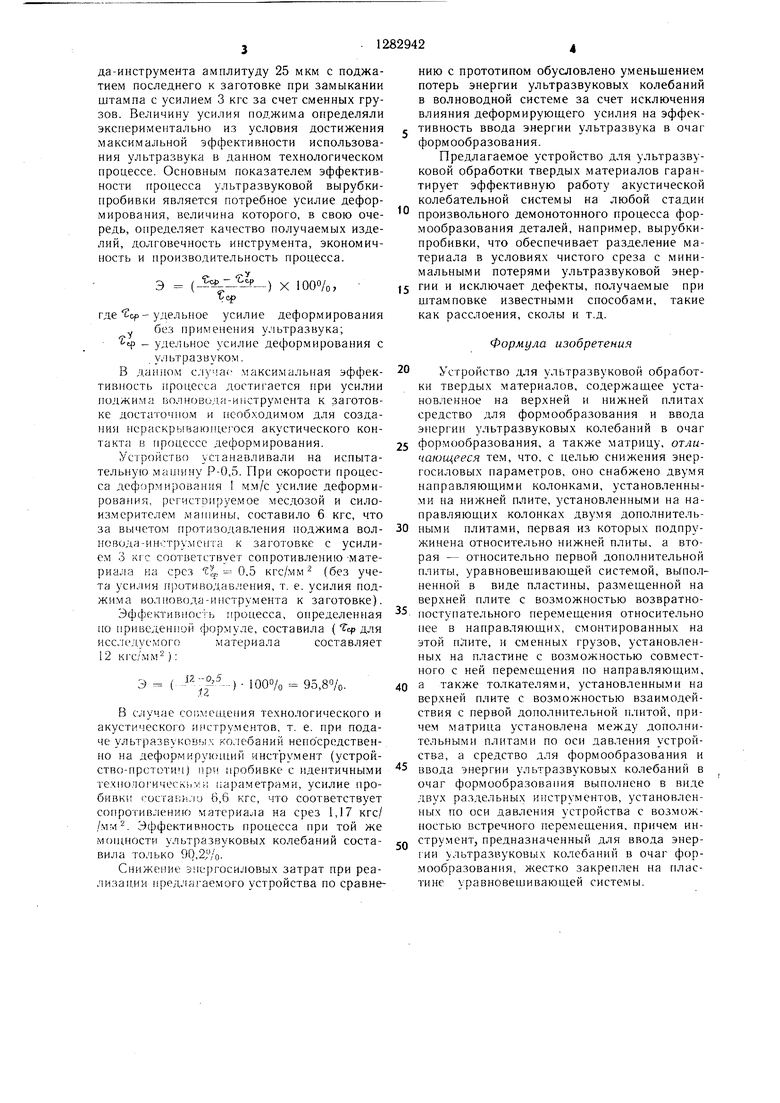

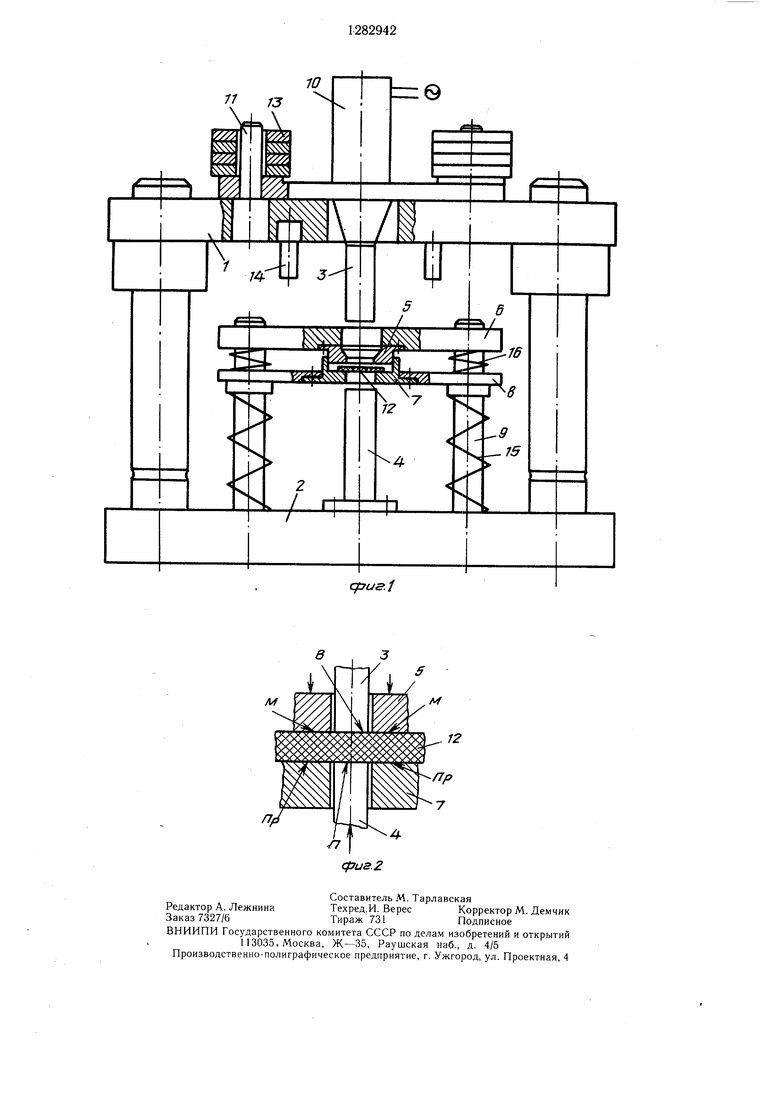

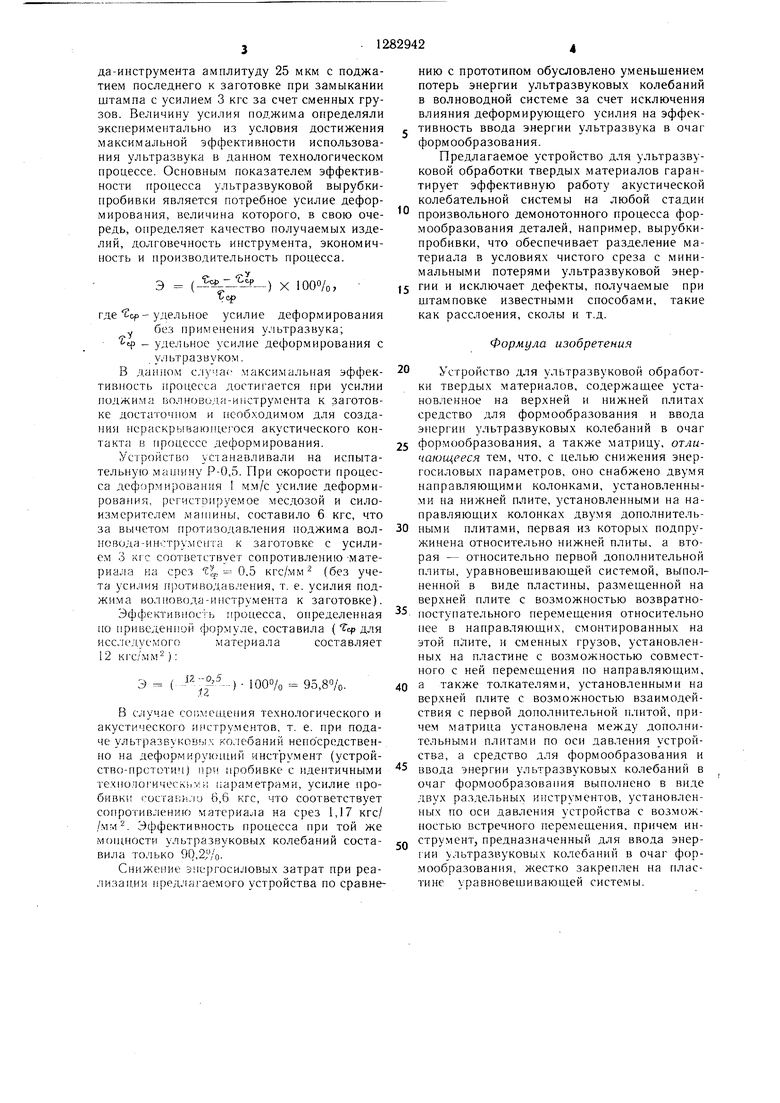

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - рабочая зона этого устройства.

Устройство представляет собой штампо- вый блок, в котором смонтировано на верхней 1 и нижней 2 плитах средство для формообразования и ввода энергии звуковых колебаний в очаг формообразования, выполненное соответственно в виде волновода-инструмента 3 и пуансона 4, деформирующий инструмент, выполненный в виде матрицы 5, закрепленной на дополнительной плите 6, и прижим 7, закрепленный на дополнительной плите 8. Матрица 5 и прижим 7 направляются относительно нижней плиты 2 штамповочного блока колонками 9. Волновод- инструмент 3, соединенный с источником продольных ультразвуковых колебаний-маг- нитостриктором 10, направляется относительно верхней плиты 1 1птамнового блока направляющими 11.

Дозированное усилие поджима волновода-инструмента 3 к заготовке 12 создается сменными грузами 13. Деформирующее усилие передается на матрицу 5 и пуансон 4 при помощи толкателей 14. Пружины 15 служат для зажима заготовки в штампе, пружины 16 - для обеспечения доступа в межштамповое пространство.

Заготовку 12 устанавливают в прижиме 7 и фиксируют в необходимом положении относителЬдЮ матрицы 5. Рабочий ход устройства осуществляется при перемещении верхней плиты 1 щтамнового блока вниз.

Волновод-инструмент 3 при перемещении плиты 1 воздействует на заготовку 12. Контакт между волноводом-инструментом 3 и заготовкой 12 осуществляется по поверхности сопряжения контактирующих тел В. Через поверхность контакта заготовки 12 с прижимом 7 (ПР) воздействие волновода- инструмента на заготовку передается на прижим 7 и пружины 15.

Волновод-инструмент 3 движется вместе с плитой 1 до тех пор, пока вес системы 3-10-13 не будет .уравновешен реакцией пружин 15, а затем при дальнейшем перемещении плиты 1 начинает двигаться относительно нее в обратную сторону, перемещаясь по направляющим 11 под действием реакции пружин 15 (усилие, которое должны создавать пружины 15 для прижима заготовки в процессе вырубки-пробивки, опре

деленное из условия приемлемого качества изделий, всегда больще, чем эффективное усилие поджима волновода-инструмента к заготовке).

При этом волновод-инструмент 3 воздействует на заготовку 12 по поверхности В с дозированным заранее выбранным усилием, регулируемым сменными грузами 13.

При дальнейшем перемещении плиты 1 толкатели 14 соприкасаются с дополнительной плитой 6, и, перемещая ее по направляющим колонкам 9, сжимают пружины 16 и 15,при этом осуществляется зажим заготовки между матрицей 5 и прижимом 7 по поверхности сопряжения соответственно М

и ПР.

Затем в момент контакта заготовки 12, с пуансоном 4 по поверхности П включают колебания и осуществляют вырубку-пробивку путем смещения в направлении движения верхней плиты 1 щтампового блока час- Г

ти заготовки, зажатой между матрицей 5

и прижимом 7 по поверхностям М и ПР, относительно части заготовки,, зажатой между волноводом-инструментом 3 и пуансоном 4 по поверхностям В и П, т. е, процесс вырубки-пробивки осуществляют смещением заготовки 12 относительно режущих кромок пуансона 4 и матрицы 5.

Таким образом, технологическое усилие разделения воспринимается элементами деформирующего инструмента - штампа:

пуансоном и матрицей, в то вре.мя как волновод-инструмент в процессе деформирования остается поджатым к заготовке 12 с заранее выбранным усилием, которое поддерживают постоянным путем использования сменных грузов 13.

Конструктивно устройство регулирования усилия поджима волновода-инструмента к заготовке может быть выполнено, например, и в виде упругого элемента (элементов) с соответствующим выбором характеристики

или в виде гидравлической или пневматической системы с обратной связью и т. п. После завершения процесса вырубки-пробивки выключают колебания, штамповый блок размыкают и все элементы устройства приходят в исходное положение.

На данном устройстве проводили пробивку отверстия диаметром 1,2 мм в гети- наксе ГФ-1-35-1,5 ГОСТ 10316-78. Двухсторонний зазор между пуансоном и матрицей составлял 0,06 мм, т. е. 4% от толщины пробиваемого материала.

В качестве источника электрических ультразвуковых колебаний использовали ультразвуковой генератор УЗДН-0,4 .мощностью 400 Вт, а источником механических колебаний являлся магнитострикционный

преобразователь с удельной акустической мощностью до 100 Вт/см. Волноводпая система, рассчитанная с учетом реакции нагрузки, обеспечивала на рабочем торце волново

да-инструмента амплитуду 25 мкм с поджа- тием последнего к заготовке при замыкании штампа с усилием 3 кгс за счет сменных грузов. Величину усилия поджима определяли экспериментально из условия достижения максимальной эффективности использования ультразвука в данном технологическом процессе. Основным показателем эффективности процесса ультразвуковой вырубки- пробивки является потребное усилие деформирования, величина которого, в свою очередь, определяет качество получаемых изделий, долговечность инструмента, экономичность и производительность процесса.

Э () X 100%,

Т ср

- удельное усилие деформирования без применения ультразвука;

- удельное усилие деформирования с ультразвуком.

В данном с. максимальная эффективность процесса достигается при усилии поджима волново;1.я-инструмента к заготовке достаточном и необходимом для создания нераскрываю)це1-ося акустического контакта в процессе деформирования.

Устройство устанавливали на испытательную MauiHHy Р-0,5. При с-корости процесса деформирования 1 мм/с усилие деформи- , рогистоируемое месдозой и сило- измерителем ., составило 6 кгс, что за вычетом протизодавлепия поджима вол- новода-инстру.мснта к заготовке с усилием 3 кгс соответствует сопротивлению -материала на срез tijp 0.5 кгс/мм (без учета усилия противодавления, т. е. усилия поджима волновода-инструмента к заготовке).

Эффективность процесса, определенная iio приведенной формуле, составила ( ср для исс.тедуемогоматериаласоставляет

12 кгс/мм):

Э ( ЮОо/о 95,80/0.

В случае С01 .мещения технологического и акустического инстру.мснтов, т. е. при подаче ультразвуковых колебаний нено средствен- но на деформирующий инструмент (устройство-прототип) при пробивке с идептичными технологическьу:к параметрами, усилие пробивки ( ocraEihJiu 6,6 кгс, что соответствует сопротивлению материала на срез 1,17 кгс/ /мм. Эффективность процесса при той же мощности ультразвуковых колебаний составила только 90,2.IVo.

Снижение энергосиловых затрат при реа- лизап,ии 1ред. агаемого устройства по сравнению с прототипом обусловлено уменьшением потерь энергии ультразвуковых колебаний в волноводной системе за счет исключения влияния деформируюшего усилия на эффек- - тивность ввода энергии ультразвука в очаг формообразования.

Предлагаемое устройство для ультразвуковой обработки твердых материалов гарантирует эффективную работу акустической колебательной системы на любой стадии

произвольного демонотонного процесса формообразования деталей, например, вырубки- пробивки, что обеспечивает разделение материала в условиях чистого среза с минимальными потерями ультразвуковой энер5 гии и исключает дефекты, получаемые при штамповке известными способами, такие как расслоения, сколы и т.д.

Формула изобретения

0 Устройство для ультразвуковой обработки твердых материалов, содержащее установленное на верхней и нижней плитах средство для формообразования и ввода энергии ультразвуковых колебаний в очаг

5 формообразования, а также матрицу, отличающееся тем, что, с целью снижения энер- госи.ювых параметров, оно снабжено двумя направляющими колонками, установленными на нижней плите, установленными на направляющих колонках двумя дополнитель0 ными плитами, первая из которых подпружинена относительно нижней плиты, а вторая - относительно первой дополнительной плиты, уравновешивающей системой, выполненной в виде пластины, размещенной на верхней плите с возможностью возвратно поступательного перемещения относительно нее в направляющих, смонтированных на этой плите, и сменных грузов, установленных на пластине с возможностью совместного с ней перемещения по направляющим,

0 а также толкателями, установленными на верхней плите с возможностью взаимодействия с первой дополнительной плитой, причем матрица установлена между дополнительными плитами по оси давления устройства, а средство для формообразования и

ввода энергии ультразвуковых колебаний в очаг формообразования выполнено в виде двух раздельных И струментов, установленных по оси давления устройства с возможностью встречного перемещения, причем ин0 струмент, предназначенный для ввода энергии ультразвуковых ко.тебаний в очаг формообразования, жестко закреплен на пластине уравновешивающей системы.

cfrus.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2183525C2 |

| СПОСОБ ОБРАБОТКИ ЛИСТОВЫХ МАТЕРИАЛОВ | 1972 |

|

SU337220A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНОДНОГО БЛОКА МАГНЕТРОНА | 1993 |

|

RU2046441C1 |

| Способ формообразования поверхности деталей | 1978 |

|

SU774708A1 |

| Устройство для ультразвуковой пробивки отверстий | 1980 |

|

SU902929A1 |

| Штамп совмещенного действия для вырубки и пробивки листового материала | 1983 |

|

SU1118459A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЖУЩЕЙ КРОМКИ НА ПЛОСКИХ ИЗДЕЛИЯХ | 1989 |

|

RU2050222C1 |

| Способ наладки прессового инструмента с системой ультразвуковых колебаний | 1977 |

|

SU747555A1 |

| Устройство для выдавливания с наложением ультразвуковых колебаний | 1980 |

|

SU1000139A1 |

| Способ получения отверстий с фасками в толстолистовых заготовках | 1981 |

|

SU1017422A1 |

Изобретение относится к электрофизическим методам обработки, где наряду с введением сил деформирования в очаг деформации вводят энергию ультразвуковых колебаний. Изобретение позволяет снизить расход энергии путем исключения влияния технологического усилия на эффективность ввода ультразвуковой энергии в очаг формообразования. Волновод-инструмент поджимают к заготовке со строго дозированным усилием, которое поддерживают постоянным. Одновременно с вводом энергии ультразвука формообразование производят дефор- мируюш.им инструментом, функционально не связанным с вводом энергии ультразвуковых колебаний в заготовку. 2 ил. с (Л го 00 ю со 4 o

М

л/

фиг. 2

Составитель М. Тарлавская

Редактор А. ЛежнинаТехред.И. ВересКорректор М. Демчик

Заказ 7327/6Тираж 731Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Северденко В | |||

| П | |||

| и др | |||

| Листовая штамповка с ультразвуком | |||

| /Vlинcк: Наука и техника, 1975, с | |||

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1987-01-15—Публикация

1985-06-04—Подача