Изобретение относится к машиностроению, преимущественно к станкостроению, и может найти применение при контроле и обработке в центрах, например на токарных станках.

Цель изобретения - повышение надежности соединения путем увеличения несу- ш,ей способности и жесткости, точности передаваемого крутяш,его момента.

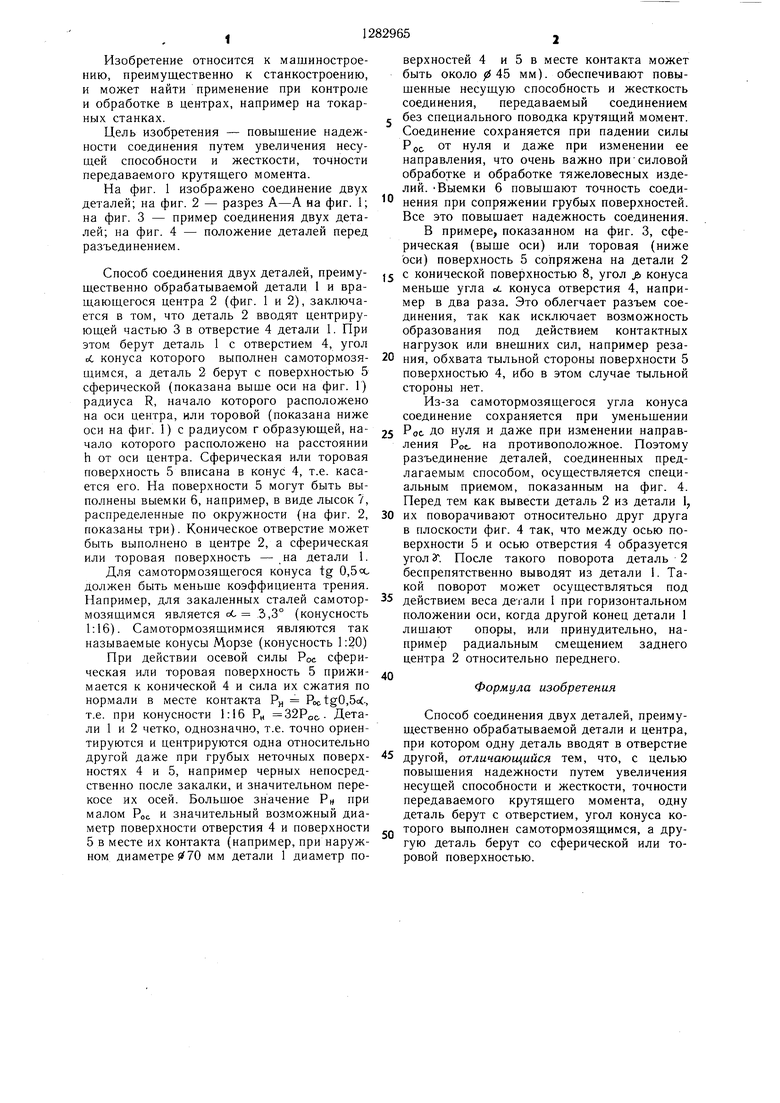

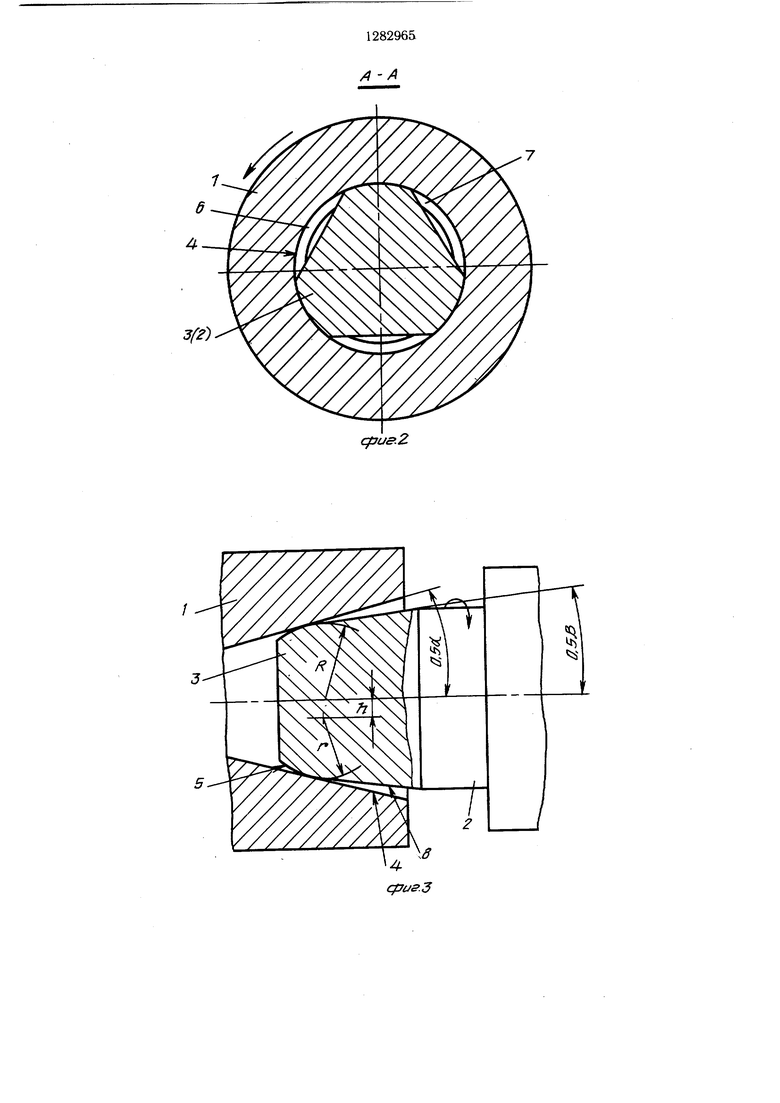

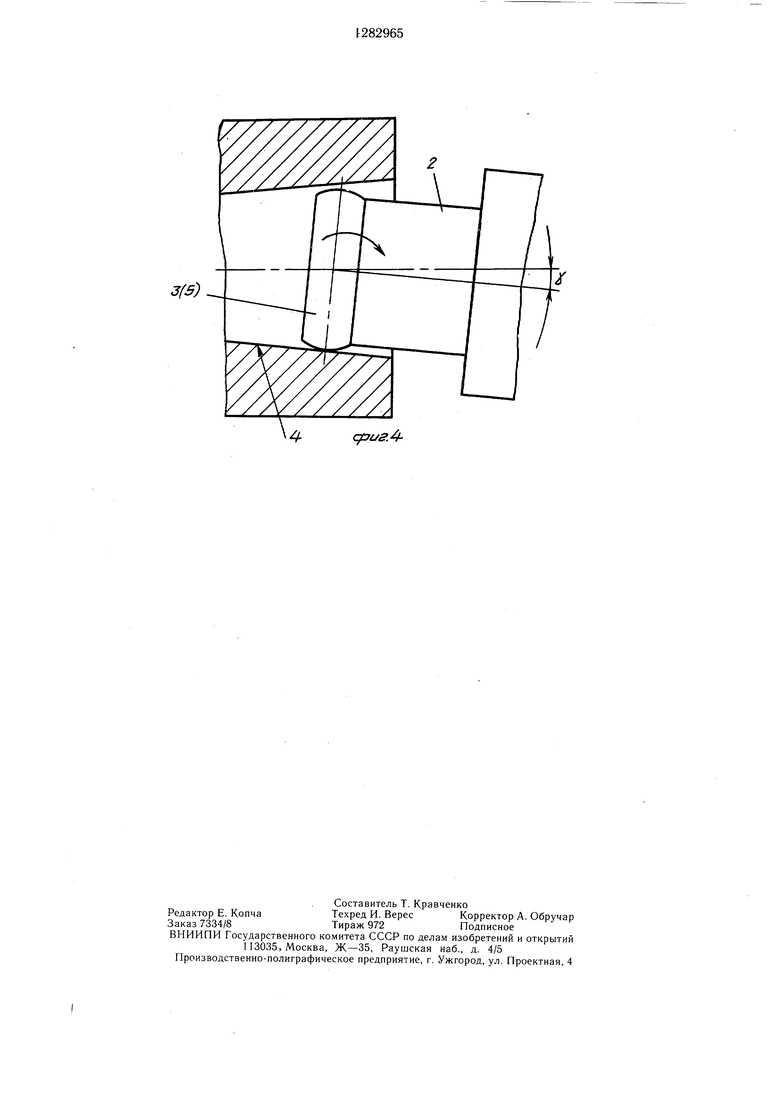

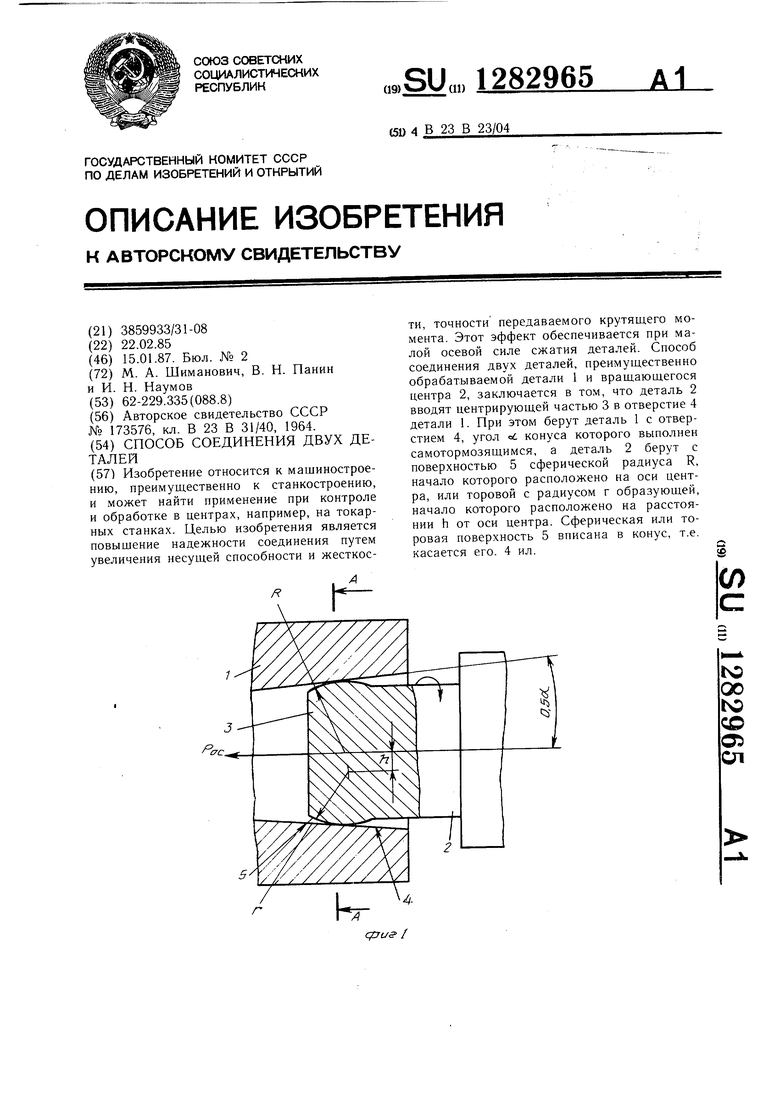

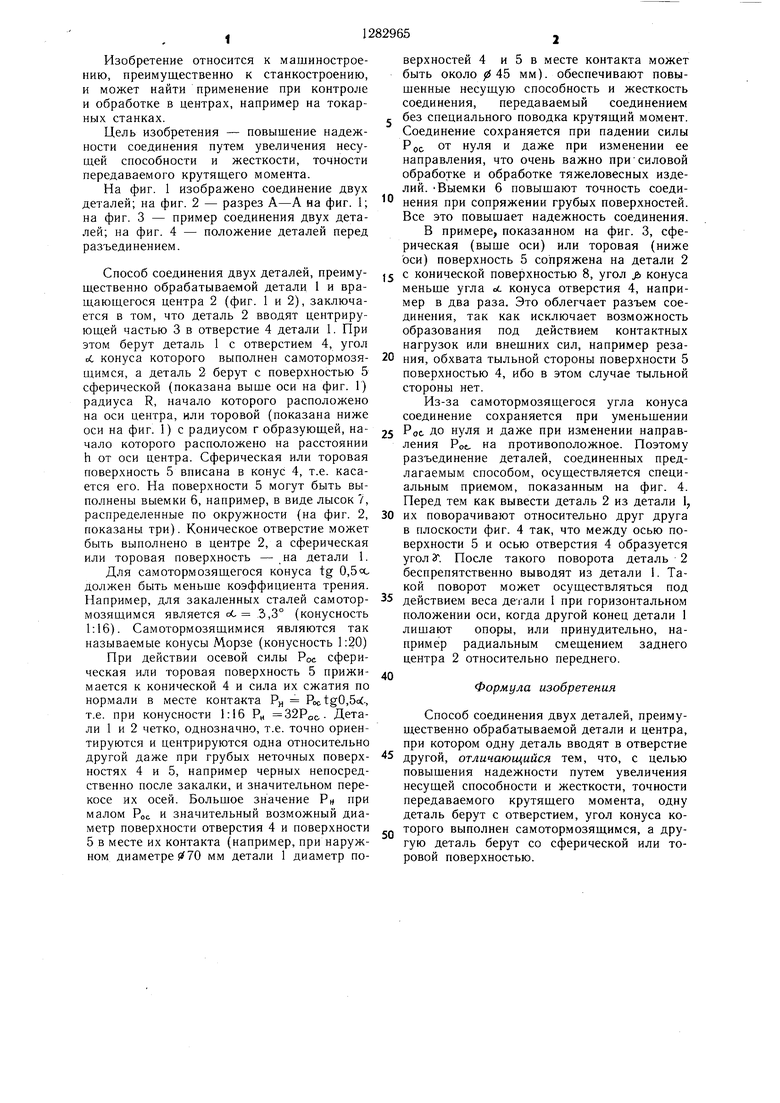

На фиг. 1 изображено соединение двух деталей; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - пример соединения двух деталей; на фиг. 4 - положение деталей перед разъединением.

Способ соединения двух деталей, преиму- шественно обрабатываемой детали 1 и вра- щаюшегося центра 2 (фиг. 1 и 2), заключается в том, что деталь 2 вводят центриру- юшей частью 3 в отверстие 4 детали 1. При этом берут деталь 1 с отверстием 4, угол оС конуса которого выполнен самотормозящимся, а деталь 2 берут с поверхностью 5 сферической (показана выше оси на фиг. Г) радиуса R, начало которого расположено на оси центра, или торовой (показана ниже оси на фиг. 1) с радиусом г образуюш,ей, начало которого расположено на расстоянии h от оси центра. Сферическая или торовая поверхность 5 вписана в конус 4, т.е. касается его. На поверхности 5 могут быть выполнены выемки 6, например, в виде лысок 7, распределенные по окружности (на фиг. 2, показаны три). Коническое отверстие может быть выполнено в центре 2, а сферическая или торовая поверхность -на детали 1.

Для самотормозящегося конуса tg 0,5«.- должен быть меньше коэффициента трения. Например, для закаленных сталей самотормозящимся является сС .3,3° (конусность 1:16). Самотормозящимися являются так называемые конусы Морзе (конусность 1:20)

При действии осевой силы Рос сферическая или торовая поверхность 5 прижимается к конической 4 и сила их сжатия по нормали в месте контакта Р„ PoetgO,5a(., т.е. при конусности 1:16 Рц 32Рос.. Детали 1 и 2 четко, однозначно, т.е. точно ориентируются и центрируются одна относительно другой даже при грубых неточных поверхностях 4 и 5, например черных непосредственно после закалки, и значительном перекосе их осей. Большое значение Р при малом РОС и значительный возможный диаметр поверхности отверстия 4 и поверхности 5 в месте их контакта (например, при наружном диаметре 70 мм детали 1 диаметр поверхностей 4 и 5 в месте контакта может быть около 45 мм), обеспечивают повышенные несущую способность и жесткость соединения, передаваемый соединением без специального поводка крутящий момент. Соединение сохраняется при падении силы Pot от нуля и даже при изменении ее направления, что очень важно при силовой обработке и обработке тяжеловесных изделий. Выемки 6 повышают точность соеди нения при сопряжении грубых поверхностей. Все это повышает надежность соединения. В примере, показанном на фиг. 3, сферическая (выше оси) или торовая (ниже оси) поверхность 5 сопряжена на детали 2

5 с конической поверхностью 8, угол конуса меньше угла оС конуса отверстия 4, например в два раза. Это облегчает разъем соединения, так как исключает возможность образования под действием контактных нагрузок или внешних сил, например реза0 ния, обхвата тыльной стороны поверхности 5 поверхностью 4, ибо в этом случае тыльной стороны нет.

Из-за самотормозящегося угла конуса соединение сохраняется при уменьшении

5 РОС ДО нуля и даже при изменении направления РОС, на противоположное. Поэтому разъединение деталей, соединенных предлагаемым способом, осуществляется специальным приемом, показанным на фиг. 4. Перед тем как вывести деталь 2 из детали 1,

0 их поворачивают относительно друг друга в плоскости фиг. 4 так, что между осью поверхности 5 и осью отверстия 4 образуется угол f. После такого поворота деталь 2 беспрепятственно выводят из детали 1. Такой поворот может осуществляться под

действием веса детали 1 при горизонтальном положении оси, когда другой конец детали 1 лишают опоры, или принудительно, например радиальным смещением заднего центра 2 относительно переднего.

0

Формула изобретения

Способ соединения двух деталей, преимущественно обрабатываемой детали и центра, при котором одну деталь вводят в отверстие

другой, отличающийся тем, что, с целью повышения надежности путем увеличения несущей способности и жесткости, точности передаваемого крутящего момента, одну деталь берут с отверстием, угол конуса коQ торого выполнен самотормозящимся, а другую деталь берут со сферической или торовой поверхностью.

cfiuff.2

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСЦЕНТРИКОВОЕ СОЕДИНЕНИЕ | 1992 |

|

RU2062911C1 |

| ШТАМП ЛАРИНА ДЛЯ ПРОБИВКИ ОТВЕРСТИЙ | 1995 |

|

RU2129930C1 |

| ШАРНИР КВАЗИСИНХРОННЫЙ КУЛАЧКОВЫЙ | 2012 |

|

RU2518429C2 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ДЕТАЛИ | 2006 |

|

RU2351443C2 |

| Автомат для сборки деталей | 1979 |

|

SU831490A1 |

| Эксцентриковое соединение | 1991 |

|

SU1812358A1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛИ | 2006 |

|

RU2351441C2 |

| Вращающийся центр | 1981 |

|

SU956157A2 |

| УСТРОЙСТВО ДЛЯ ПОСЛЕДОВАТЕЛЬНОЙ АЛМАЗОАБРАЗИВНОЙ И ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ НЕПОЛНЫХ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2333093C1 |

| СВЕРЛИЛЬНЫЙ ИНСТРУМЕНТ СО СВЕРЛИЛЬНОЙ КОРОНКОЙ (ВАРИАНТЫ) | 2008 |

|

RU2467837C2 |

Изобретение относится к машиностроению, преимущественно к станкостроению, и может найти применение при контроле и обработке в центрах, например, на токарных станках. Целью изобретения является повышение надежности соединения путем увеличения несушей способности и жесткости, точности передаваемого крутяш,его момента. Этот эффект обеспечивается при малой осевой силе сжатия деталей. Способ соединения двух деталей, преимуш,ественно обрабатываемой детали 1 и вращающегося центра 2, заключается в том, что деталь 2 вводят центрирующей частью 3 в отверстие 4 детали 1. При этом берут деталь 1 с отверстием 4, угол oi. конуса которого выполнен самотормозящимся, а деталь 2 берут с поверхностью 5 сферической радиуса R, начало которого расположено на оси центра, или торовой с радиусом г образующей, начало которого расположено на расстоянии h от оси центра. Сферическая или то- ровая поверхность 5 вписана в конус, т.е. касается его. 4 ил. t Г (Л го 00 ю со о:) сд quu3 /

cptjff.4

| 0 |

|

SU173576A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-01-15—Публикация

1985-02-22—Подача