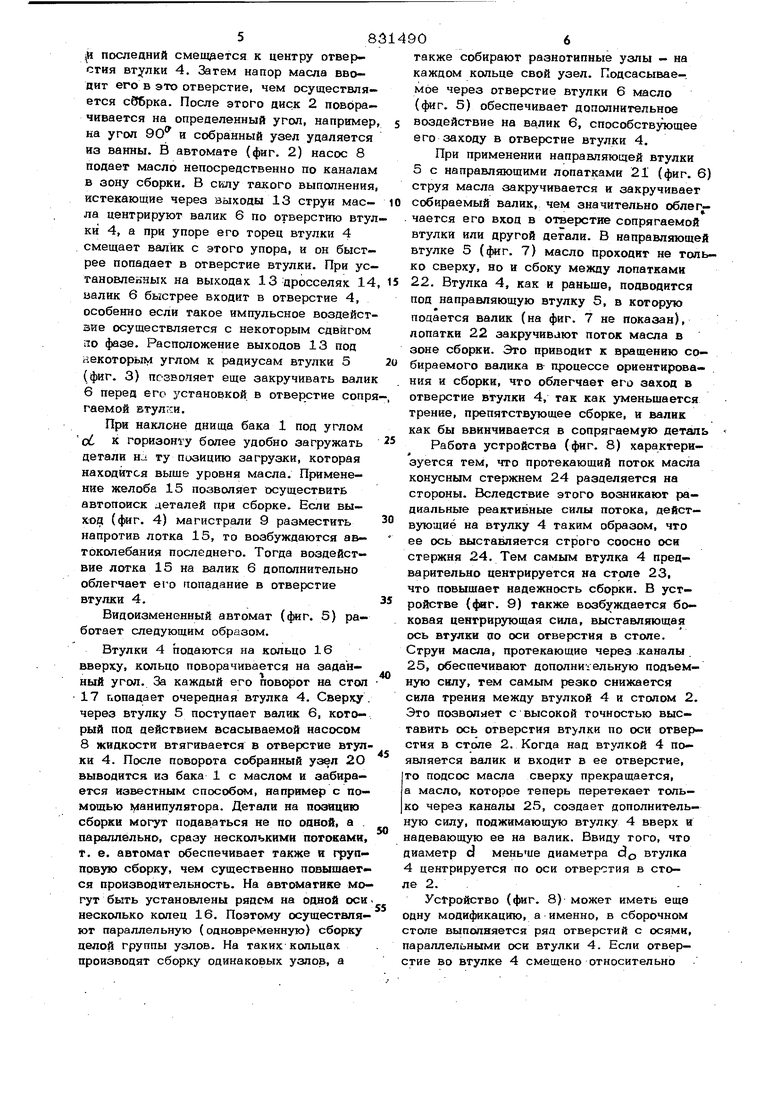

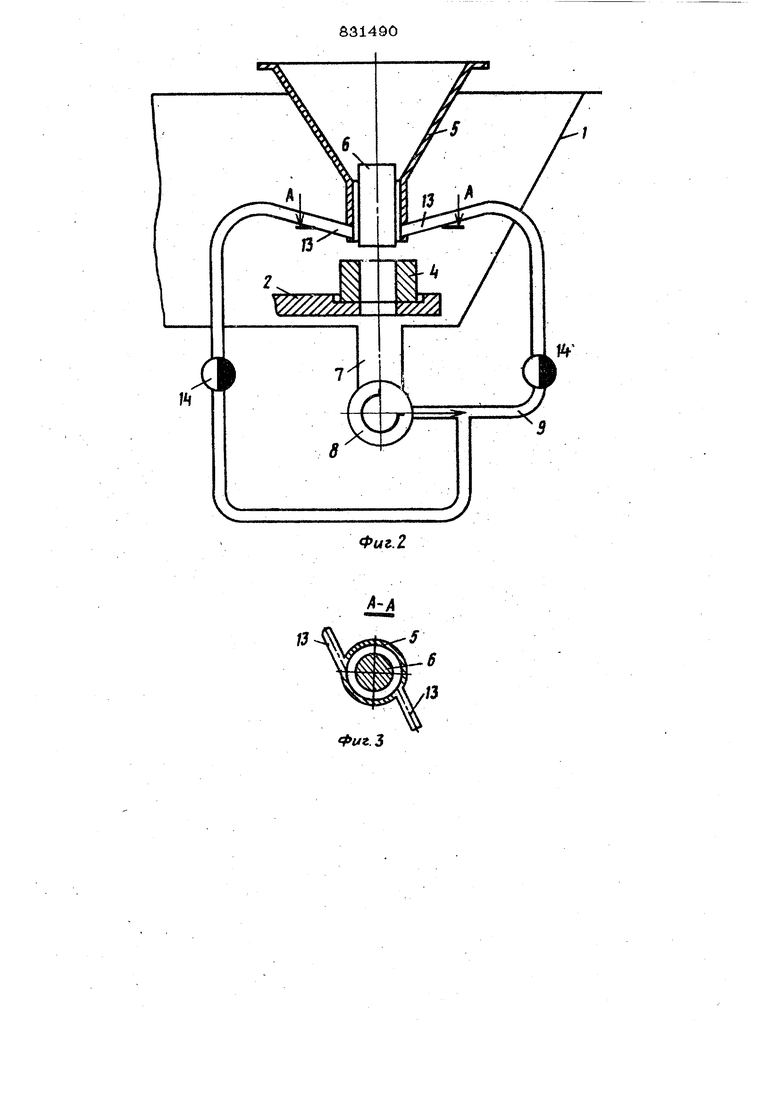

Изобретение касается технологии сб орочных процессов, а именно .оборудование автоматизирующего соединение деталей при сборке, и может быть использовано в разных отраслях машиностроения и приборостроения. Известен автомат для сборки деталей, содержащий механизм подачи и съема деталей, сборочный стол с базирующим приспособлением, всасывающую магистрал соединяющую отверстия в стсше с йасосом и направляющую втулку IJНедостатком известного автомата явля ется низкая производительность, особенно при работе с-легкими деталями, и сложна конструкция. Цель изобретения - повышение производительности и упрощение конструкции. Цель достигается тем, что автомат снабжен баком, заполненным жидкостью, и напорной магистралью, подсоединенной к этому баку, а сборочный стол расположен в баке, кроме того стол выполнен в виде диска и установлен с наклсйном к горизонтальной плоскости, причем над базирующей позицией сборочного стола установлен упругий в поперечном сечении полукруглый желоб, выполнен в виде кольца с горизонтальной осью вращения, на наружной поверхности которого расположены гнезда для деталей, на всасывающей магистрали установлены дроссель и контрольные устройства для регистрации изменения параметров потока жидкости, автомат снабжен виброприводом, связанным с баком, направляющая втулка снабжена винтообразными пластинами, а на ее нижней части имеются лепестки, закрученные по винтовой линии, автомат снабжен конусным стержнем, а на базирующей позиции сборочного стола выполнено конусное отберстие, в котором расположен этот стержень, на базирующей позиции на сборочном столе выполнены радиальные пазы, а направляющая втулка выполнена разрезной. На фиг. 1 показан автомат для сборки деталей (разрез), общий вид; на фиг. 2 видоизмененная конструкция сборочного стола; на фиг. 3 - разрез на фиг. 2; на 4мг. 4 - видоизменения конструкции автомата; на фиг. 5 - то же, второй вариант; на фиг. 6 - видоизменения направляющей втулки; на фиг. 7 - то же, второй вариант; на фиг. 8 - видоизмене- ; ния сборочного столв; на фиг. 9 - to же, второй вариант. Автомат (фиг. 1) включает бак 1 с маслом, в котором размещен подающий транспортный аиск 2, являющийся также сборочным столом с базой, прикрепленной к валу 3, вращающемуся периодически вокруг своей оси. Собираемая детальвтулка 4 поступает на диск 2 (сборочный стол). Над сборочной, позицией стола размещена направляющая втулка 5, представляющая собой в нижней части цилиндр, пе реходящий в верхней части в конус. Диаметр внутренней цилиндрической части Втулки 5 больше, чем диаметр валика 6. В днище бака 1 под сборочной, позицией стола имеется отверстие, с которого на;чинается всасывающая магистраль 7, соеЕдиненная с насосом 8. Сливная (она же и напорная) магистраль 9 от насоса 8 подведена к баку 1. На магистрали 7 установлен контрольный орган, например, манометр 1О, который контролирует давление в магистрали 7, либо скорость потока в ней, либо другой параметр. Магис раль 11 соединяет через дроссель 12 ба 1 со всасывающей магистралью 7. Видоизменение автомата (фиг. 2 и 3) характерЬзуется тем, что выходы 13 напорной магистрали 9 подведены к втулке 5 (со всех четырех сторон) через дроссели. 14. Видоизменение автомата (фиг. 4) характеризуется тем, что сборочный стол и днище бака 1 наклонены к горизонтали под углом о , а вместо направ ляющей втулки 5 установлен упругий в поперечном направлении полукруглый же- |доб 15. Видоизменение автомата (фиг. i5) характеризуется тем, что для подачи деталей на сборочную позицию стола применено кольцо 16, посаженное на горизо тальную ось вращения. Втулка 4 располагается в гнездах кольца 16. Сборочный стол 17 находится внизу. Чтобы втулки 4 не вылетали из гнезд кольца 16 имеет ся ограничительная обечайка 18. Справа от кольца 16 расположена обечайка 19, удерживающая собранный узел 20 от выпадания из гнезда. Во втулке 5 имеется ряд отверстий. 8 0 Видоизмененная направляющая втулка (фиг. 6) характеризуется тем, что на е внутренней цилиндрической части имется четыре закрученные по винтовой лиии лепестка 21. Другое видоизменение аправляющей втулки 5 (фиг. 7) характеизуется тем, что нижняя цилиндрическая асть втулки 5 образована винтообразныи пластинами 22. На сборочном столе 23 находится собираемая втулка 4. В столе 23 выполнено онусное отверстие, в центре которого размещен конусный стержень 24. Второой вариант вьгаолйения сборочного стола характеризуется тем, что диаметр d отверстия в столе меньше диаметра do отверстия втулки 4. Второе отличие в том, что на торцовой поверхности стола выполнена радиальные пазы 25.Автомат работает следующим образом.. Втулка 4 подается на одну позицию стола-диска 2 известным способом (по стрелке Б) и перемещается вращающимся им на позицию сборки (фиг. 1). На позиции сборки на втулку 4 опускается валик 6, который затягивается в отверстие втулки 4 струей рабочей жидкости масла, всасываемого из бака 1 через магистраль 7 насосом 8. Это масло на;:осом 8 сразу же подается через магистраль 9 в бак 1, таким образом уровень масла в баке все время остается постоян ным. Валик 6 попадает на позицию сборки через верхнюю коническую часть втулки 5 и ее нижнюю цилиндрическую часть. Диаметр этой цилиндрической части превышает диаметр валика 6 (зазор между стенками втулки 5 и валиком 6 порядка радиуса этого валика). Магистраль 11 предназначена для отсоса масла в моменты времени, когда истечение его через отверстие во втулке 4 прекращается (когда валик 6 входит в отверстие втулки 4). Дроссель 12 закрывает магистраль 11 пока происходит установка валика 6 в отверстие втулки 4. Управление дросселем 12 осуществляется по командам контрольного органа 10, реагирующего на изменение параметров по- тока масла, например, давления или скорости. Во втулку 5 можно помещать разные по диаметру валики 6 без переналадки. Если валик 6 попадает в направляющую втулку 5 со смещением и его торец упирается в торец втулки 4, то протекающая через образовавшуюся между ними щель струя масла подсасывает валик 6, ip последний смещается к центру отверстия втулки 4. Затем напор масла его в это отверстие, чем осущесгвля ется сЭбрка. После этого диск 2 поворачивается на определенный угол, например на угол 90 и собранный узел удаляется из ванны. В автомате (фиг. 2) насос 8 подает масло непосредственно по каналам в зону сборки. В силу такого выполнения истекающие через выходы 13 струи масла центрируют валик 6 по отверстию втул ки 4, а при упоре его торец втулки 4 смещает валик с этого упора, и он быстрее попадает в отверстие втулки. При установлейных на выходах 13 дросселях 14 валик б быстрее входит в отверстие 4, особенно если такое импульсное воздейст вие осуществляется с некоторым сдвигом iio фазе. Расположение выходов 13 под некоторым углом к радиусам втулки 5 (фиг. 3) пс-зволяет еще закручивать вали 6 перед его установкой в отверстие сопр гаемой Бтулг-и. При наклоне днища бака 1 под углом of, к горизонту более удобно загружать детали на ту позицию загрузки, которая находится выше уровня масла. Применение желоба 15 позволяет осуществить автопоиск деталей при сборке. Если выход (фиг. 4) магистрали 9 разместить напротив лотка 15, то возбуждаются автоколебания последнего. Тогда воздействие лотка 15 на валик б дополнительно облегчает его попадание в отверстие втулки 4. Видоизмененный автомат (фиг. 5) работает следующим образом. Втулки 4 подаются на кольцо 16 вверху, кольцо поворачивается на заданный угол. За каждый его повсфот на стоп 17 попадает очередная втулка 4. Сверху, через втулку 5 поступает валик б, который под действием всасываемой насосом 8 жидкости втягивается в отверстие втулки 4. После поворота собранный узел 2О выводится из бака 1 с маслом и забирается известным способом, например с помощью манипулятора. Детали на позицию сборки могут подаваться не по оовой, а . параллельно, сразу несколькими потоками, t. е. автомат обеспечивает также и групповую сборку, чем существенно повышается производительность. На автоматике могут быть установлены рядом на одной оси несколько колец 16. Поэтому осуществляют параллельную (одновременную) сборку целой группы узлов. На таких кольцах производят сборку одинаковых узлов, а также собирают разнотипные узлы - на каждом кольце свой узел. Подсасывае-. мое через отверстие втулки 6 масло (фиг. 5) обеспечивает дополнительное воздействие на валик 6, способствующее его заходу в отверстие втулки 4. При применении направляющей втулки 5 с направлшощими лопатками 21 (фиг. 6) струя масла закручивается и закручивает собираемый валик, чем значительно облегчается его вход в отверстие сопрягаемой втулки или другой детали. В направляющей втулке 5 (фиг. 7) масло проходят не только сверху, но и сбоку между лопатками 22. Втулка 4, как и раньше, подводится ПОД направляющую втулку 5, в которую подается валик (на фиг. 7 не показан), лопатки 22 закручивают поток масла в зоне сборки. Это приводит к вращению собираемого валика в процессе ориентирования и сборки, что облегчает его заход в отверстие втулки 4, так как уменьшается трение, препятствующее сборке, и валик как бы ввинчивается в сопрягаемую деталь Работа устройства (фиг. 8) характеризуется тем, что протекающий поток масла конусным стержнем 24 разделяется на стороны. Вследствие этого возникают радиальные реактивные силы потока, действующие на втулку 4 таким образом, что ее ось выставляется строго соосно оси стержня 24. Тем самым втулка 4 предварительно центрируется на стопе 23, что повышает надежность сборки. В устройстве (фиг. 9) также возбуждается боковая центрирующая сила, выставляющая ось втулки ао оси отверстия в столе. Струи масла, протекающие через .каналы 25, обеспечивают дополнительную подъемную силу, тем самым резко снижается сила трения между втулкой 4 и столом 2. Это позволяет с высокой точностью выставить ось отверстия втулки по оси отверстия в столе 2. Когда над втулкой 4 появляется валик и входит в ее отверстие, то подсос масла сверху прекращается, а масло, которое теперь перетекает только через каналы 25, создает дополнительную силу, поджимающую втулку 4 вверх и надевающую ее на валик. Ввиду того, что диаметр d меньше диаметра do втулка 4 центрируется по оси отверстия в стое 2.Устройство (фиг. 8) может иметь еще одну модификацию, а именно, в сборочном толе выполняется ряд отверстий с осями, параллельными оси втулки 4. Если отвертие во втулке 4 смещено относительно

отверстий в столе, то возникает центрирующая сила, выставляющая точно втулку 4. Для ускорения попадания валика в отверстие втулки основание автомата уставав- ливается на платформе, которой сообщает т ся оанокомпонетные или многокомпонентные вибрации. Колебания основания, передаваемые собираемым деталям, уменьшают трение между ними и ускоряют их сборку.

Втулка 5 может быть выполнена раз- резной и состоять из двух половин, что улучшает условия выведения собранноого узла со сборочной позиции.

Автомат обладает следующими преимуществами: использование жидкости сущест венно повыц1ает силовое воздействие на собираемые детали (как на валик, так и на втулку), что положительно сказывается на надежности и качестве сборки; повышается степень его универсальности и производительности; имеется возможность собирать разные узлы без переналадки автомата, он легко регулируется, прост по конструкции.

Форм у л а изобретения

1. Автомат для сборки деталей, содержащий механизм подачи и съема деталей, сборочный стол с базирующим приспособлением, всасывающую магистраль, соединяющую отверстие в столе с насосом, и направляющую втулку, отличающ и и с я тем, что, с целью повышения производительности и упрощения конструкции, он снабжен бакомГ заполненным жидкостью, и напорной магистралью, подсоединенной к этому баку, а сборочный стол расположен в баке.

2. Автомат по п. 1, отличающийся тем, что стол выполнен в виде диска и установлен с наклоном к горизонтальной плоскости, причем над базирующей позицией сборочного стола установлен упругий в поперечном сечении полукруглый желоб.

3.Автомат по п. 1, отличающийся тем, что стол выполнен в виде кольца с горизонтальной осью вращения, на наружной поверхности которого расположены гнезда для деталей.

4.Автомат по пп. 1 - 3, отличающийся тем, что на всасывающей магистрали установлены дроссель и контрольные устройства для регистрации изменения параметров потока жидкости.

5.Автомат по пп. 1-3, отличающийся тем, что он снабжен виброприводом, связанным с баком.

.6. Автомат по пп. 1 - 3, отличающийся тем, что направляющая втулка снабжена винтообразными пластинами.

7.Автомат по пп. 1 - 3, отличающийся тем, что нижняя часть направляющей втулки снабжена лепестками, закрученными по винтовой линии.

8.Автомат по пп. 1-3, отличающийся тем, что снабжен конусным стержнем, а на базирующей позиции сборочного стола выполнено конусное отверстие, в котором расположен этот стержень.

6.Автомат по пп. 1-3, отличающийся тем, что на базирующей позиции на сборочном столе выполне ны радиальные пазы, а направляющая втулка выполнена разрезной.

Источники информации, принят ле во внимание при экспертизе 1. Авторское свидетельство СССР № 97919, кл. В 23 Q 7/О2, 1953.

«о

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЯ УСТАНОВКИ УПРУГИХ КОЛЕЦ ВО ВНУТРЕННИЕ КАНАВКИ БАЗОВЫХ ДЕТАЛЕЙ | 1992 |

|

RU2043899C1 |

| Сборочный агрегат | 1979 |

|

SU872177A1 |

| Автомат для подачи и сборки деталей | 1980 |

|

SU959982A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Сканирующий сборочный механизм | 1977 |

|

SU663551A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1333527A1 |

| Многопозиционный сборочный автомат | 1989 |

|

SU1632734A1 |

| Устройство для сборки | 1985 |

|

SU1315212A1 |

| Устройство относительного ориентирования для сборочного станка-автомата | 1978 |

|

SU770725A1 |

| Устройство для сборки | 1989 |

|

SU1771918A1 |

13

Фиг.З

6 13

Фиг. 5

Авторы

Даты

1981-05-23—Публикация

1979-01-19—Подача