Изобретение относится к обработке резанием и может быть использовано в двига- телестроении при формообразовании фасок на седлах клапанов головок цилиндров.

Цель изобретения - увеличение ресурса работы резца и повышение качества обработки за счет создания дополнительного перемещения резца.

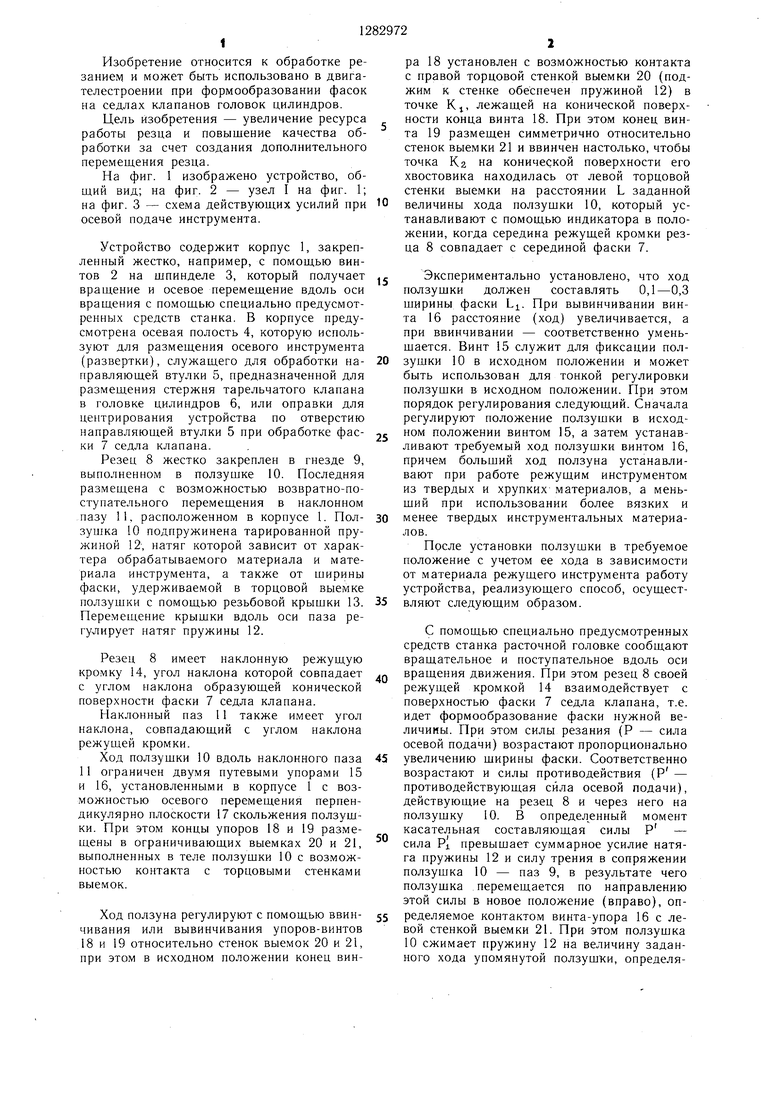

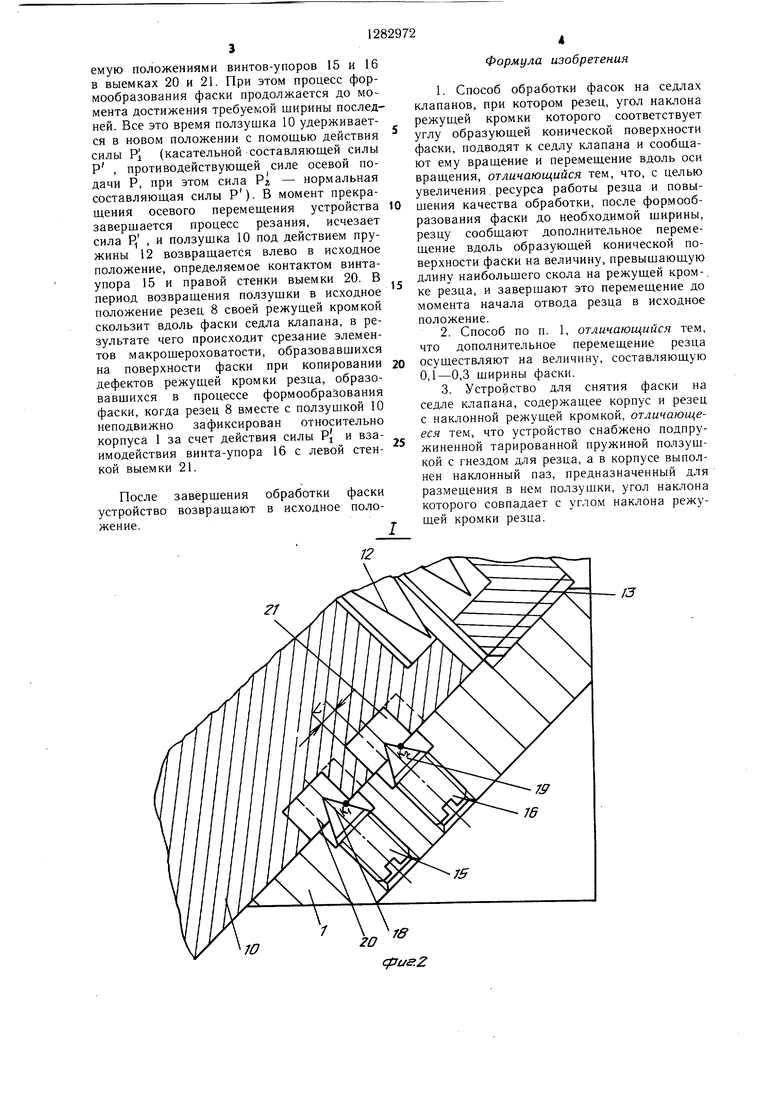

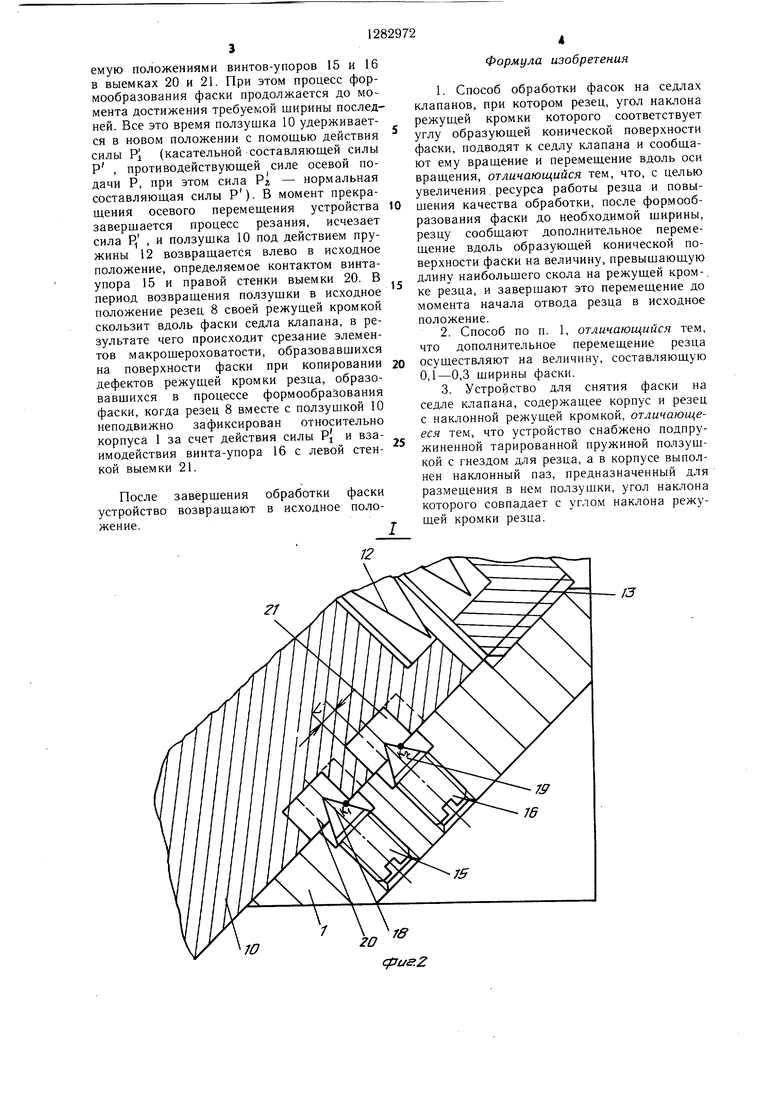

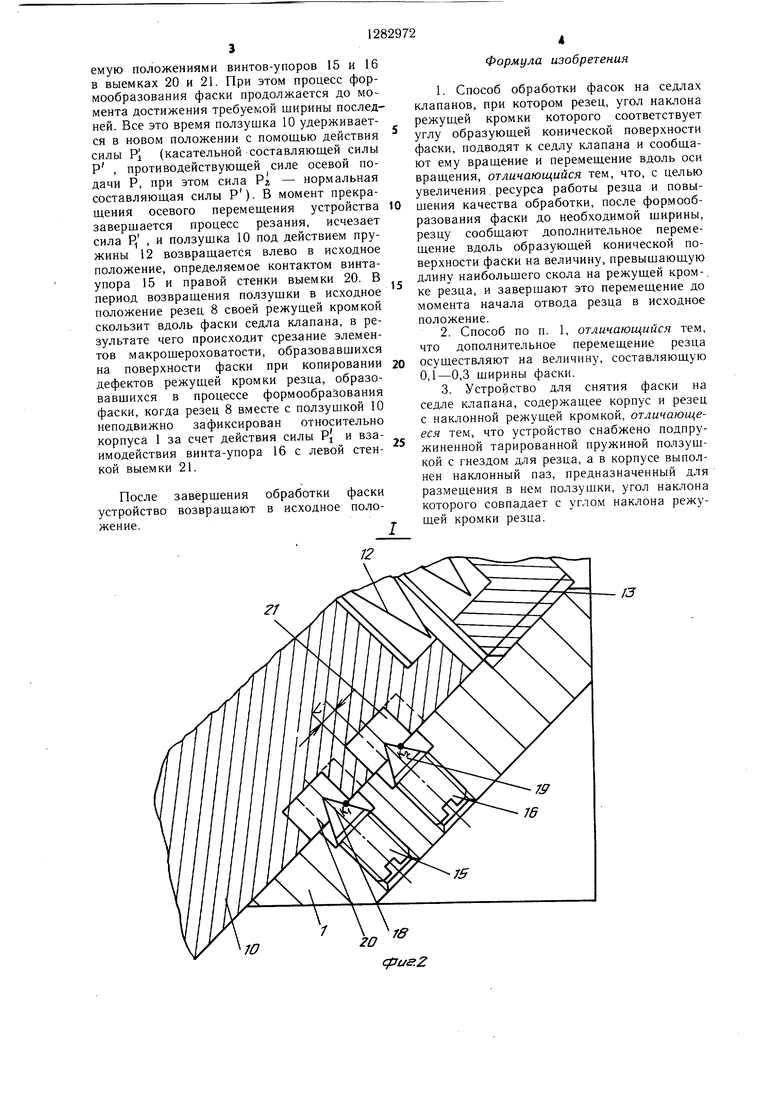

На фиг. I изображено устройство, общий вид; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - схема действующих усилий нри осевой подаче инструмента.

Устройство содержит корпус 1, закрепленный жестко, например, с помощью винтов 2 на шпинделе 3, который получает вращение и осевое перемещение вдоль оси вращения с помощью специально предусмотренных средств станка. В корпусе предусмотрена осевая полость 4, которую используют для размещения осевого инструмента (развертки), служащего для обработки на- правляющей втулки 5, предназначенной для размещения стержня тарельчатого клапана в головке цилиндров 6, или оправки для центрирования устройства по отверстию направляющей втулки 5 при обработке фас- ки 7 седла клапана.

Резец 8 жестко закреплен в гнезде 9, выполненном в ползушке 10. Последняя размещена с возможностью возвратно-поступательного перемещения в наклонном пазу 11, расположенном в корпусе 1. Пол- зушка 10 подпружинена тарированной пружиной 12; натяг которой зависит от характера обрабатываемого материала и материала инструмента, а также от ширины фаски, удерживаемой в торцовой выемке ползущки с помощью резьбовой крыщки 13. Перемещение крышки вдоль оси паза регулирует натяг пружины 12.

Резец 8 имеет наклонную режущую кромку 14, угол наклона которой совпадает с углом наклона образующей конической поверхности фаски 7 седла клапана.

Наклонный паз 11 также имеет угол наклона, совпадающий с углом наклона режущей кромки.

Ход ползущки 10 вдоль наклонного паза 11 ограничен двумя путевыми упорами 15 и 16, установленными в корпусе 1 с возможностью осевого перемещения перпендикулярно плоскости 17 скольжения ползуш- ки. При этом концы упоров 18 и 19 разме

щены в ограничивающих выемках 20 и 21, выполненных в теле ползущки 10 с возможностью контакта с торцовыми стенками выемок.

Ход ползуна регулируют с помощью ввин- 55 чивания или вывинчивания упоров-винтов 18 и 19 относительно стенок выемок 20 и 21, при этом в исходном положении конец вин

, 0 s

О

,.

5

0

5

ра 18 установлен с возможностью контакта с правой торцовой стенкой выемки 20 (поджим к стенке обеспечен пружиной 12) в точке Kj, лежащей на конической поверхности конца винта 18. При этом конец винта 19 размещен симметрично относительно стенок выемки 21 и ввинчен настолько, чтобы точка К 2 на конической поверхности его хвостовика находилась от левой торцовой стенки выемки на расстоянии L заданной величины хода ползушки 10, который устанавливают с помощью индикатора в положении, когда середина режущей кромки резца 8 совпадает с серединой фаски 7.

Экспериментально установлено, что ход нолзущки должен составлять 0,1-0,3 ширины фаски LI. При вывинчивании винта 16 расстояние (ход) увеличивается, а при ввинчивании - соответственно уменьшается. Винт 15 служит для фиксации ползушки 10 в исходном положении и может быть использован для тонкой регулировки ползущки в исходном положении. При этом порядок регулирования следующий. Сначала регулируют положение ползушки в исходном положении винтом 15, а затем устанавливают требуемый ход ползушки винтом 16, причем больший ход ползуна устанавливают при работе режущим инструментом из твердых и хрупких материалов, а меньший при использовании более вязких и менее твердых инструментальных материалов.

После установки ползушки в требуемое положение с учетом ее хода в зависимости от материала режущего инструмента работу устройства, реализующего способ, осуществляют следующим образом.

С помощью специально предусмотренных средств станка расточной головке сообщают вращательное и поступательное вдоль оси вращения движения. При этом резец 8 своей режущей кромкой 14 взаимодействует с поверхностью фаски 7 седла клапана, т.е. идет формообразование фаски нужной величины. При этом силы резания (Р - сила осевой подачи) возрастают пропорционально увеличению щирины фаски. Соответственно возрастают и силы противодействия (Р - противодействующая сила осевой подачи), действующие на резец 8 и через него на ползущку 10. В определ,енный момент касательная составляющая силы Р - сила Pi превыщает суммарное усилие натяга пружины 12 и силу трения в сопряжении ползушка 10 - паз 9, в результате чего ползушка перемешается по направлению этой силы в новое положение (вправо), определяемое контактом винта-упора 16 с левой стенкой выемки 21. При этом ползушка 10 сжимает пружину 12 на величину заданного хода упомянутой ползушки, определяемую положениями винтов-упоров 15 и 16 в выемках 20 и 21. При этом процесс формообразования фаски продолжается до момента достижения требуемой ширины последней. Все это время ползушка 10 удерживается в новом положении с помощью действия силы Pi (касательной составляющей силы Р , противодействующей силе осевой подачи Р, при этом сила Р - нормальная составляющая силы Р ). В момент прекращения осевого перемещения устройства завершается процесс резания, исчезает сила Р/ , и ползушка 10 под действием пружины 12 возвращается влево в исходное положение, определяемое контактом винта- упора 15 и правой стенки выемки 20. В период возвращения ползушки в исходное положение резец 8 своей режущей кромкой скользит вдоль фаски седла клапана, в результате чего происходит срезание элементов макрошероховатости, образовавшихся на поверхности фаски при копировании дефектов режущей кромки резца, образовавшихся в процессе формообразования фаски, когда резец 8 вместе с ползушкой 10 неподвижно зафиксирован относительно корпуса 1 за счет действия силы Р{ и взаимодействия винта-упора 16 с левой стенкой выемки 21.

После завершения обработки фаски устройство возвращают в исходное положение.

гУ

/

0

5

0

5

Формула изобретения

1.Способ обработки фасок на седлах клапанов, при котором резец, угол наклона режущей кромки которого соответствует углу образующей конической поверхности фаски, подводят к седлу клапана и сообщают ему вращение и перемещение вдоль оси вращения, отличающийся тем, что, с целью увеличения.ресурса работы резца и повышения качества обработки, после формообразования фаски до необходимой ширины, резцу сообщают дополнительное перемещение вдоль образующей конической поверхности фаски на величину, превыщающую длину наибольшего скола на режущей кром-, ке резца, и завершают это перемещение до момента начала отвода резца в исходное положение.

2.Способ по п. 1, отличающийся тем, что дополнительное перемещение резца осуществляют на величину, составляющую 0,1-0,3 ширины фаски.

3.Устройство для снятия фаски на седле клапана, содержащее корпус и резец с наклонной режущей кромкой, отличающееся тем, что устройство снабжено подпружиненной тарированной пружиной ползуш- кой с гнездом для резца, а в корпусе выполнен наклонный паз, предназначенный для размещения в нем ползушки, угол наклона которого совпадает с углом наклона режущей кромки резца.

2ff

Г8 cfusZ

747

- -Я

efi/г.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки фасок на седлах клапанов | 1988 |

|

SU1618514A1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ФАСОК | 2003 |

|

RU2254965C1 |

| Устройство для обработки фасок на седлах клапанов | 1989 |

|

SU1741974A1 |

| Устройство для снятия фаски | 1981 |

|

SU1014673A1 |

| Устройство для обработки труб под сварку | 1988 |

|

SU1556828A1 |

| СБОРНЫЙ ОТРЕЗНОЙ РЕЗЕЦ И РЕЖУЩИЕ ПЛАСТИНЫ К НЕМУ | 2007 |

|

RU2366542C2 |

| Способ обработки некруглых валов и отверстий и устройство для его осуществления | 1991 |

|

SU1827331A1 |

| Станок для продораживания коллекторов электрических машин | 1984 |

|

SU1277270A1 |

| Устройство к токарному станку для снятия фасок | 1982 |

|

SU1069958A1 |

| Устройство для разделения труб на отрезки | 1983 |

|

SU1232493A1 |

Изобретение относится к области обработки резанием и может быть использовано в двигателестроении при формообразовании фасок на седлах клапанов головок цилиндров. Целью изобретения является увеличение ресурса работы резца и повышение качества обработки за счет создания дополнительного перемеш,ения резца. Дополнительное перемещение резца осуществляют после того, как резец, установленный во вращающемся корпусе, в результате осевой подачи обработает фаску. Дополнительное перемещение происходит вдоль образующей конической поверхности фаски. В результате снимаются неровности, которые могут возникнуть на поверхности фаски в результате копирования выкрашиваний и сколов на режущей части резца. Резец 8 жестко установлен в гнезде 9 ползущки 10, которая перемещается в наклонном пазу 11 и подпружинена тарированной пружиной 12, причем угол наклона паза 11 совпадает с углом наклона режущей кромки резца 8, Q что обеспечивает ее перемещение вдоль fi образующей конуса фаски 7. 2 с. и I з. п. ф-лы, 3 ил. (Л ГчЭ 00 ю со N3

| Автомобильная промышленность, 1977, № 7, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1987-01-15—Публикация

1985-04-11—Подача