Изобретение относится к машиностроению, а именно к устройствам для обработки и подготовки труб под сварку, преимущественно штыков на остающихся подкладных кольцах в местах с ограниченным пространством при монтаже и капитальном ремонте оборудования и трубопроводов.

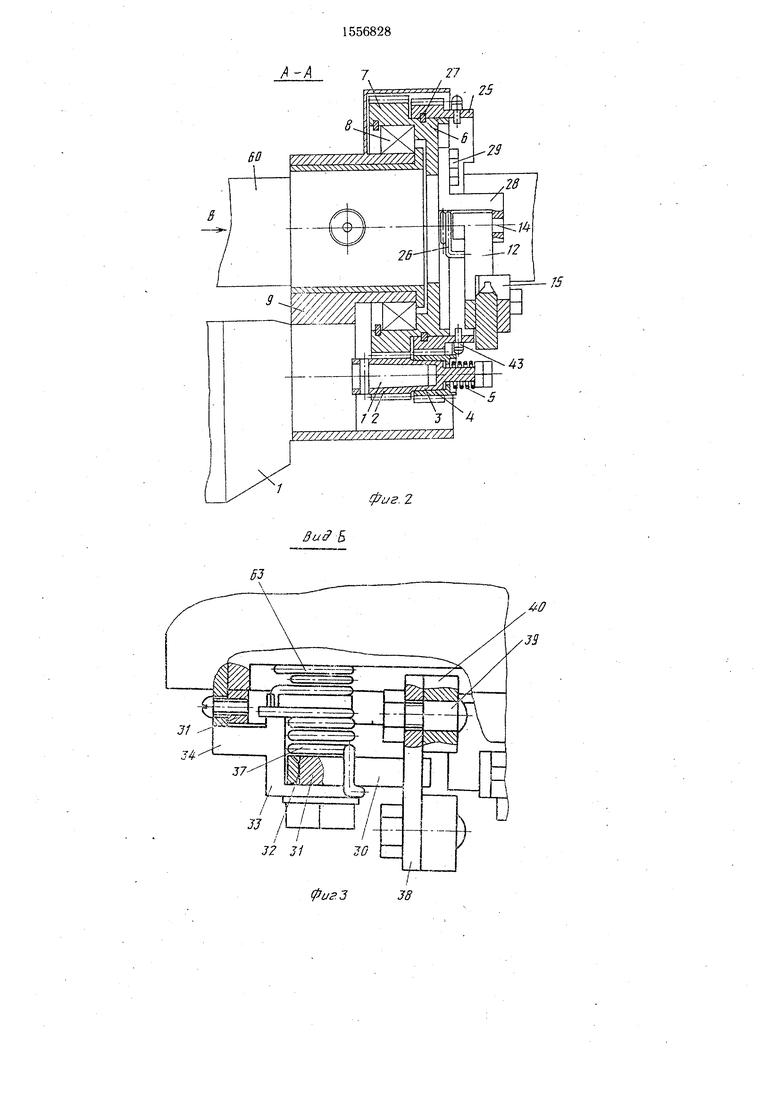

Целью изобретения является расширение технологических возможностей устройства, повышение удобства его работы в стесверхностью 24 ведомой шестерни 25 привода узла обработки 6 пружиной 26 относительно шестерни 7, зафиксированной от осевого перемещения относительно шестерни 7 кольцом 27 виброгасителя 28. Для снижения виб- 5 раций узел отрезки 10 снабжен виброгасителем 28, соединенным с шестерней 7 при помощи болтов 29, при этом выступ виброгасителя 28 насажен на ось 14.

Узел зачистки 11 состоит из стойки

ненных условиях путем обеспечения воз- 10 30, которая посажена на ось 31 посредством отверстия 32, собачки 33, имеющей выступ 34. Собачка 33 снабжена упором 35, который сопряжен с ограничителем 36 стойки 30, компенсируя усилие пружины 15 37, находящейся на оси 31 узла зачистки трубных деталей. Другая пружина обеспечивает возврат зачистного узла 11 в исходное положение.

можности устранения эллипсности отрезаемого кольца и установки устройства для работы в трубных пучках, например, тепло- обменных аппаратов.

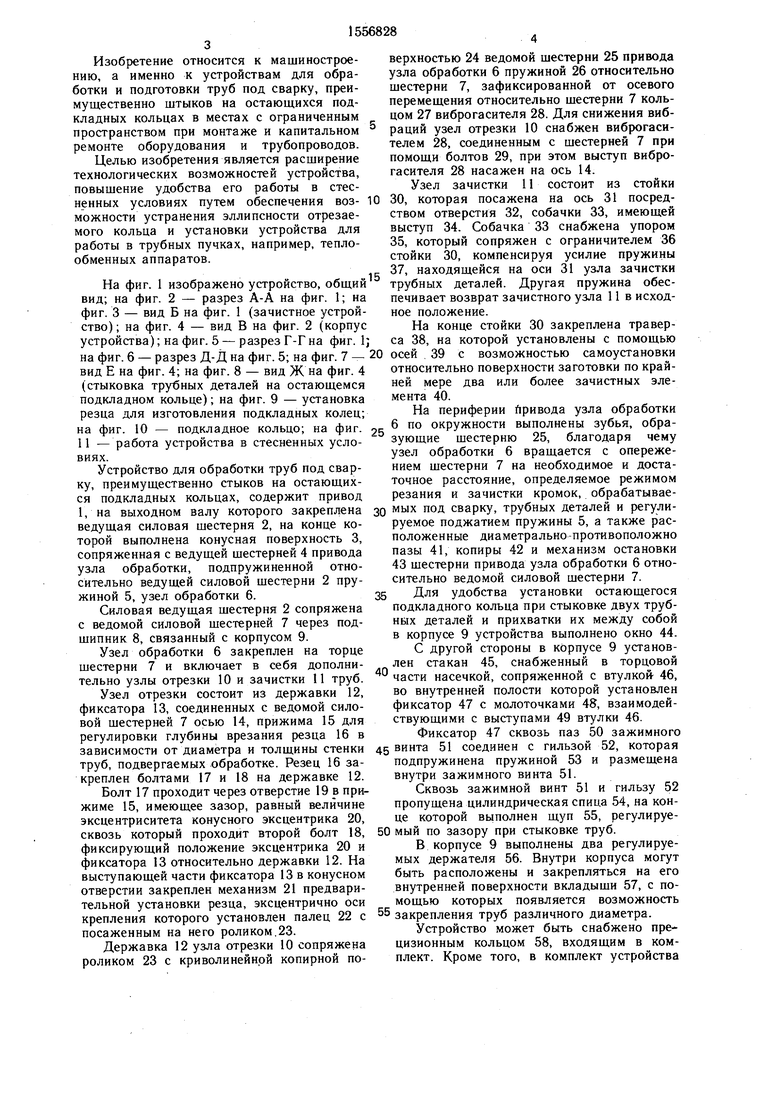

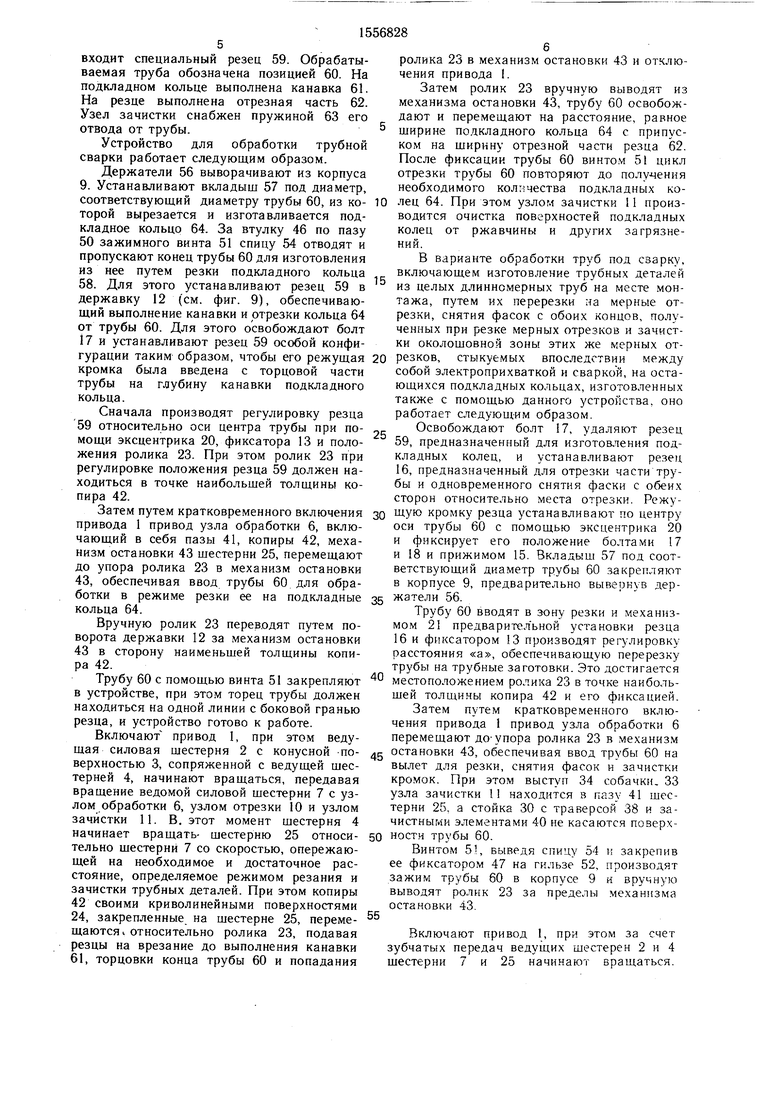

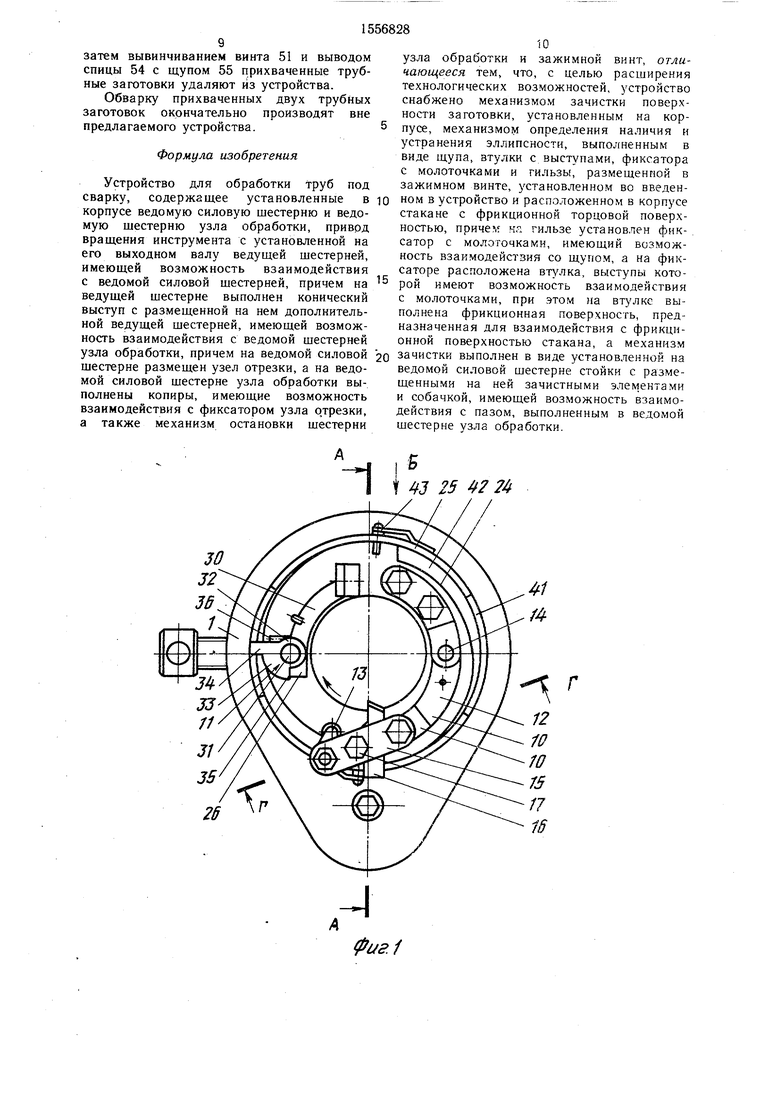

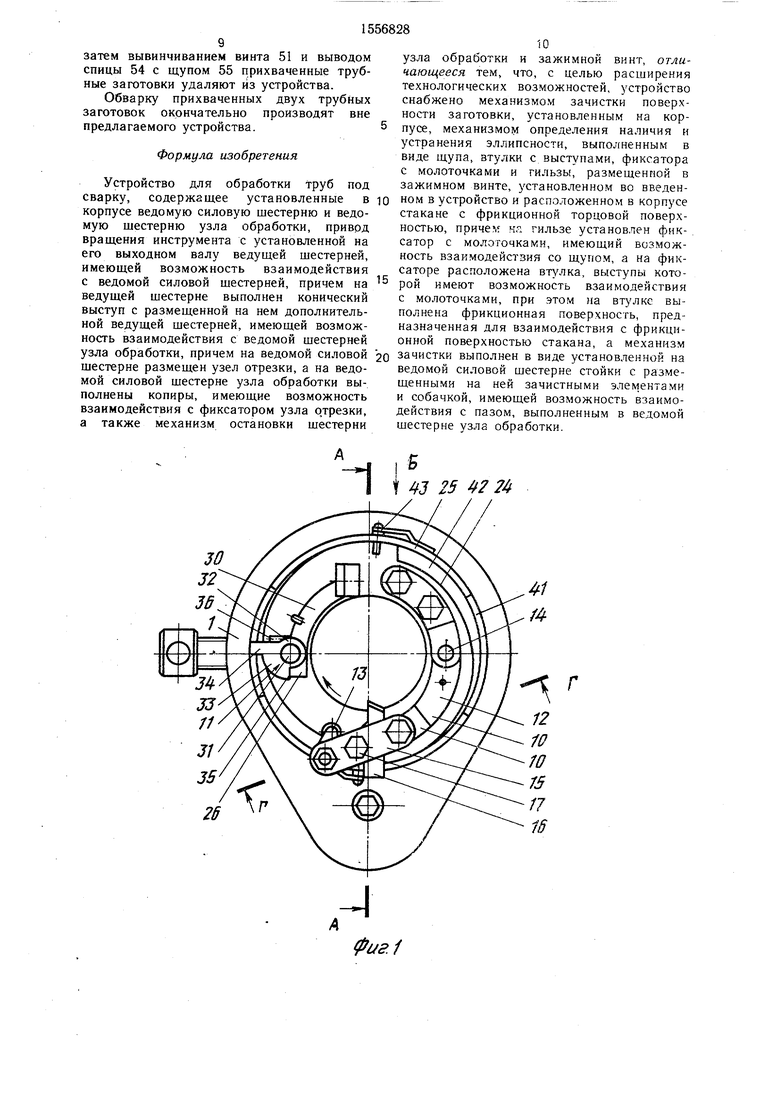

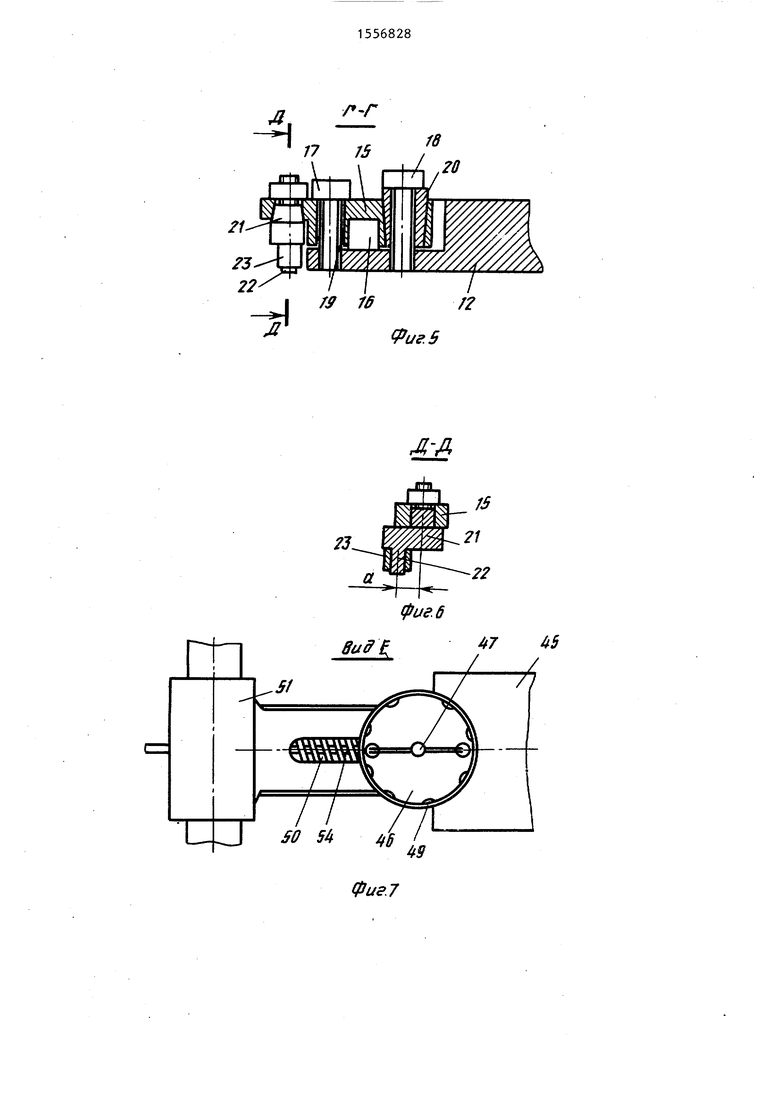

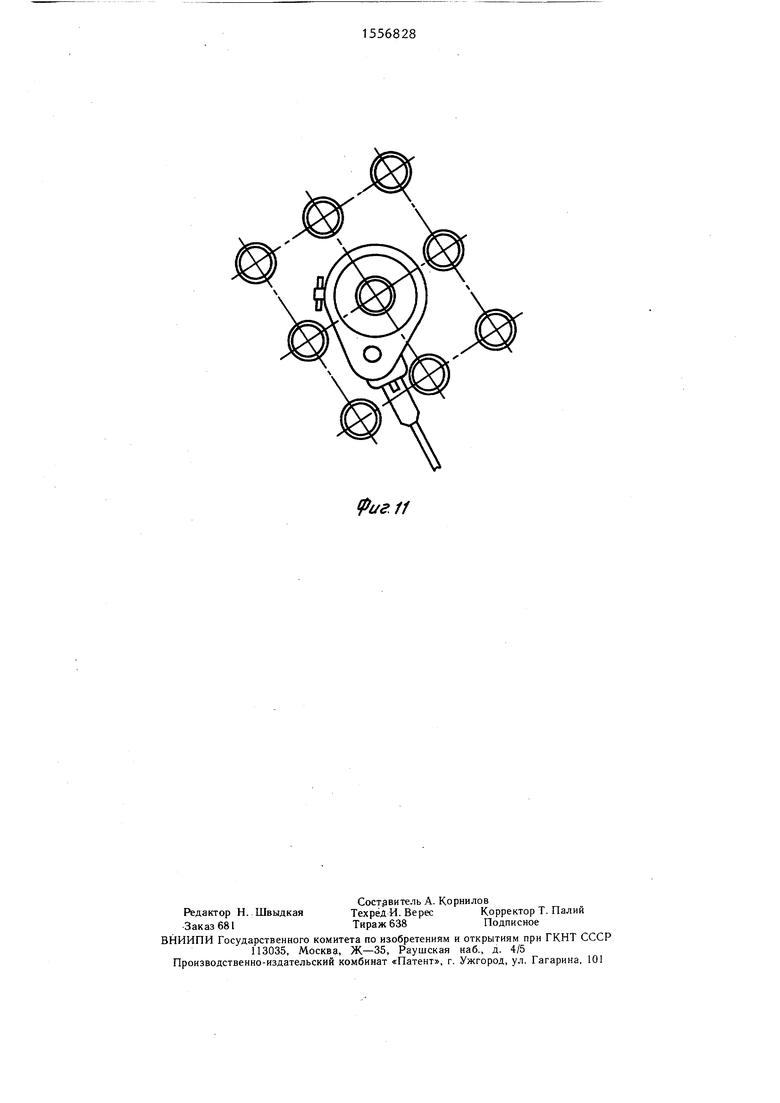

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1 (зачистное устройство) ; на фиг. 4 - вид В на фиг. 2 (корпус

ством отверстия 32, собачки 33, имеющей выступ 34. Собачка 33 снабжена упором 35, который сопряжен с ограничителем 36 стойки 30, компенсируя усилие пружины 15 37, находящейся на оси 31 узла зачистки трубных деталей. Другая пружина обеспечивает возврат зачистного узла 11 в исходное положение.

На конце стойки 30 закреплена траверустройства); на фиг. 5 - разрез Г-Г на фиг. 1; са 38, на которой установлены с помощью на фиг. 6 - разрез Д-Д на фиг. 5; на фиг. 7-20 осей 39 с возможностью самоустановки

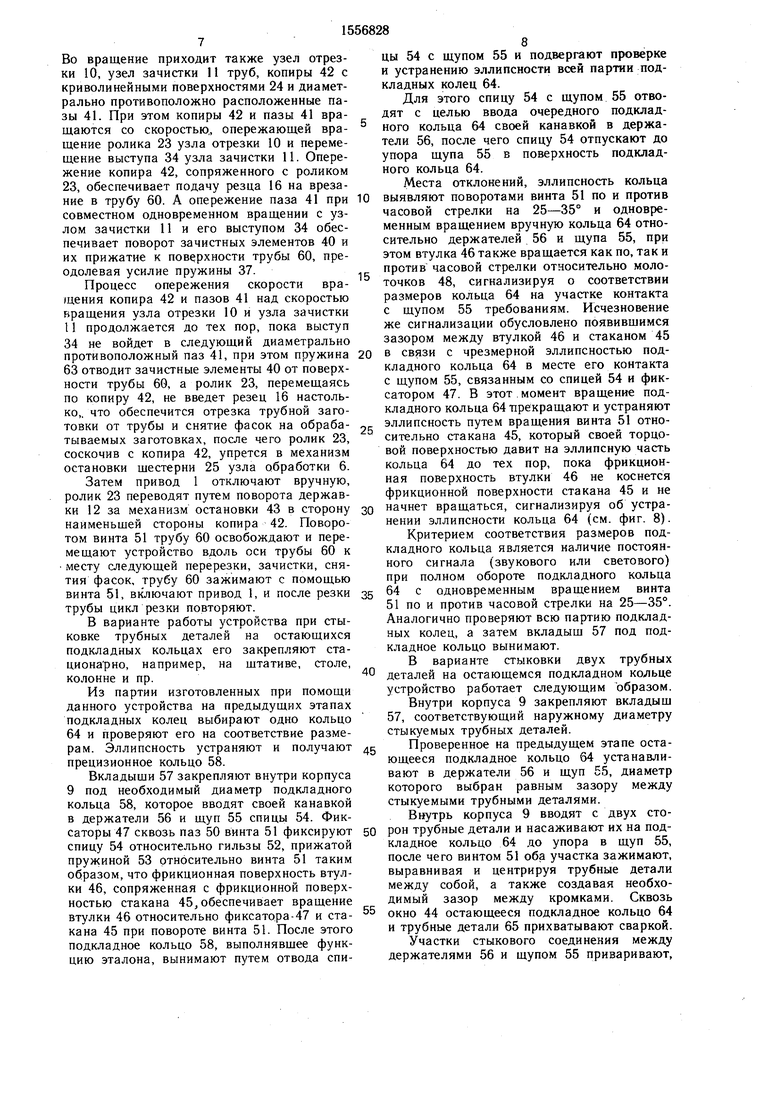

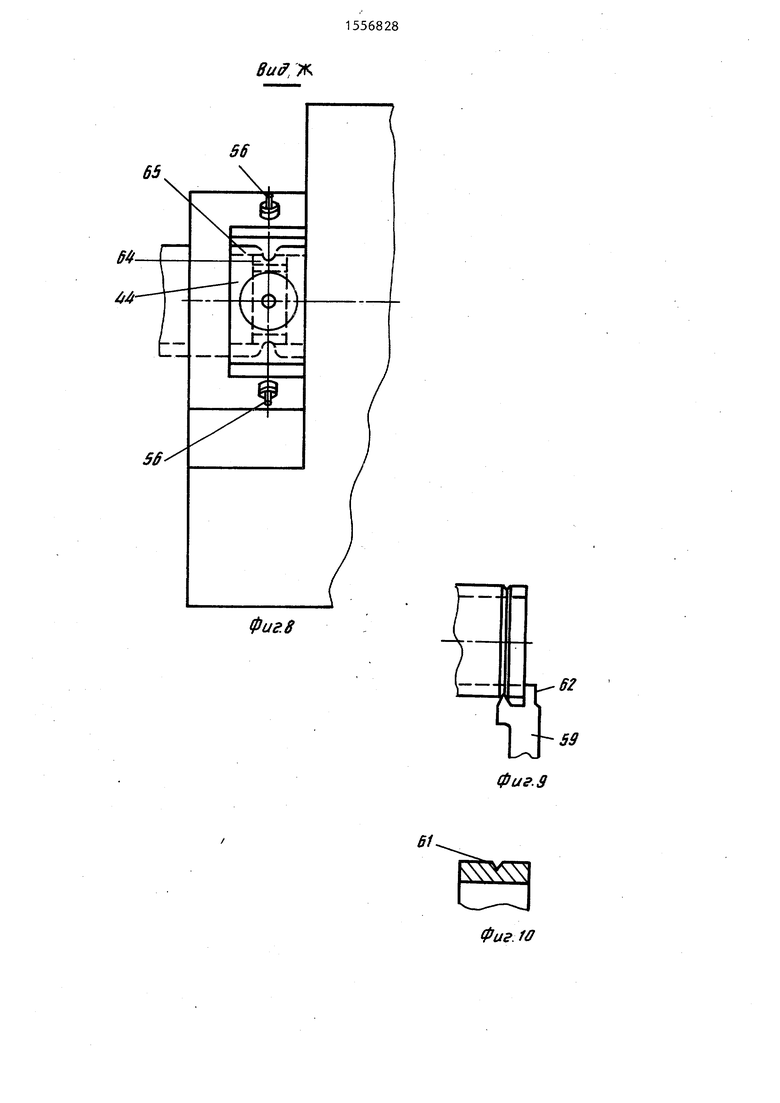

вид Е на фиг. 4; на фиг. 8 - вид Ж на фиг. 4 (стыковка трубных деталей на остающемся подкладном кольце); на фиг. 9 - установка резца для изготовления подкладных колец;

относительно поверхности заготовки по крайней мере два или более зачистных элемента 40.

На периферии привода узла обработки

на фиг. 10 - подкладное кольцо; на фиг. 2s 6 по ОКРУЖНОСТИ выполнены зубья, обра11„ . . . тл&if юотл шл/ О Tfor rtriona tia

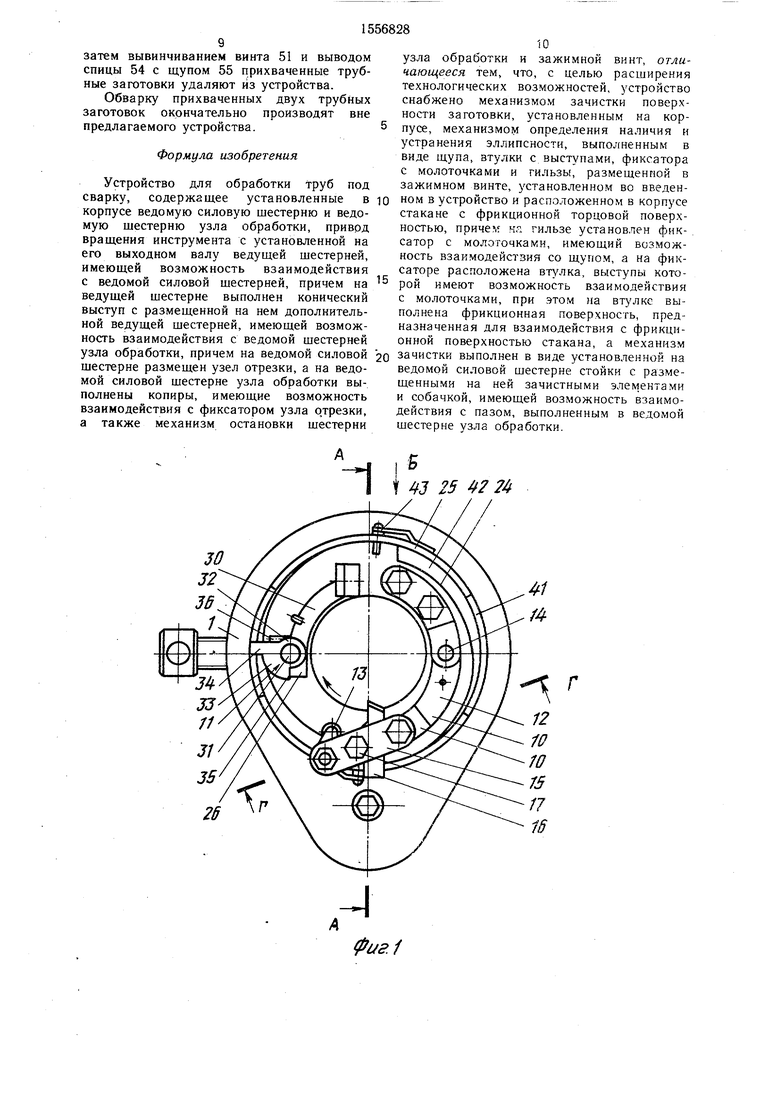

11 - работа устройства в стесненных условиях.

Устройство для обработки труб под сварку, преимущественно стыков на остающихся подкладных кольцах, содержит привод

зующие шестерню 25, благодаря чему узел обработки 6 вращается с опережением шестерни 7 на необходимое и достаточное расстояние, определяемое режимом резания и зачистки кромок, обрабатывае1, на выходном валу которого закреплена 30 мых под сварку, трубных деталей и регуливедущая силовая шестерня 2, на конце которой выполнена конусная поверхность 3, сопряженная с ведущей шестерней 4 привода узла обработки, подпружиненной относительно ведущей силовой шестерни 2 пружиной 5, узел обработки 6.

Силовая ведущая шестерня 2 сопряжена с ведомой силовой шестерней 7 через подшипник 8, связанный с корпусом 9.

Узел обработки 6 закреплен на торце шестерни 7 и включает в себя дополнируемое поджатием пружины 5, а также расположенные диаметрально -противоположно пазы 41, копиры 42 и механизм остановки 43 шестерни привода узла обработки 6 относительно ведомой силовой шестерни 7. 35 Для удобства установки остающегося подкладного кольца при стыковке двух трубных деталей и прихватки их между собой в корпусе 9 устройства выполнено окно 44. С другой стороны в корпусе 9 установлен стакан 45, снабженный в торцовой

тельно узлы отрезки 10 и зачистки 11 труб. 40 части насечкой, сопряженной с втулкой- 46,

Узел отрезки состоит из державки 12, фиксатора 13, соединенных с ведомой силовой шестерней 7 осью 14, прижима 15 для регулировки глубины врезания резца 16 в

во внутренней полости которой установлен фиксатор 47 с молоточками 48, взаимодействующими с выступами 49 втулки 46.

Фиксатор 47 сквозь паз 50 зажимного

зависимости от диаметра и толщины стенки 45 винта 51 соединен с гильзой 52, которая

труб, подвергаемых обработке. Резец 16 закреплен болтами 17 и 18 на державке 12. Болт 17 проходит через отверстие 19 в прижиме 15, имеющее зазор, равный величине эксцентриситета конусного эксцентрика 20,

подпружинена пружиной 53 и размещена внутри зажимного винта 51.

Сквозь зажимной винт 51 и гильзу 52 пропущена цилиндрическая спица 54, на конце которой выполнен щуп 55, регулируесквозь который проходит второй болт 18, 50 мый по зазору при стыковке труб.

фиксирующий положение эксцентрика 20 и фиксатора 13 относительно державки 12. На выступающей части фиксатора 13 в конусном отверстии закреплен механизм 21 предварительной установки резца, эксцентрично оси

В корпусе 9 выполнены два регулируемых держателя 56. Внутри корпуса могут быть расположены и закрепляться на его внутренней поверхности вкладыши 57, с помощью которых появляется возможность

крепления которого установлен палец 22 с 55 закрепления труб различного диаметра.

посаженным на него роликом,23.Устройство может быть снабжено прецизионным кольцом 58, входящим в комплект. Кроме того, в комплект устройства

Державка 12 узла отрезки 10 сопряжена роликом 23 с криволинейной копирной поверхностью 24 ведомой шестерни 25 привода узла обработки 6 пружиной 26 относительно шестерни 7, зафиксированной от осевого перемещения относительно шестерни 7 кольцом 27 виброгасителя 28. Для снижения виб- раций узел отрезки 10 снабжен виброгасителем 28, соединенным с шестерней 7 при помощи болтов 29, при этом выступ виброгасителя 28 насажен на ось 14.

Узел зачистки 11 состоит из стойки

30, которая посажена на ось 31 посредством отверстия 32, собачки 33, имеющей выступ 34. Собачка 33 снабжена упором 35, который сопряжен с ограничителем 36 стойки 30, компенсируя усилие пружины 37, находящейся на оси 31 узла зачистки трубных деталей. Другая пружина обеспечивает возврат зачистного узла 11 в исходное положение.

На конце стойки 30 закреплена траверса 38, на которой установлены с помощью осей 39 с возможностью самоустановки

са 38, на которой установлены с помощью осей 39 с возможностью самоустановки

относительно поверхности заготовки по крайней мере два или более зачистных элемента 40.

На периферии привода узла обработки

6 по ОКРУЖНОСТИ выполнены зубья, обра6 по ОКРУЖНОСТИ выполнены зубья, обраo ri/- iTi тл&if юотл шл/ О Tfor rtriona tia

зующие шестерню 25, благодаря чему узел обработки 6 вращается с опережением шестерни 7 на необходимое и достаточное расстояние, определяемое режимом резания и зачистки кромок, обрабатывае30 мых под сварку, трубных деталей и регулируемое поджатием пружины 5, а также расположенные диаметрально -противоположно пазы 41, копиры 42 и механизм остановки 43 шестерни привода узла обработки 6 относительно ведомой силовой шестерни 7. 35 Для удобства установки остающегося подкладного кольца при стыковке двух трубных деталей и прихватки их между собой в корпусе 9 устройства выполнено окно 44. С другой стороны в корпусе 9 установлен стакан 45, снабженный в торцовой

40 части насечкой, сопряженной с втулкой- 46,

части насечкой, сопряженной с втулкой- 46,

во внутренней полости которой установлен фиксатор 47 с молоточками 48, взаимодействующими с выступами 49 втулки 46.

Фиксатор 47 сквозь паз 50 зажимного

винта 51 соединен с гильзой 52, которая

винта 51 соединен с гильзой 52, которая

подпружинена пружиной 53 и размещена внутри зажимного винта 51.

Сквозь зажимной винт 51 и гильзу 52 пропущена цилиндрическая спица 54, на конце которой выполнен щуп 55, регулируемый по зазору при стыковке труб.

В корпусе 9 выполнены два регулируемых держателя 56. Внутри корпуса могут быть расположены и закрепляться на его внутренней поверхности вкладыши 57, с помощью которых появляется возможность

закрепления труб различного диаметра.

входит специальный резец 59. Обрабатываемая труба обозначена позицией 60. На подкладном кольце выполнена канавка 61. На резце выполнена отрезная часть 62. Узел зачистки снабжен пружиной 63 его отвода от трубы.

Устройство для обработки трубной сварки работает следующим образом.

Держатели 56 выворачивают из корпуса 9. Устанавливают вкладыш 57 под диаметр,

ролика 23 в механизм остановки 43 и отключения привода 1.

Затем ролик 23 вручную выводят из механизма остановки 43, трубу 60 освобождают и перемещают на расстояние, равное ширине подкладного кольца 64 с припуском на ширину отрезной части резца 62. После фиксации трубы 60 винтом 51 цикл отрезки трубы 60 повторяют до получения необходимого количества подкладных косоответствующий диаметру трубы 60, из ко- 10 лец 64. При этом узлом зачистки 11 произролика 23 в механизм остановки 43 и отключения привода 1.

Затем ролик 23 вручную выводят из механизма остановки 43, трубу 60 освобождают и перемещают на расстояние, равное ширине подкладного кольца 64 с припуском на ширину отрезной части резца 62. После фиксации трубы 60 винтом 51 цикл отрезки трубы 60 повторяют до получения необходимого количества подкладных ко

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия резки труб | 1979 |

|

SU804248A1 |

| Токарно-копировальный станок | 1974 |

|

SU640644A3 |

| Станок для загибки и отрезки концов трубных спиралей | 1989 |

|

SU1648592A1 |

| Автомат для изготовления мотков из провода | 1976 |

|

SU738028A1 |

| Автомат для мерной резки проводов и зачистки их концов от изоляции | 1972 |

|

SU492964A1 |

| Устройство для стыковки днищ с обечайками | 1985 |

|

SU1294549A1 |

| Переносное автоматизированное устройство для обработки концов цилиндрических деталей | 1984 |

|

SU1181777A1 |

| Переносной токарный станок для обработки концов труб | 1989 |

|

SU1710193A1 |

| Установка для очистки торцов цилиндрических изделий | 1988 |

|

SU1556770A1 |

| Труборезная головка | 1984 |

|

SU1211002A1 |

Изобретение относится к машиностроению, а именно к устройствам для обработки и подготовки труб под сварку, преимущественно стыков на остающихся подкладных кольцах в местах с ограниченным пространством, при монтаже и капитальном ремонте оборудования и трубопроводов. Целью изобретения является расширение технологических возможностей устройства, повышение удобства его работы в стесненных условиях путем обеспечения возможности устранения элипсности отрезаемого кольца и установки устройства для работы в трубных пучках, например, теплообменных аппаратов. В корпусе 9 закрепляют вкладыш 57 под необходимый диаметр подкладного кольца 58, которое вводят канавкой в держатели 56, и щуп 55 спицы 54. Фиксатором 47 сквозь паз винта 51 фиксируют спицу 54 относительно гильзы 52, прижатой пружиной 53 относительно винта 51, таким образом, чтобы фрикционная поверхность втулки 46, сопряженная с фрикционной поверхностью стакана, обеспечивала вращение втулки 46 относительно фиксатора 47 и стакана 45 при повороте винта 51. Подкладное кольцо вынимают и осуществляют проверку и устранение элипсности всей партии. Элипсность кольца выявляют поворотом винта 51 по и против часовой стрелки на 25-35° и одновременным вращением кольца относительно щупа 55, при этом втулка 46 вращается относительно молоточков 48, сигнализируя о соответствии размеров кольца исходным. Исчезновение сигнала обуславливается появлением зазора между втулкой 46 и стаканом 45, что показывает наличие элипсности, которая устраняется путем вращения винта 51. 11 ил.

торои вырезается и изготавливается подкладное кольцо 64. За втулку 46 по пазу 50 зажимного винта 51 спицу 54 отводят и пропускают конец трубы 60 для изготовления из нее путем резки подкладного кольца 58. Для этого устанавливают резец 59 в державку 12 (см. фиг. 9), обеспечивающий выполнение канавки и отрезки кольца 64 от трубы 60. Для этого освобождают болт 17 и устанавливают резец 59 особой конфи15

водится очистка поверхностей подкладных колец от ржавчины и других загрязнений.

В варианте обработки труб под сварку, включающем изготовление трубных деталей из целых длинномерных труб на месте монтажа, путем их перерезки на мерные отрезки, снятия фасок с обоих концов, полученных при резке мерных отрезков и зачистки околошовной зоны этих же мерных отгурации таким образом, чтобы его режущая 20 резков, стыкуемых впоследствии между кромка была введена с торцовой части собой электроприхваткой и сваркой, на оста- трубы на глубину

25

на глубину канавки подкладного кольца.

Сначала производят регулировку резца 59 относительно оси центра трубы при помощи эксцентрика 20, фиксатора 13 и положения ролика 23. При этом ролик 23 при регулировке положения резца 59 должен находиться в точке наибольшей толщины копира 42.

Затем путем кратковременного включения зо привода 1 привод узла обработки 6, включающий в себя пазы 41, копиры 42, механизм остановки 43 шестерни 25, перемещают до упора ролика 23 в механизм остановки 43, обеспечивая ввод трубы 60 для обработки в режиме резки ее на подкладные кольца 64.

Вручную ролик 23 переводят путем поворота державки 12 за механизм остановки 43 в сторону наименьшей толщины копира 42.

35

ющихся подкладных кольцах, изготовленных также с помощью данного устройства, оно работает следующим образом.

Освобождают болт 17, удаляют резец 59, предназначенный для изготовления подкладных колец, и устанавливают резец 16, предназначенный для отрезки части трубы и одновременного снятия фаски с обеих сторон относительно места отрезки. Режущую кромку резца устанавливают по центру оси трубы 60 с помощью эксцентрика 20 и фиксирует его положение болтами 17 и 18 и прижимом 15. Вкладыш 57 под соответствующий диаметр трубы 60 закрепляют в корпусе 9, предварительно выверн в держатели 56.

Трубу 60 вводят в зону резки и механизмом 21 предварительной установки резца 16 и фиксатором 13 производят регулировку расстояния «а, обеспечивающую перерезку трубы на трубные заготовки. Это достигается

Трубу 60 с помощью винта 51 закрепляют 4 местоположением ролика 23 в точке наиболь- в устройстве, при этом торец трубы должен шей толщины копира 42 и его фиксацией.

Затем путем кратковременного включения привода i привод узла обработки 6

перемещают до-упора ролика 23 в механизм

находиться на одной линии с боковой гранью резца, и устройство готово к работе.

Включают привод 1, при этом ведущая силовая шестерня 2 с конусной -по- 45 остановки 43, обеспечивая ввод трубы 60 на верхностью 3, сопряженной с ведущей шее- вылет для резки, снятия фасок и зачистки

кромок. При этом выступ 34 собачки, 33 узла зачистки 11 находится з пазу 41 шестерни 25. а стойка 30 с траверсой 38 и за- чистными элементами 40 не касаются поверхначинает вращать- шестерню 25 относи- 50 ности трубы 60.

тельно шестерни 7 со скоростью, опережаю-Винтом 5, выведя спицу 54 и закрепив

щей на необходимое и достаточное расстояние, определяемое режимом резания и зачистки трубных деталей. При этом копиры 42 своими криволинейными поверхностями 24, закрепленные на шестерне 25, переме-

терней 4, начинают вращаться, передавая вращение ведомой силовой шестерни 7 с узлом обработки 6, узлом отрезки 10 и узлом зачистки 11. В. этот момент шестерня 4

ее фиксатором 47 на гильзе 52, производят зажим трубы 60 в корпусе 9 и вручную выводят ролик 23 за пределы механизма остановки 43.

щаются относительно ролика 23, подавая резцы на врезание до выполнения канавки 61, торцовки конца трубы 60 и попадания

Включают привод 1, при этом за счет зубчатых передач ведущих шестерен 2 и 4 шестерни 7 и 25 начинают вращаться.

водится очистка поверхностей подкладных колец от ржавчины и других загрязнений.

В варианте обработки труб под сварку, включающем изготовление трубных деталей из целых длинномерных труб на месте монтажа, путем их перерезки на мерные отрезки, снятия фасок с обоих концов, полученных при резке мерных отрезков и зачистки околошовной зоны этих же мерных отрезков, стыкуемых впоследствии между собой электроприхваткой и сваркой, на оста-

ющихся подкладных кольцах, изготовленных также с помощью данного устройства, оно работает следующим образом.

Освобождают болт 17, удаляют резец 59, предназначенный для изготовления подкладных колец, и устанавливают резец 16, предназначенный для отрезки части трубы и одновременного снятия фаски с обеих сторон относительно места отрезки. Режущую кромку резца устанавливают по центру оси трубы 60 с помощью эксцентрика 20 и фиксирует его положение болтами 17 и 18 и прижимом 15. Вкладыш 57 под соответствующий диаметр трубы 60 закрепляют в корпусе 9, предварительно выверн в держатели 56.

Трубу 60 вводят в зону резки и механизмом 21 предварительной установки резца 16 и фиксатором 13 производят регулировку расстояния «а, обеспечивающую перерезку трубы на трубные заготовки. Это достигается

местоположением ролика 23 в точке наиболь- шей толщины копира 42 и его фиксацией.

перемещают до-упора ролика 23 в механизм

остановки 43, обеспечивая ввод трубы 60 на вылет для резки, снятия фасок и зачистки

Винтом 5, выведя спицу 54

ее фиксатором 47 на гильзе 52, зажим трубы 60 в корпусе 9 выводят ролик 23 за пределы остановки 43.

Включают привод 1, при этом за счет зубчатых передач ведущих шестерен 2 и 4 шестерни 7 и 25 начинают вращаться.

1556828

Во вращение приходит также узел отрезки 10, узел зачистки 11 труб, копиры 42 с криволинейными поверхностями 24 и диаметрально противоположно расположенные пазы 41. При этом копиры 42 и пазы 41 вращаются со скоростью, опережающей вращение ролика 23 узла отрезки 10 и перемещение выступа 34 узла зачистки 11. Опережение копира 42, сопряженного с роликом 23, обеспечивает подачу резца 16 на врезание в трубу 60. А опережение паза 41 при совместном одновременном вращении с узлом зачистки 11 и его выступом 34 обеспечивает поворот зачистных элементов 40 и их прижатие к поверхности трубы 60, преодолевая усилие пружины 37.

Процесс опережения скорости вращения копира 42 и пазов 41 над скоростью ьращения узла отрезки 10 и узла зачистки 11 продолжается до тех пор, пока выступ 34 не войдет в следующий диаметрально противоположный паз 41, при этом пружина

63отводит зачистные элементы 40 от поверхности трубы 60, а ролик 23, перемещаясь по копиру 42, не введет резец 16 настолько,, что обеспечится отрезка трубной заготовки от трубы и снятие фасок на обрабатываемых заготовках, после чего ролик 23, соскочив с копира 42, упрется в механизм остановки шестерни 25 узла обработки 6.

Затем привод 1 отключают вручную, ролик 23 переводят путем поворота державки 12 за механизм остановки 43 в сторону наименьшей стороны копира 42. Поворотом винта 51 трубу 60 освобождают и перемещают устройство вдоль оси трубы 60 к месту следующей перерезки, зачистки, снятия фасок, трубу 60 зажимают с помощью винта 51, включают привод 1, и после резки трубы цикл резки повторяют.

В варианте работы устройства при стыковке трубных деталей на остающихся подкладных кольцах его закрепляют ста- циона рно, например, на штативе, столе, колонне и пр.

Из партии изготовленных при помощи данного устройства на предыдущих этапах подкладных колец выбирают одно кольцо

64и проверяют его на соответствие размерам. Эллипсность устраняют и получают прецизионное кольцо 58.

Вкладыши 57 закрепляют внутри корпуса 9 под необходимый диаметр подкладного кольца 58, которое вводят своей канавкой в держатели 56 и щуп 55 спицы 54. Фиксаторы 47 сквозь паз 50 винта 51 фиксируют спицу 54 относительно гильзы 52, прижатой пружиной 53 относительно винта 51 таким образом, что фрикционная поверхность втулки 46, сопряженная с фрикционной поверхностью стакана 45, обеспечивает вращение втулки 46 относительно фиксатора-47 и стакана 45 при повороте винта 51. После этого подкладное кольцо 58, выполнявшее функцию эталона, вынимают путем отвода спи8

5

5

цы 54 с щупом 55 и подвергают проверке и устранению эллипсности всей партии подкладных колец 64.

Для этого спицу 54 с щупом 55 отводят с целью ввода очередного подклад- ного кольца 64 своей канавкой в держатели 56, после чего спицу 54 отпускают до упора щупа 55 в поверхность подкладного кольца 64.

Места отклонений, эллипсность кольца выявляют поворотами винта 51 по и против часовой стрелки на 25-35° и одновременным вращением вручную кольца 64 относительно держателей 56 и щупа 55, при этом втулка 46 также вращается как по, так и против часовой стрелки относительно молоточков 48, сигнализируя о соответствии размеров кольца 64 на участке контакта с щупом 55 требованиям. Исчезновение же сигнализации обусловлено появившимся зазором между втулкой 46 и стаканом 45 0 в связи с чрезмерной эллипсностью подкладного кольца 64 в месте его контакта с щупом 55, связанным со спицей 54 и фиксатором 47. В этот момент вращение подкладного кольца 64 прекращают и устраняют эллипсность путем вращения винта 51 относительно стакана 45, который своей торцовой поверхностью давит на эллипсную часть кольца 64 до тех пор, пока фрикционная поверхность втулки 46 не коснется фрикционной поверхности стакана 45 и не 0 начнет вращаться, сигнализируя об устранении эллипсности кольца 64 (см. фиг. 8).

Критерием соответствия размеров подкладного кольца является наличие постоянного сигнала (звукового или светового) при полном обороте подкладного кольца 64 с одновременным вращением винта 51 по и против часовой стрелки на 25-35°. Аналогично проверяют всю партию подкладных колец, а затем вкладыш 57 под подкладное кольцо вынимают.

В варианте стыковки двух трубных деталей на остающемся подкладном кольце устройство работает следующим образом.

Внутри корпуса 9 закрепляют вкладыш 57, соответствующий наружному диаметру стыкуемых трубных деталей.

Проверенное на предыдущем этапе остающееся подкладное кольцо 64 устанавливают в держатели 56 и щуп 55, диаметр которого выбран равным зазору между стыкуемыми трубными деталями.

Внутрь корпуса 9 вводят с двух сто- 0 рон трубные детали и насаживают их на подкладное кольцо 64 до упора в щуп 55, после чего винтом 51 оба участка зажимают, выравнивая и центрируя трубные детали между собой, а также создавая необходимый зазор между кромками. Сквозь 5 окно 44 остающееся подкладное кольцо 64 и трубные детали 65 прихватывают сваркой.

Участки стыкового соединения между держателями 56 и щупом 55 приваривают,

5

0

5

затем вывинчиванием винта 51 и выводом спицы 54 с щупом 55 прихваченные трубные заготовки удаляют из устройства.

Обварку прихваченных двух трубных заготовок окончательно производят вне предлагаемого устройства.

Формула изобретения Устройство для обработки труб под

узла обработки и зажимной винт, отличающееся тем, что, с целью расширения технологических возможностей, устройство снабжено механизмом зачистки поверхности заготовки, установленным на корпусе, механизмом определения наличия и устранения эллипсности, выполненным в виде щупа, втулки с выступами, фиксатора с молоточками и гильзы, размещенной в зажимном винте, установленном во введенсварку, содержащее установленные в ю ном в устройство и расположенном в корпусе корпусе ведомую силовую шестерню и ведо- стакане с фрикционной торцовой поверх- мую шестерню узла обработки, привод вращения инструмента с установленной на его выходном валу ведущей шестерней,

имеющей возможность взаимодействия,,-.--,

с ведомой силовой шестерней, причем на 1 рой имеют возможность взаимодействия ведущей шестерне выполнен конический с молоточками, при этом на втулке вы- выступ с размещенной на нем дополнительной ведущей шестерней, имеющей возможность взаимодействия с ведомой шестерней узла обработки, причем на ведомой силовой 20 зачистки выполнен в виде установленной на шестерне размещен узел отрезки, а на ведо- ведомой силовой шестерне стойки с разме- мой силовой шестерне узла обработки вы- щенными на ней зачистными элементами полнены копиры, имеющие возможность и собачкой, имеющей возможность взаимовзаимодействия с фиксатором узла отрезки, действия с пазом, выполненным в ведомой а также механизм остановки шестерни шестерне узла обработки.

ностью, причем чл гильзе установлен фиксатор с молоточками, имеющий возможность взаимодействия со щупом, а на фиксаторе расположена втулка, выступы котополнена фрикционная поверхность, предназначенная для взаимодействия с фрикционной поверхностью стакана, а механизм

4

-1

26

ном в устройство и расположенном в корпусе стакане с фрикционной торцовой поверх-

,,-.--,

рой имеют возможность взаимодействия с молоточками, при этом на втулке вы- зачистки выполнен в виде установленной на ведомой силовой шестерне стойки с разме- щенными на ней зачистными элементами и собачкой, имеющей возможность взаимодействия с пазом, выполненным в ведомой шестерне узла обработки.

ностью, причем чл гильзе установлен фиксатор с молоточками, имеющий возможность взаимодействия со щупом, а на фиксаторе расположена втулка, выступы которой имеют возможность взаимодействия с молоточками, при этом на втулке вы- зачистки выполнен в виде установленной на ведомой силовой шестерне стойки с разме- щенными на ней зачистными элементами и собачкой, имеющей возможность взаимодействия с пазом, выполненным в ведомой шестерне узла обработки.

полнена фрикционная поверхность, предназначенная для взаимодействия с фрикционной поверхностью стакана, а механизм

if 43 25 42 24

риг1

fc

C;

Cn

N)

r-г

L J SO 54

Фиг. 5

фиг. 6

46

49

Фиг7

Buff, Ж

65

Фиг. 8

фиг.З

61

Фиг. fO

Фиг 11

| Переносный станок для резки труб | 1981 |

|

SU1017440A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-04-15—Публикация

1988-03-11—Подача