Изо&ретение относится к обработке металлов резанием и может быть использовано в двигателестроении при формообразовании фасок на седлах клапанов.

Цель изобретения - повышение качества обработки путем устранения влияния по- грешностей изготовления и сборки элементов обрабатываемого изделия на качество обработки фаски седла клапана, а также за счет предотвращения вибраций в процессе работы.

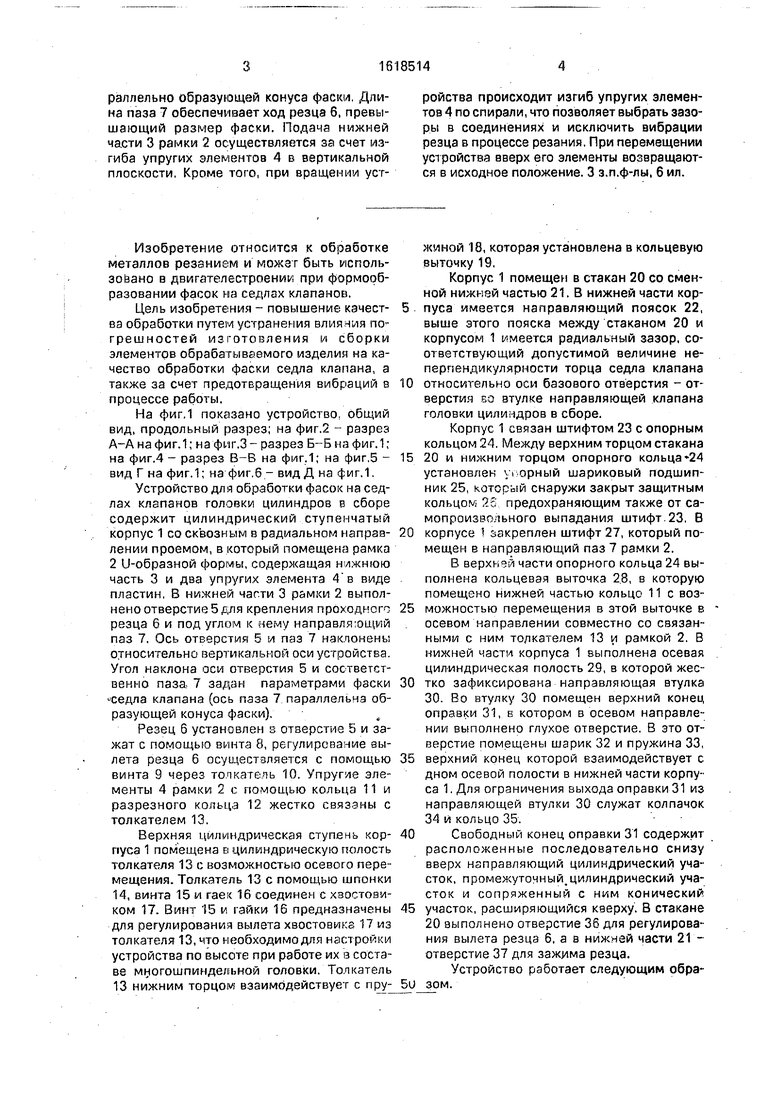

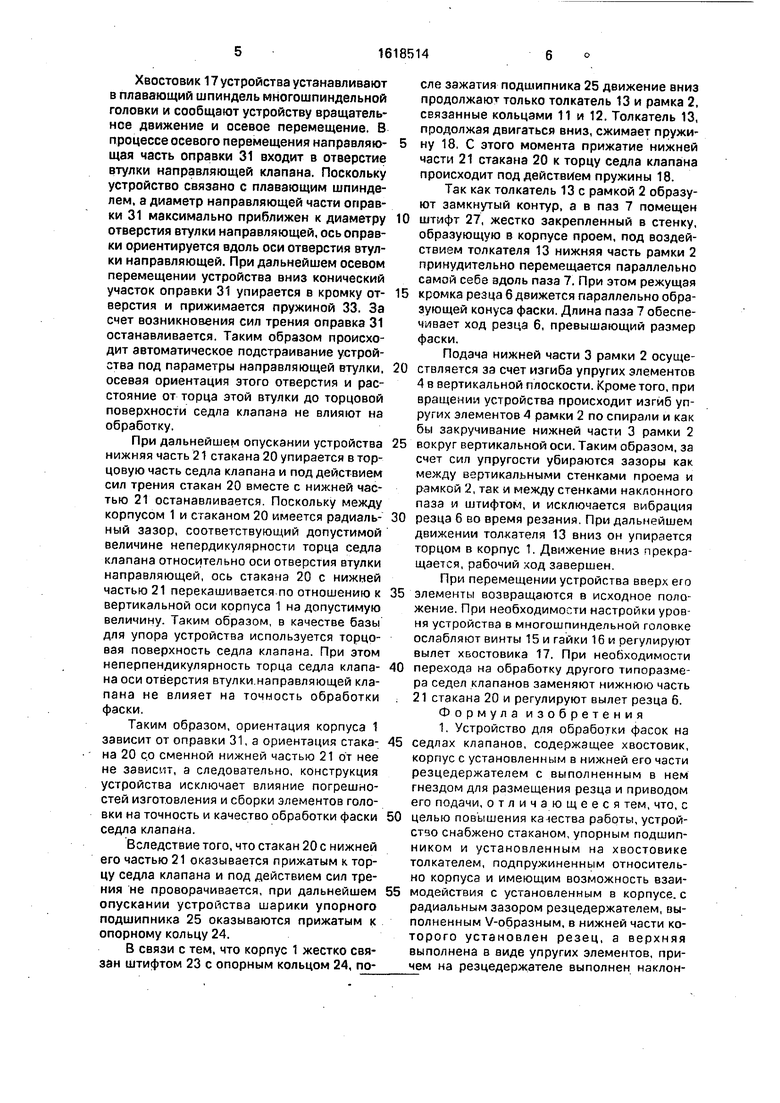

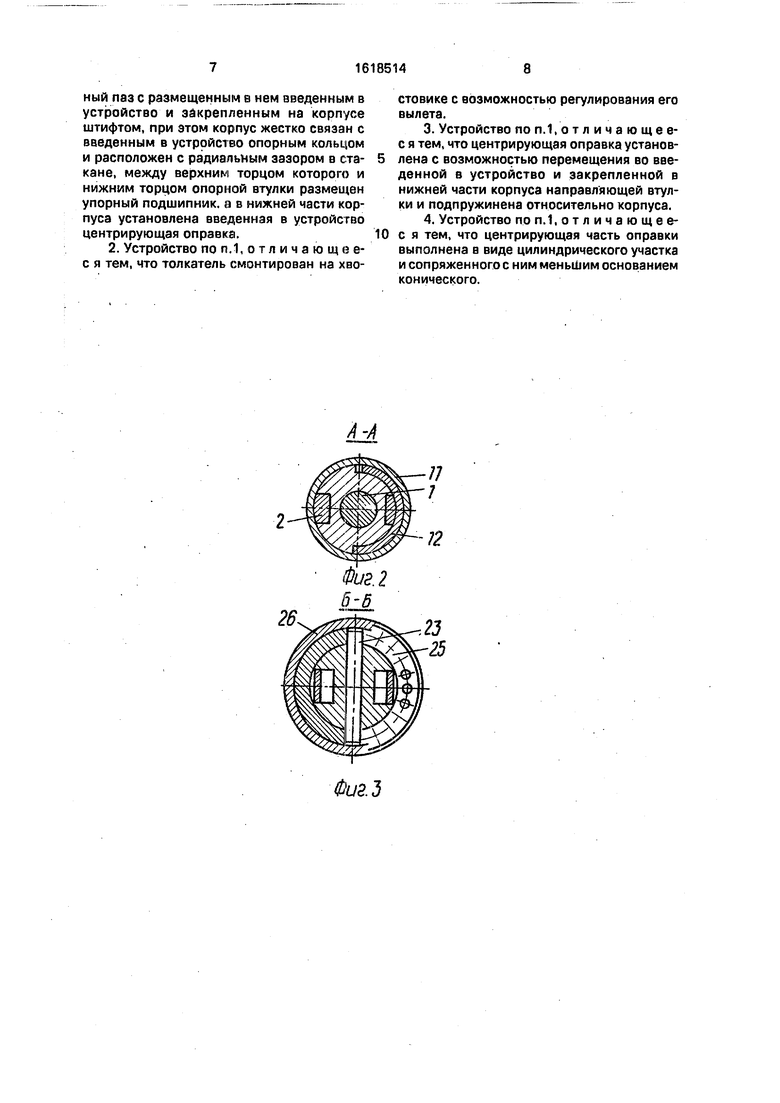

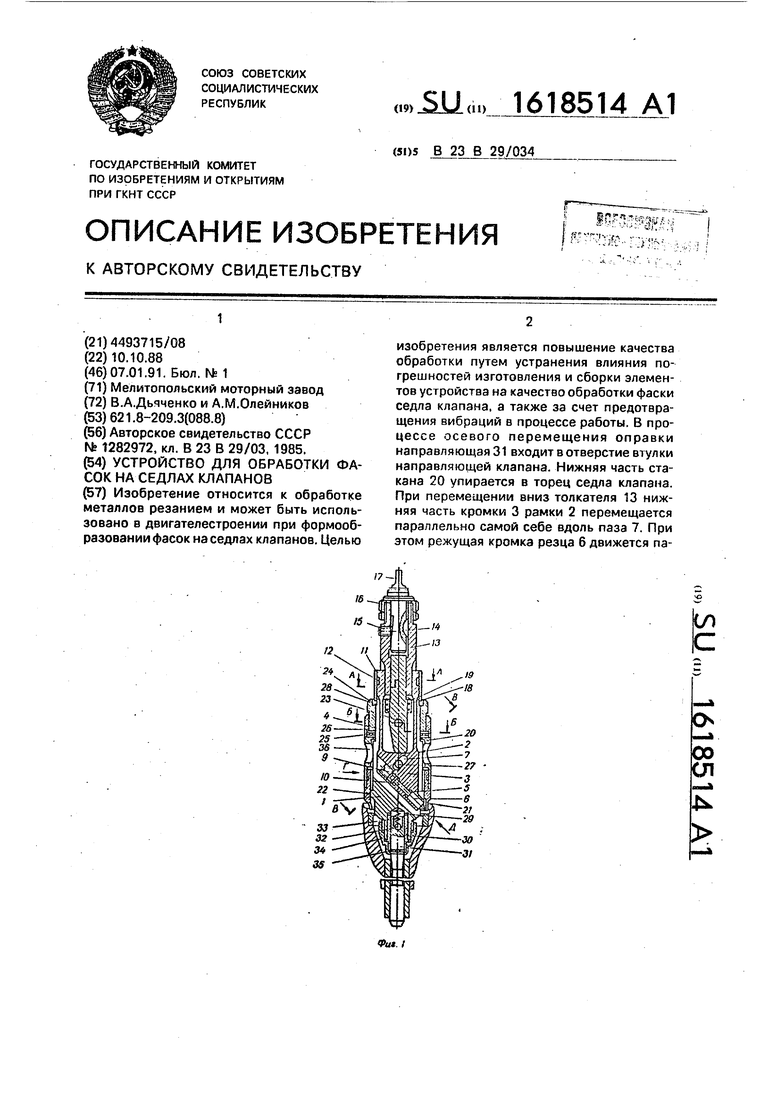

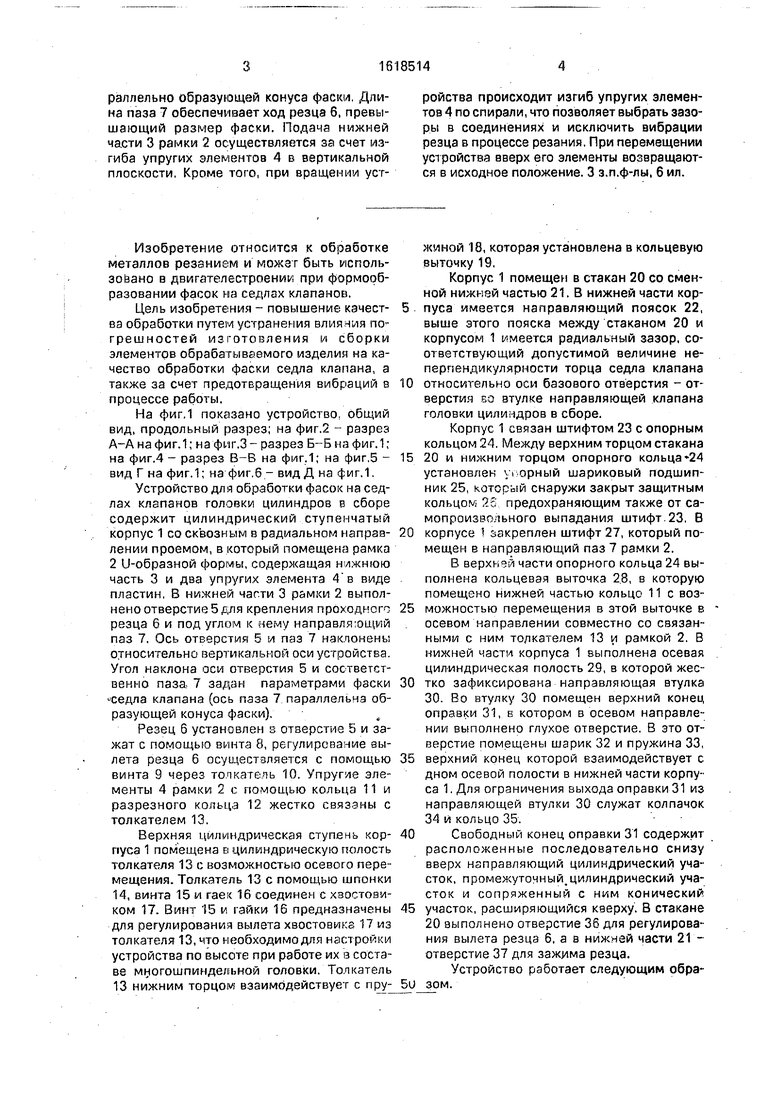

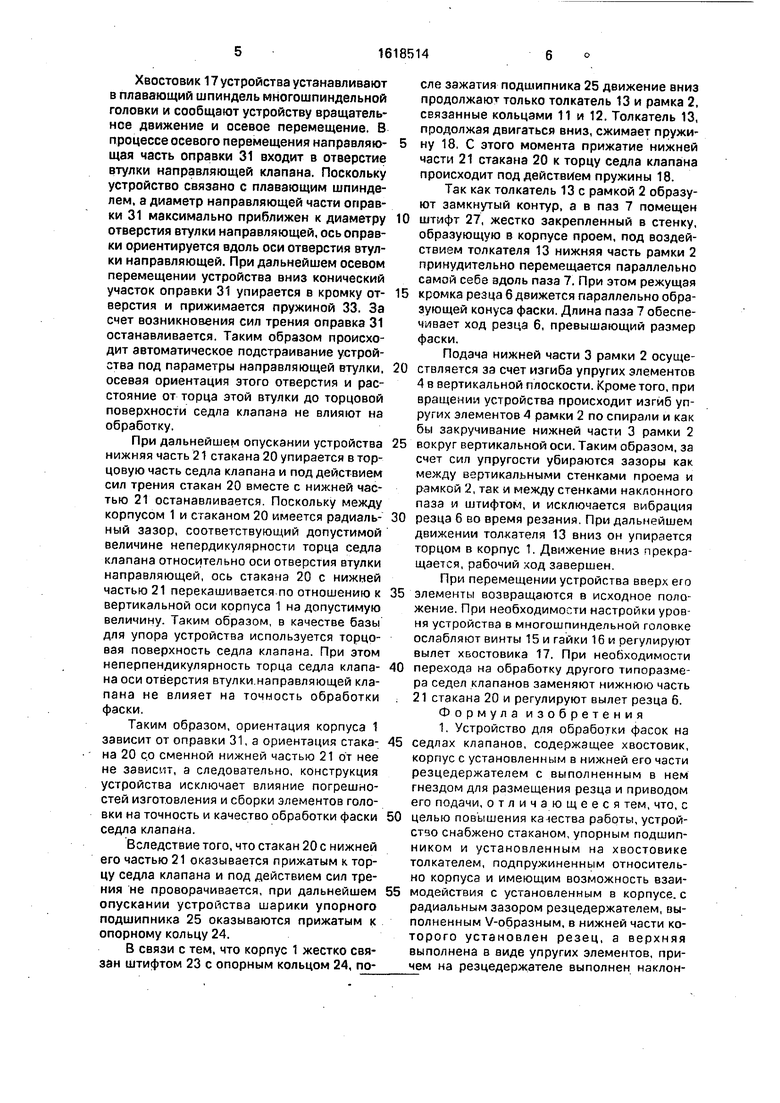

На фиг.1 показано устройство, общий вид, продольный разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.З- разрез Б-Б на фиг.1; на фиг.4 - разрез В-В на фиг.1; на фиг.5 - вид Г на фиг. 1; на фиг.б - вид Дна фиг. 1.

Устройство для обработки фасок на седлах клапанов головки цилиндров в сборе содержит цилиндрический ступенчатый корпус 1 со сквозным в радиальном направлении проемом, в который помещена рамка 2 U-образной формы, содержащая нижнюю часть 3 и два упругих элемента 4 в виде пластин. В нижней части 3 рамки 2 выполнено отверстие 5 для крепления проходного резца 6 и под углом к нему направляющий паз 7. Ось отверстия 5 и паз 7 наклонены относительно вертикальной оси устройства. Угол наклона оси отверстия 5 и соответственно паза 7 задан параметрами фаски седла клапана (ось паза 7. параллельна образующей конуса фаски).

Резец 6 установлен в отверстие 5 и зажат с помощью винта 8, регулирование вылета резца 6 осуществляется с помощью винта 9 через толкатель 10. Упругие элементы 4 рамки 2 с помощью кольца 11 и разрезного кольца 12 жестко связаны с толкателем 13.

Верхняя цилиндрическая ступень корпуса 1 помещена в цилиндрическую полость толкателя 13с возможностью осевого перемещения. Толкатель 13 с помощью шпонки 14, винта 15 и гаек 16 соединен с хвостовиком 17. Винт 15 и гайки 16 предназначены для регулирования вылета хвостовика 17 из толкателя.13,что необходимо для настройки устройства по высоте при работе их в составе многошпиндельной головки. Толкатель 13 нижним торцом взаимодействует с пру-

жиной 18, которая установлена в кольцевую выточку 19.

Корпус 1 помещен в стакан 20 со сменной нижней частью 21. В нижней части корпуса имеется направляющий поясок 22. выше этого пояска между стаканом 20 и корпусом 1 имеется радиальный зазор, соответствующий допустимой величине неперпендикулярности торца седла клапана

относительно оси базового отверстия - отверстия во втулке направляющей клапана головки цилиндров в сборе.

Корпус 1 связан штифтом 23 с опорным кольцом 24. Между верхним торцом стакана

20 и нижним торцом опорного кольца -24 установлен упорный шариковый подшипник 25, который снаружи закрыт защитным кольцом 25 предохраняющим также от самопроизвольного выпадания штифт.23. В

корпусе 1 закреплен штифт 27, который помещен в направляющий паз 7 рамки 2.

В верхней части опорного кольца 24 выполнена кольцевая выточка 2.8, в которую помещено нижней частью кольцо 11 с возможностью перемещения в этой выточке в осевом направлении совместно со связанными с ним толкателем 13 и рамкой 2. В нижней части корпуса 1 выполнена осевая цилиндрическая полость 29, в которой жестко зафиксирована направляющая втулка 30. Во втулку 30 помещен верхний конец оправки 31, в котором в осевом направлении выполнено глухое отверстие. В это отверстие помещены шарик 32 и пружина 33,

верхний конец которой взаимодействует с дном осевой полости в нижней части корпуса 1. Для ограничения выхода оправки 31 из направляющей втулки 30 служат колпачок 34 и кольцо 35.. .

Свободный конец оправки 31 содержит расположенные последовательно снизу вверх направляющий цилиндрический участок, промежуточный.цилиндрический участок и сопряженный с ним конический

участок, расширяющийся кверху. В стакане 20 выполнено отверстие 36 для регулирования вылета резца 6, а в нижней части 21 - отверстие 37 для зажмма резца.

Устройство работает следующим образом.

Хвостовик 17 устройства устанавливают в плавающий шпиндель многошпиндельной головки и сообщают устройству вращательное движение и осевое перемещение. В процессе осевого перемещения направляющая часть оправки 31 входит в отверстие втулки направляющей клапана. Поскольку устройство связано с плавающим шпинделем, а диаметр направляющей части оправки 31 максимально приближен к диаметру отверстия втулки направляющей, ось оправки ориентируется вдоль оси отверстия втулки направляющей. При дальнейшем осевом перемещении устройства вниз конический участок оправки 31 упирается в кромку отверстия и прижимается пружиной 33. За счет возникновения сил трения оправка 31 останавливается. Таким образом происходит автоматическое подстраивание устройства под параметры направляющей втулки, осевая ориентация этого отверстия и расстояние от торца этой втулки до торцовой поверхности седла клапана не влияют на обработку.

При дальнейшем опускании устройства нижняя часть 21 стакана 20 упирается в торцовую часть седла клапана и под действием сил трения стакан 20 вместе с нижней частью 21 останавливается. Поскольку между корпусом 1 и стаканом 20 имеется радиальный зазор, соответствующий допустимой величине непердикулярности торца седла клапана относительно оси отверстия втулки направляющей, ось стакана 20 с нижней частью 21 перекашивается.по отношению к вертикальной оси корпуса 1 на допустимую величину. Таким образом, в качестве базы для упора устройства используется торцовая поверхность седла клапана, При этом неперпендикулярность торца седла клапана оси отверстия втулки.направляющей клапана не влияет на точность обработки фаски.

Таким образом, ориентация корпуса 1 зависит от оправки 31, а ориентация стакана 20 со сменной нижней частью 21 от нее не зависит, а следовательно, конструкция устройства исключает влияние погрешностей изготовления и сборки элементов головки на точность и качество обработки фаски седла клапана.

Вследствие того, что стакан 20 с нижней его частью 21 оказывается прижатым к торцу седла клапана и под действием сил трения не проворачивается, при дальнейшем опускании устройства шарики упорного подшипника 25 оказываются прижатым к опорному кольцу 24.

В связи с тем. что корпус 1 жестко связан штифтом 23 с опорным кольцом 24, после зажатия подшипника 25 движение вниз продолжают только толкатель 13 и рамка 2, связанные кольцами 11 и 12. Толкатель 13, продолжая двигаться вниз, сжимает пружи- ну 18. С этого момента прижатие нижней части 21 стакана 20 к торцу седла клапана происходит под действием пружины 18.

Так как толкатель 13с рамкой 2 образуют замкнутый контур, а в паз 7 помещен

0 штифт 27, жестко закрепленный в стенку, образующую в корпусе проем, под воздействием толкателя 13 нижняя часть рамки 2 принудительно перемещается параллельно самой себе вдоль паза 7. При этом режущая

5 кромка резца б движется параллельно образующей конуса фаски. Длина паза 7 обеспечивает ход резца 6, превышающий размер фаски.

Подача нижней части 3 рамки 2 осуще0 ствляется за счет изгиба упругих элементов 4 в вертикальной плоскости. Кроме того, при вращении устройства происходит изгиб упругих элементов 4 рамки 2 по спирали и как бы закручивание нижней части 3 рамки 2

5 вокруг вертикальной оси. Таким образом, за счет сил упругости убираются зазоры как между вертикальными стенками проема и рамкой 2, так и между стенками наклонного паза и штифтом, и исключается вибрация

0 резца 6 во время резания. При дальнейшем движении толкателя 13 вниз он упирается торцом в корпус 1. Движение вниз прекращается, рабочий ход завершен.

При перемещении устройства вверх его

5 элементы возвращаются в исходное положение. При необходимости настройки уровня устройства в многошпиндельной головке ослабляют винты 15 и гайки 16 и регулируют вылет хвостовика 17. При необходимости

0 перехода на обработку другого типоразмера седел клапанов заменяют нижнюю часть 21 стакана 20 и регулируют вылет резца 6. Формула изобретения 1. Устройство для обработки фасок на

5 седлах клапанов, содержащее хвостовик, корпус с установленным в нижней его части резцедержателем с выполненным в нем гнездом для размещения резца и приводом его подачи, отличающееся тем, что, с

0 целью повышения качества работы, устройство снабжено стаканом, упорным подшипником и установленным на хвостовике толкателем, подпружиненным относительно корпуса и имеющим возможность взаи5 модействия с установленным в корпусе, с радиальным зазором резцедержателем, выполненным V-образным. в нижней части которого установлен резец, а верхняя выполнена в виде упругих элементов, причем на резцедержателе выполнен наклонный паз с размещенным в нем введенным в устройство и закрепленным на корпусе штифтом, при этом корпус жестко связан с введенным в устройство опорным кольцом и расположен с радиальным зазором в стакане, между верхним торцом которого и нижним торцом опорной втулки размещен упорный подшипник, а в нижней части корпуса установлена введенная в устройство центрирующая оправка.

2. Устройство по п.1, о т л и ч а ю щ е е- с я тем, что толкатель смонтирован на хво0

стовике с возможностью регулирования его вылета.

3. Устройство по п.1, о т л и ч а ю щ е е- с я тем, что центрирующая оправка установлена с возможностью перемещения во введенной в устройство и закрепленной в нижней части корпуса направляющей втулки и подпружинена относительно корпуса.

4. Устройство поп.1,отличающее- с я тем, что центрирующая часть оправки выполнена в виде цилиндрического участка и сопряженного с ним меньшим основанием конического.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки фасок на седлах клапанов | 1989 |

|

SU1741974A1 |

| Устройство для обработки многогранных отверстий | 1988 |

|

SU1657286A1 |

| Способ обработки фасок на седлах клапанов и устройство для его реализации | 1985 |

|

SU1282972A1 |

| СКВАЖИННЫЙ ТРУБОРЕЗ-ФРЕЗЕР | 2011 |

|

RU2494221C2 |

| Устройство для снятия двусторонних фасок | 1983 |

|

SU1144786A2 |

| Многопозиционный станок для обработки зубчатых колес | 1987 |

|

SU1618531A1 |

| Устройство для обработки труб под сварку | 1988 |

|

SU1556828A1 |

| Устройство для обработки отверстий | 1974 |

|

SU542588A1 |

| Переносной токарный станок для обработки концов труб | 1988 |

|

SU1636129A1 |

| УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ВТУЛОК РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА БЛОКА | 2013 |

|

RU2548554C1 |

Изобретение относится к обработке металлов резанием и может быть использовано в двигателестроении при формообразовании фасок на седлах клапанов. Целью изобретения является повышение качества обработки путем устранения влияния погрешностей изготовления и сборки элементов устройства на качество обработки фаски седла клапана, а также за счет предотвращения вибраций в процессе работы. В процессе осевого перемещения оправки направляющая 31 входит в отверстие втулки направляющей клапана. Нижняя часть стакана 20 упирается в торец седла клапана. При перемещении вниз толкателя 13 нижняя часть кромки 3 рамки 2 перемещается параллельно самой себе вдоль паза 7. При этом режущая кромка резца 6 движется па

Фиг.З

Фиг. 5

Фиг.6

| Способ обработки фасок на седлах клапанов и устройство для его реализации | 1985 |

|

SU1282972A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-01-07—Публикация

1988-10-10—Подача