2 е

г.У

5

4

а ч

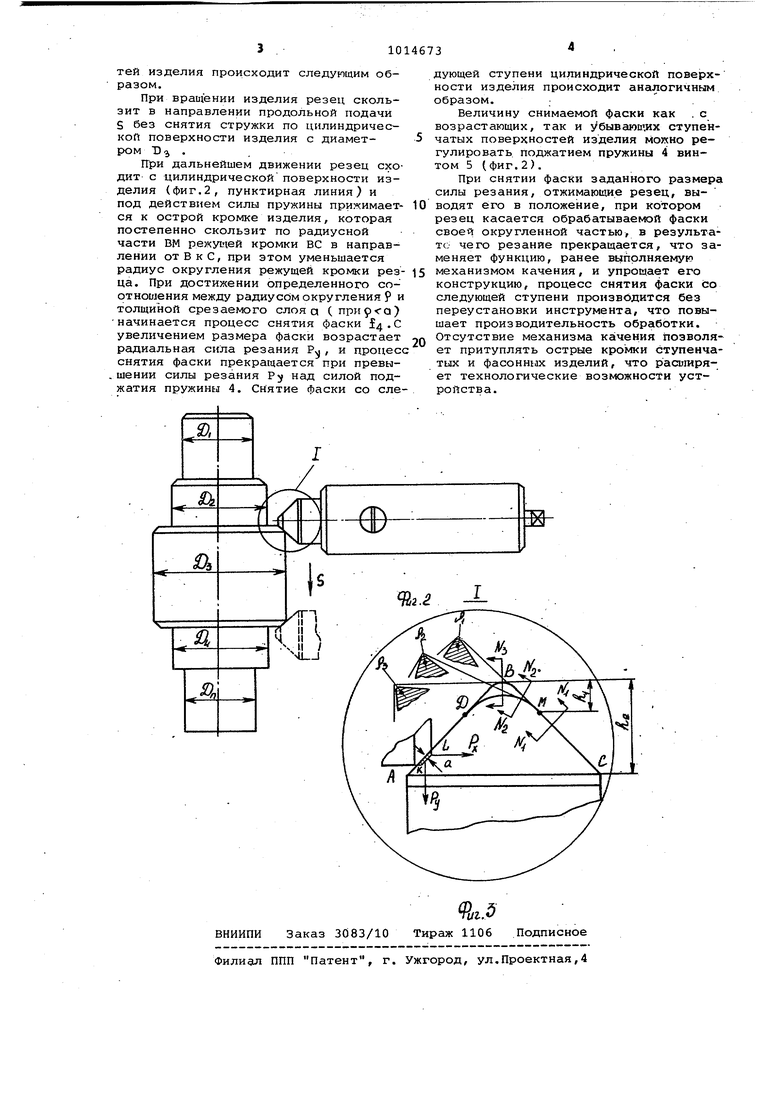

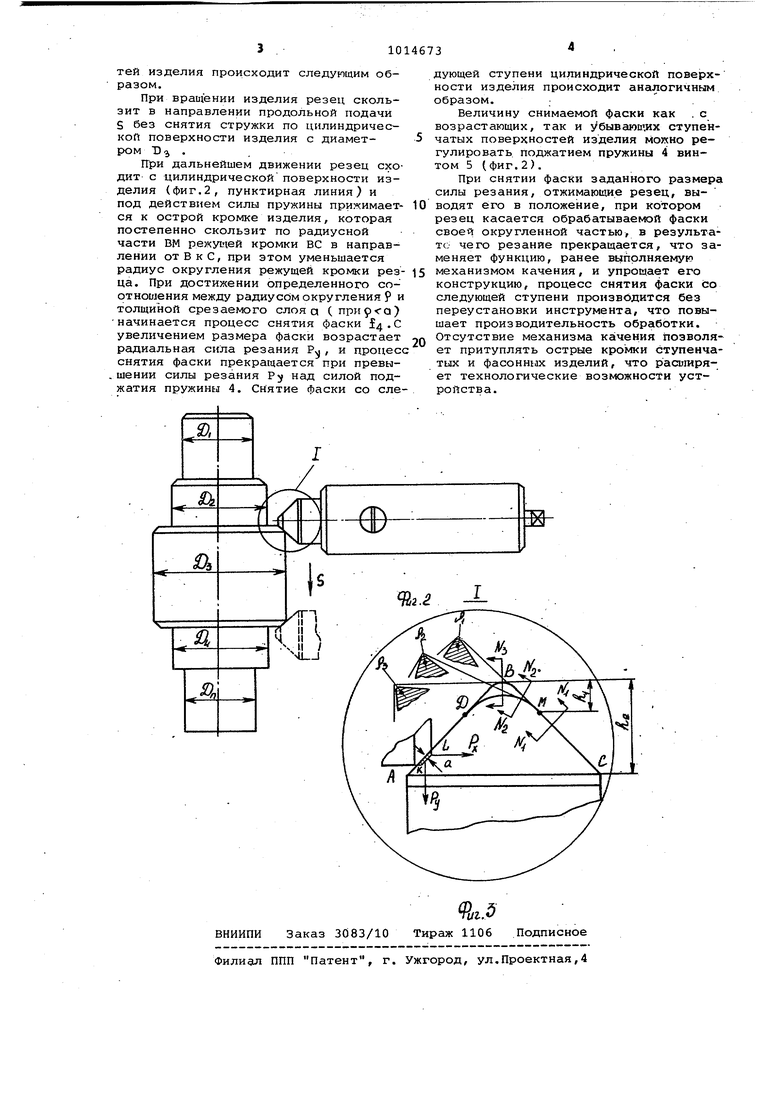

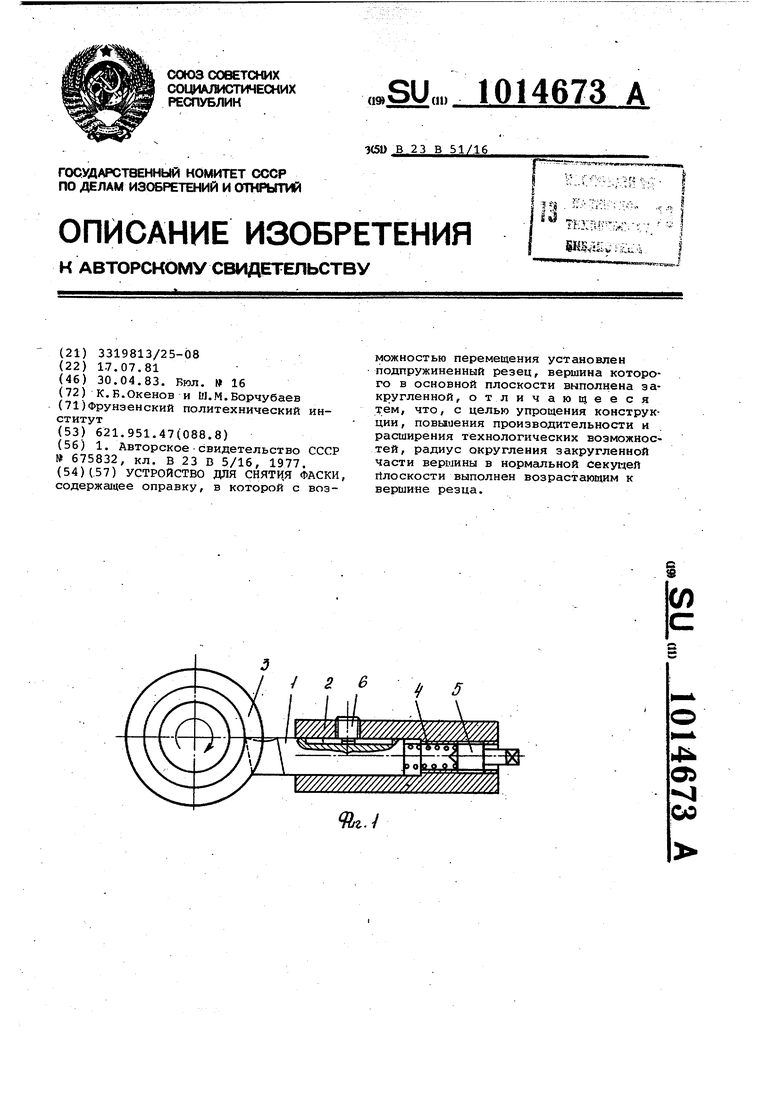

со Изобретение относится к металлоо работке и может быть использовано д притупления острых кромок, снятия фаски при обработке деталей на тока ных шлифовальных станках. Известно устройство для притупления острых кромок, содержащее оправку с режущим инструментом и меха низм Качения инструмента. Механизм качения выполнен в виде эксцентричн .го диска, размещенного на оси, закрепленной на оправке, и кинематиче ки связан с обрабатываемым изделием режущий инструмент установлен в оправке с возможностью перемещения и упруго поджат пружиной. Шлифуемое изделие передает враще ние эксцентричному диску механизма качения за счет силы трения. При этом диск изменяет угловое положени механизма качения, а вместе с ним и оправки с инструментом относительно острой кромки изделия. Режущий инст .румент, совершая осевое движение в оправке и качательное движение по радиусу, вместе с оправкой срезает острую кромку обрабатываемого изделия. Для снятия следующей острой кромки изделия необходимо заново ввести эксцентричный диск механизма качения в контакт с вращающейся поверхностью изделия t jНедостатком известного устройств являются сложность конструкции, свя занная с наличием механизма качения ограниченность технологических возможностей Е связи с необходимостью кинематической связи, переустановки при снятии каждой фаски со ступенча тых поверхностей изделия. Цель изобретения - упрощение кон струкции, расширение технологических возможностей и повьлиение производительности. Поставленная цель достигается тем, что в устройстве, содержащем оправку, в которой с возможностью перемещения установлен подпружиненны резец, вершина которого в основной плоскости выполнена закругленной, ра диус округления которой в нормальной секущей плоскости выполнен возрастаю щим к вершине резца. На фиг.1 показано предлагаемое устройство, обгий ВИД , на фиг.2 - то же, вид сверху; на фиг.З - выносной элемент 1 на фиг.2. Устройство содержит резец 1, уста новленный нА оправке 2 с возможность осевого перемещения и упруго поджаты к острой кромке изделия 3 пружиной 4 регулируемой винтом 5, установленным на оправке 2. Величина осевого перемещения и поворот резца 1 относитель но оправки 2 ограничиваются винтом 6 Режущая часть резца выполнена (фиг.2 в виде двух пересекающихся режущих кромок АВ и место перехода которых в основной (горизонтальной), плоскости выполнено закругленным. Режущие кромки АВ и ВС состоят из участков ЛД, ДВ, ВМ, ИС, причем, на участках АД и tic режущие кромки острые, полученные после заточки резца,.т.е. радиус округления режущих кромок близок к О ( р о° в сечении 1 N2 ) , а участки ДВ и ВМ выполнены закруглен- , ными в двух взаимно перпендикулярных направлениях, где радиус округления режущих кромок в направлении к вершине резца В увеличивается, т.е. .7 Р в нормальных сечениях N N3 . Для снятия фаски изделие 3 вращают, а резцу 1 задают движение подачи вдоль оси изделия. При этом -необходимо установить резец относительно детали так, чтобы он коснулся притупляемой кромки изделия острой режущей кромкой АД, т.е. с участком fX O Резец врезается в острую кромку изделия, при этом по мере увеличения ширины срезаемого слоя увеличивается KL (фиг.2) возрастают радиальная Ру и осевая Р составляющие силь.т резания. При превышении силы Р над силой поджатия пружины 4 начинается отжим резца от изделия, участок контак-. та фаски -с режущей кромкой KU перемещается в направлении к вершине резца В. Когда участок контакта фаски с режущей кромкой перейдет точку Д, где начинается увеличение радиуса округления режущей кромки, деформация Г1еталла увеличивается и, следовательно; резец еще больше отжимается от изделия. Вершина резца выполнена в виде сферы с радиусом 2 мм и более, что значительно больше толщины срезаемого слоя. При определенном соотношении толщины срезаемого слоя а и радиуса округления режущей кромки р (npHjva) процесс резания прекращается. Резец выходит из контакта с фаской f на диаметре Dy изделия и скользит без снятия стружки по цилиндрической поверхности изделия. Так. как радиус округления в нормальном сечении в точке Ъ больше толщины срезаемого слоя ( Р 7 Q ) , то резец при скольжении по поверхности детали не оставляет на ней следов. При условии, когда половина разницы диаметров возрастающих ступенчатых цилиндрически.х поверхностей изделия меньше, чем радиальный размер режущей кромки от вершины до конца режущей кромки, т.е. до точек А и С, и больше от вершины резца В до конца, радиусной части ре) кромок, т.е. до точек D и ( Bil5L), процесс снятия фасок со следующих ступеней происходит аналогично. Процесс снятия фаски с убывающих ступенчатых цилиндрических поверхностей изделия происходит следующим образом.

При вращении изделия резец скользит в направлении продольной подачи S без снятия стружки по цилиндрическоп поверхности изделия с диаметром БЗ .

При дальнейшем движении резец сходит с цилиндрической поверхности изделия (фиг.2, пунктирная линия) и под действием силы пружины прижимается к острой кромке изделия, которая постепенно скользит по радиусной части ВМ режуьчей кромки ВС в направлении отВке, при этом уменьшается радиус округления режущей кромки резца. При достихсении определенного соотношения между радиусом округления Р и толщиной срезаемого слоя а () начинается процесс снятия фаски 4.0 увеличением размера фаски возрастает радиальная сила резания Р,. , и процесс снятия фаски прекращается при превышении силы резания Ру над силой поджатия пружинЕл 4. Снятие фаски со следующей ступени цилиндрической поверхности изделия происходит аналогичным образом.

Величину снимаемой фаски как . с возрастающих, так и убывающих ступенчатых поверхностей изделия можно регулировать Поджатием пружины 4 винтом 5 (фиг.2).

При снятии фаски заданного размера силы резания, отжимающие резец, выводят его в положение, при котором резец касается обрабатываемой фаски своей округленной частью, в результате чего резание прекращается, что заменяет функцию, ранее выполняемую механизмом качения, и упрощает его конструкцию, процесс снятия фаски со следующей ступени производится без переустановки инструмента, что повышает производительность обработки. Отсутствие механизма качения позволяет притуплять острые кромки ступенчатых и фасонных изделий, что расширяет технологические возможности устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения частиц порошка методом ротационного точения многогранными резцами | 2024 |

|

RU2830785C1 |

| Резец для ротационного точения | 2018 |

|

RU2685824C1 |

| Способ определения оптимальных параметров процесса резания | 1989 |

|

SU1741969A1 |

| СПОСОБ РАСТАЧИВАНИЯ ОТВЕРСТИЙ В ИЗДЕЛИЯХ ИЗ КОРРОЗИОННОСТОЙКИХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2022 |

|

RU2787289C1 |

| Способ обработки некруглых валов и отверстий и устройство для его осуществления | 1991 |

|

SU1827331A1 |

| Приспособление для притупления острых кромок | 1979 |

|

SU929334A2 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ | 1995 |

|

RU2112177C1 |

| РЕЗЕЦ ДЛЯ ГОРНЫХ МАШИН | 1994 |

|

RU2071562C1 |

| Устройство для удаления литейных заливов от отливок | 1988 |

|

SU1696132A1 |

| РЕЗЕЦ И ФРЕЗЕРНАЯ ГОЛОВКА | 2007 |

|

RU2424878C2 |

Ю

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторскоесвидетельство СССР I 675832, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-04-30—Публикация

1981-07-17—Подача