Изобретение относится к пивоварен- нон -Промышленности, в частности к способам непрерывного сбраживания пивного сусла в батарее ферментеров.

Целью изобретения является ускорение процесса.

Предлагаемый способ осуществляют следующим образом.

Охмеленное сусло и засевиые дрожжи из дрожжегенератора насосом-дозатором подают в головной ферментер ба- , состоящей из семи ферментеров. Объем дролокегенератора составляет

А07о емкости голодного ферментера. Концентрация дрожжевых клеток в го- ловком ферментере 180-220 млн в мл.

По заполнении ферментера сусло из верхней его части перетекает во 2-й ферментер и так далее, заполняя всю батарею. Отток сбраживаемой среды из батареи идет, по мере притока сусла. .Истинная концентрация - сухих веществ сусла снютается с 11 до 4,0-4,5% в ПЯТОМ ферментере.

Температуру брожения поддерлшва- .ют: в головном ферментере 9--10°С,БО. втЗром по порядку12-13°С, в третьем 15-1б С, в четвертом , в пятом 10-12°С, 3 шестом и седьмом 2°С.

Б двух хвостовых ферментерах ведут дозревание пива при ,

Продолжительность заполнения одного ферментера в оптимальном режиме (при концентрации дрожжей в головном ферментере 100 млн кл./мл) 24 ч, следовательно, общее время брожения сусла в батарее составляет 7 сут.

В специальном сатураторе осуществ ляют интенсивную промывку пива комп- ремированиым диоксидом углерода, который выводят из ферментеров батареи через спиртоловушку. Сатуратор представляет собой цилиндрический сосуд диаметром 1500 мм с вставленной в него циркуляционной трубой диаметром 150-200 мм.

Начиная с пятого по порядку ферментера путем охлаждения его конуса декантируют и выводят из сбраживаемого сусла часть дрожжей в сборник, понижая ific содержание до 50 млн клУмл. Аналогичным образом дополнительно выводят дрожжи из следующего ферментера в сборник, о,ставляя в сбраживаемом сусле около 2 млн кл./мл.

Из сборника дрожжи подают на промывку и далее необходимую часть на

fO

J5

20

25

30

35

40

45

50

55

сосо м возвращают Срециркулируют) в головной ферментер. При этом с момента начала рециркуляции дрожжей дрожжегенератор отключают. Затем осуществляют выдерж1 у и карбонизацию пива при 0-1°С в хвостовых ферментерах в течение 1-2 сут, после чего пиво подают в сборник и на фильтра- цшо, а готовое пиво направляют на розлив.

Брожение осуществляют пивными дрожжами Saccharomyces шт. 776.

Пример 1. Непрерывное сбраживание 11%-го пивного сусла типа }Кигулевское осуществляли в батарее из 7 бродильных ферментеров и 3 ферментеров выдержки и стабилизации пива, в качестве которых использовали наиболее прогрессивный тип вертикальных ферментеров - цилиндроконические. танки геометрическим объемом 25 м- . Концентрацию дрожжей в головном ферментере поддерлшвали 180 млн кя/ш1 за счет рециркуляции из пятого фер- шнтера.

Температуру брожения поддерживали:

В головном ферментере 9°С, во втором по ходу процесса , в третьем 15°С, в четвертом 13°С, в пятом 10°С, в шестом и седьмом 2°С, в ферментерах выдерлски и стабилизации пива 1°С, i

Через калэдые 20 сут непрерывной работы батареи поток рециркулируемых дрожжей и приток исходного сусла переводили во второй по ходу процес :а ферментер. Головной ферментер мыли, дезинфицировали 0,02%-ным раствором катанина, после чего в него вновь начинали подавать исходное сусло, осуществляя его засев чистой культурой дрожжей из дрожжегенератора, и дезинфицировали последующие ферментеры.. При этом рециркуляцию бродящей среды в головной ферментер из пятого фер- ментера прерывали до момента получения молодого пива из сусла после дезинфекции предыдущих ферментеров батареи. Бродящую среду после третьего ферментера непрерывно промывали диоксидом углерода в количестве 2 кг/ /1000 дал среды в сатураторе.

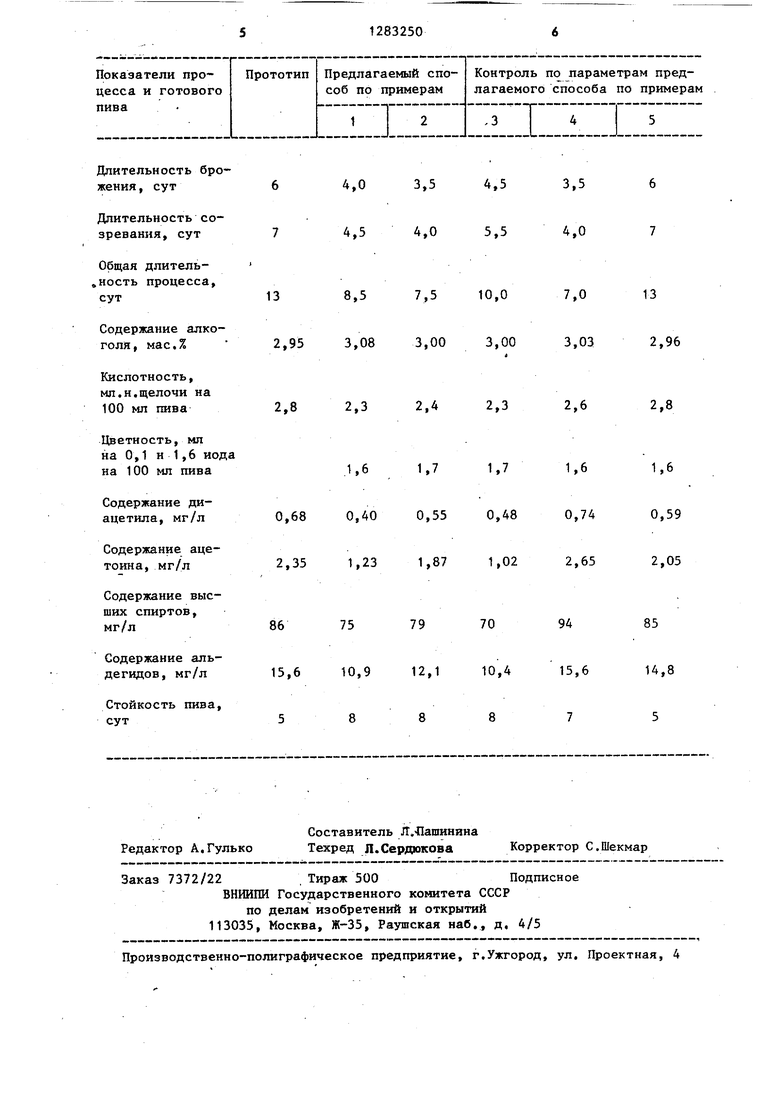

В результате осуществления способа при указанных режимах общая длительность процесса составила 8,5 сут (брожения 4 сут, созревания и выдержки 4,5 сут).

Качественные показатели процесса и готового пива, полученного при осуществлении способа, приведены в таблице.

Как видно, все показатели пива соответствовали норме. При этом инфицирования процесса не наблюдалось.

Пример 2, То же, что и по примеру 1, но-с тем отличием, что концентрацию дрожжей в головном ферментере в установившемся режиме подособенно по содержанию диацетила, |ацетоина, высших спиртов, альдегидов, что является, видимо, следствием недопустимо высокой концентрации дрож- 5 жей (свыше 220 млн,кл./мл).

Пример 5 (контрольньй)-. То ,же, что по примеру 3, с тем отличием, что дезинфекцию проводили через 60 сут непрерывной работы батареи, Технолодерживали 220 млн, кл./мл. Температура гические показатели, характеризующие

брожения: в первом ферментере 10°С, во втором 13°С, в тр етьем 16°С, в .четвертом 13°С, в пятом .12°С, в шестом и седьмом 2°С,- в ферментерах выдержки и стабилизации пива 1°С, Бродячую среду после третьего ферментера непрерывно промывали диоксидом углерода в количестве 2,1 кг/1000 дал среды в сатураторе.

15

интенсивность процесса брожения и созревания пива, а также показатели готового пива значительно ухудшились по сравнению с примерами t-4, в ко- торыХ предусмотрена дезинфекция с периодичностью 20 сут и практически полностью соответствует прототипу,

Опытные данные осуществленных-приВсе показатели готового типа соот- меров сбраживания по предлагаемому ветствовали норме. Общая длительность способу, приведенные в таблице, также процесса составила 7,5 сут, инфици- показывают, что по сравнению с пивом, рования не наблюдалось,полученным по способу-прототипу, биоПример 3 (контрольный). То логическая стойкость готового пива, же, что по примеру 1, с тем отличием, полученного по предлагаемому способу.

что концентрацию дрожжей, в головном ферментере поддерживали 160 млн,кл/мл Температура брожения: в первом ферментере 8°С, во втором 10°С, в третьем 12°С, в четвертом 10°С, в пятом

8 С, в шестом и седьмом 2 С, в ферментерах выдержки и стабилизации пива 1°С, Дополнительную промывку диоксидом углерода не производили.

Показатели готового пива, по срав- нению с полученными в примере 1 и 2, ухудшились и приблизились к показате- дям пива, полученнаго по способу-про тотипу,

Приме

же

р 4 (контрольный). То , что по примеру 1,. с тем отличием

что концентра дию дрожжей в головном ферментере поддерживали 240 млн,кл/мл, Температура брожения: в первом ферментере 11°С, во втором 14°С, в тре- 45 что, с целью ускорения процесса при

тьем 17°С, в четвертом 14 С, в пятом 13°С, в шестом и седьмом , в фер- центерах выдержки и стабилизации пива 2 с, Дополнительн-ая промьшка диоксидом углерода не проводилась.50

Показатели пива, по сравнению- с полученным в примере 1 и 2 ухудшились .

рециркуляции бродящей среды в головном ферментере поддерживают концентрацию дрожжей, равную 180-220 млн кл в мл, брожение сусла ведут при тем- 9 до 16°С, а промывку

пературе от

сусла и дрожжей диоксидом углерода (Осуществляют перед охлаждением сусла

особенно по содержанию диацетила, |ацетоина, высших спиртов, альдегидов, что является, видимо, следствием недопустимо высокой концентрации дрож- жей (свыше 220 млн,кл./мл).

Пример 5 (контрольньй)-. То ,же, что по примеру 3, с тем отличием, что дезинфекцию проводили через 60 сут непрерывной работы батареи, Техноло

интенсивность процесса брожения и созревания пива, а также показатели готового пива значительно ухудшились по сравнению с примерами t-4, в ко- торыХ предусмотрена дезинфекция с периодичностью 20 сут и практически полностью соответствует прототипу,

Опытные данные осуществленных-при

вьш1е,

Предлагаемый способ позволяет ускорить процесс, а также повысить биологическую стойкость пива.

Формула изобретения

Способ непрерывного сбраживания пивного сусла в батарее ферментеров, предусматривающий введение в головной ферментер сусла и посевных дрожжей, брожение сусла при перетоке его через батарею ферментеров и рециркуляции бродящей среды в головной ферментер, охлаждение сусла, промывку сусла и дрожжей диоксидом углерода, отделение дрожжей от сусла и добра- живание сусла с последующей карбонизацией, отличающийся тем

рециркуляции бродящей среды в головном ферментере поддерживают концентрацию дрожжей, равную 180-220 млн кл в мл, брожение сусла ведут при тем- 9 до 16°С, а промывку

пературе от

сусла и дрожжей диоксидом углерода (Осуществляют перед охлаждением сусла.

лительность бро жения, сут

лительность созревания, сут

Общая длитель- ность процесса, сут

Содержание алкоголя, мас,%

Кислотность, МП.н.щелочи на 100 мл пива

Цветность, мл

на 0,1 н 1,6 иода

13

4,0 3,5 4,5

4,5 4,0 5,5

8,5 7,5 10,0

2,95 3,08 3,00 3,00

2,8 2,3 2,4 2,3

Редактор А.Гулько

Составитель Я.41ашинина

Техред Л.Сердюкова Корректор С.Шекмар

Заказ 7372/22 Тираж 500Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул. Проектная, 4

13

2,96

2,8

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СПИРТА | 1991 |

|

RU2022017C1 |

| Способ сбраживания сусла при производстве спирта | 1978 |

|

SU740823A1 |

| Способ непрерывного сбраживания мелассы при производстве спирта | 1977 |

|

SU652213A1 |

| Способ получения пивоваренных дрожжей | 1982 |

|

SU1062261A1 |

| Способ сбраживания сусла из крахмалосодержащего сырья при производстве спирта | 1985 |

|

SU1261950A1 |

| Установка для непрерывного сбраживания сусла | 1976 |

|

SU587147A1 |

| Способ производства дрожжей дляСпиРТОВОгО бРОжЕНия | 1977 |

|

SU815027A2 |

| Способ сбраживания мелассного сусла | 1980 |

|

SU939548A1 |

| Способ непрерывного культивирования микроорганизмов | 1976 |

|

SU570639A1 |

| Способ производства дрожжей для сбраживания сусла в спиртовом производстве | 1976 |

|

SU600171A1 |

Изобретение относится к пивоваренной промышленности и позволяет ускорить процесс сбраживания. Охмеленное сусло и посевные дрожжи из дрож- жегенератора насосом-дозатором подают в головной ферментер батареи. Поддерживают концентрацию дрожжей в головном ферментере, равную 180-220 млн в мл и температуру от 9 до 6°С. Брожение сусла осуществляют при перегонке его через батарею ферментеров с рециркуляцией бродящей среды в головной ферментер. При дозревании пиво в двух последних ферментерах охлаждают до . Промывку сусла и дрожжей осуществляют диоксидом углерода перед охлаяздением сусла. Продолжительность сбраживания уменьшается до 8,5 сут. 1 табл. сл

| Балашев В.Е., Рудольф В.В | |||

| Техника и технология производства пива и безалкогольных напитков | |||

| М.: Легкая и пищевая промышленность, 1981, с | |||

| Приспособление, увеличивающее число оборотов движущихся колес паровоза | 1919 |

|

SU146A1 |

| Главачек Ф., Лхотский А | |||

| Пивоварение | |||

| М.: Пищевая промышленность, 1961, с | |||

| СТЕРЕООЧКИ | 1920 |

|

SU291A1 |

Авторы

Даты

1987-01-15—Публикация

1984-07-20—Подача