Изобретение относится к черной металлургии, а именно к способам вы- плапки стали в подовых сталеплавильных агрегатах.

Цель изобретения - ускорение нагрева твердой шихты.

Ввод шлака произЕЮДства вторичного алюминия до того, как шихта прогреется до 600 С не обеспечивает ускорения нагрева металла, что связано с внутридиффузионным характером процесса окисления алюминия при низких температурах. После прогрева шихты до 600°С процесс окисления алюминия переходит во внешнедиффу- зионный режим, что обеспечивает интенсивное протекание экзотер№1Ческой реакции окисления алюминия, а следовательно, эффективный нагрев метал- лошихтг 1, 71анные о скорости нагрева металлолома, полученные в лабораторной 300-килограммовой печи в зависимости от температуры металлолома перед присадкой шлака производства вторичного алюминия, следу ощие, Температура металло- Скорость на- лома перед присадкой грева метал- шлака производства лолома, С/мин вторичного алюминия, °С:

300 16,3 40015,2

50016,8

55017,1

60019,0

700 .19,2

Ввод кислорода на поверхность твердого теплоносителя до слива чугна позволяет полностью использовать вьщелившееся тепло на нагрев металлолома. При этом исключается потеря теплоносителя с первичным шлаком и обеспечивается формирование активного высокоосновного шлака до слива чугуна.

Указанный интервал температур является оптимальным для присадки отходов алюминиевого производства по следуюа1дм причинам. При температуре поверхности металлолома нпже 600 С не происходит загорания металлического алюминия в потоке кислорода и не достигается ускорения нагрева ме таллошихты, а при вводе отходов алюминиевого произво7;ства и кислорода при прогреве поверхности металлолом до температур, превышающих 700°С, увеличивается время предварительног

:

у

32332

подогрева, т,е, время от начала периода прогрела металла до ввода присадки, что С1пшает среднюю скорость роста температуры металлошихты за пе5 риод прогрева.

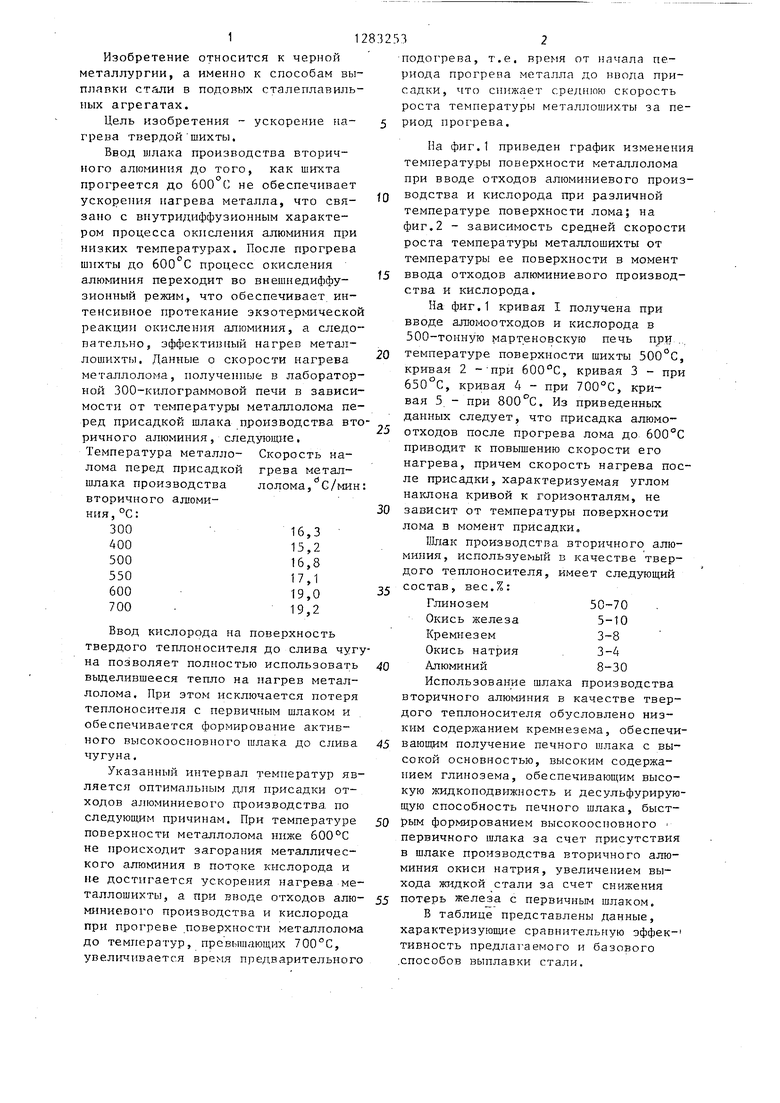

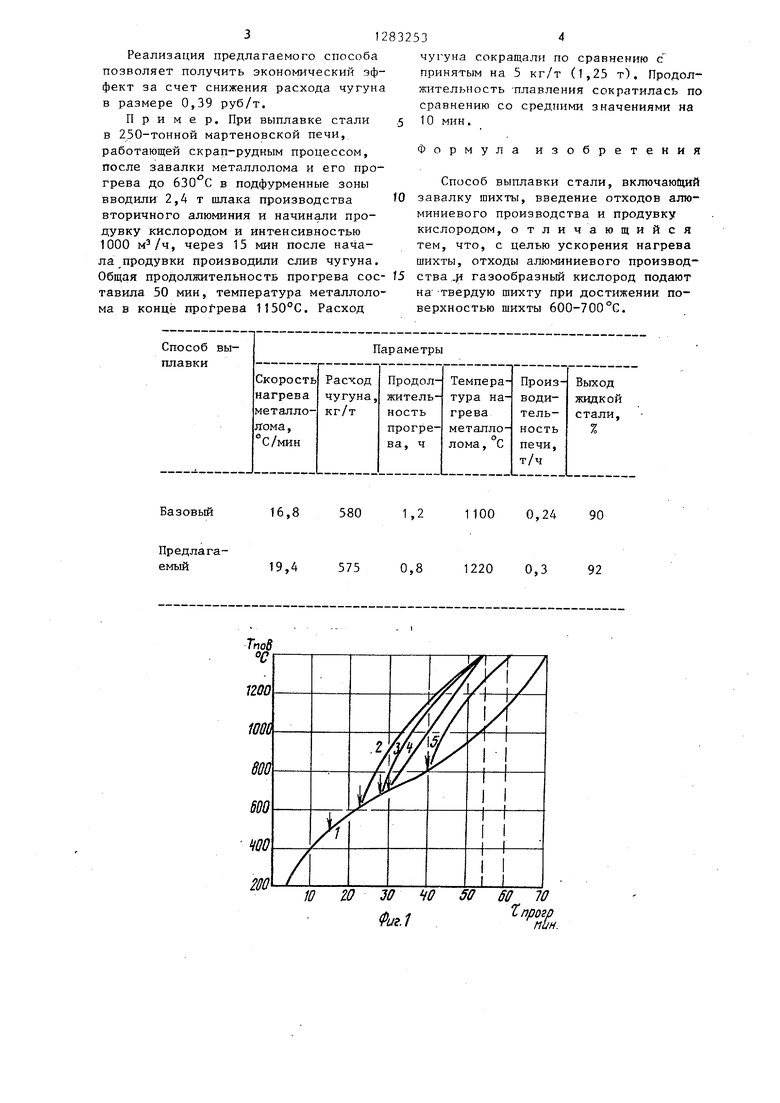

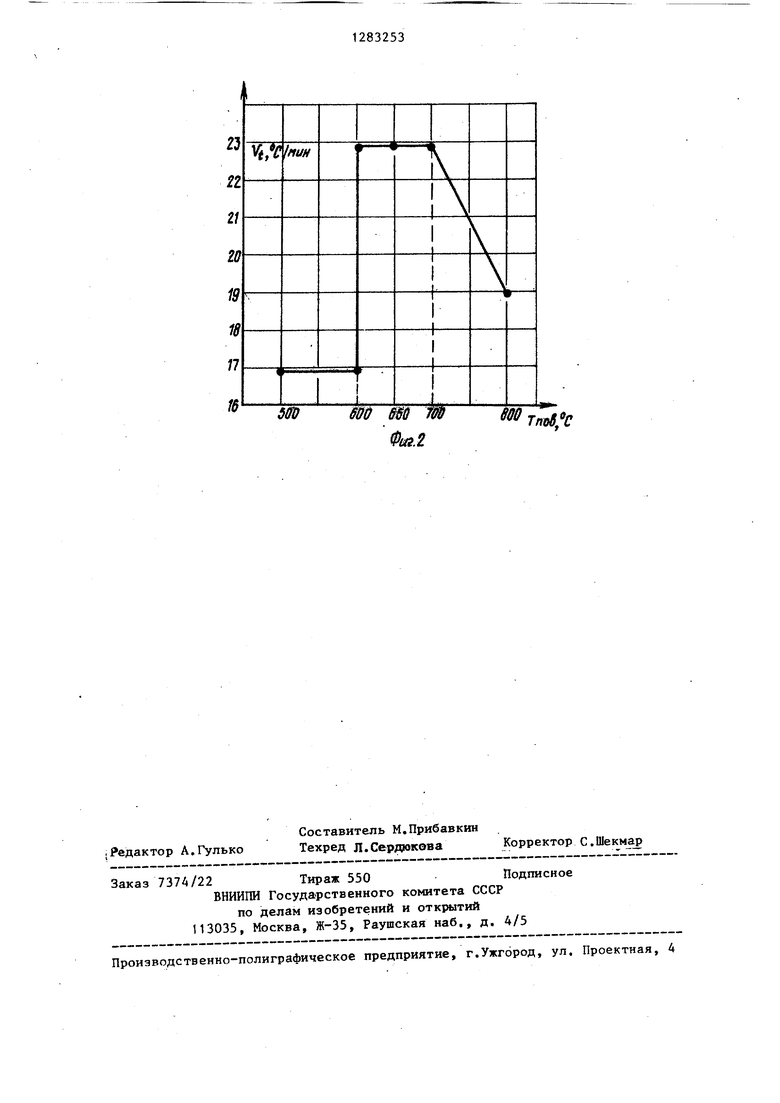

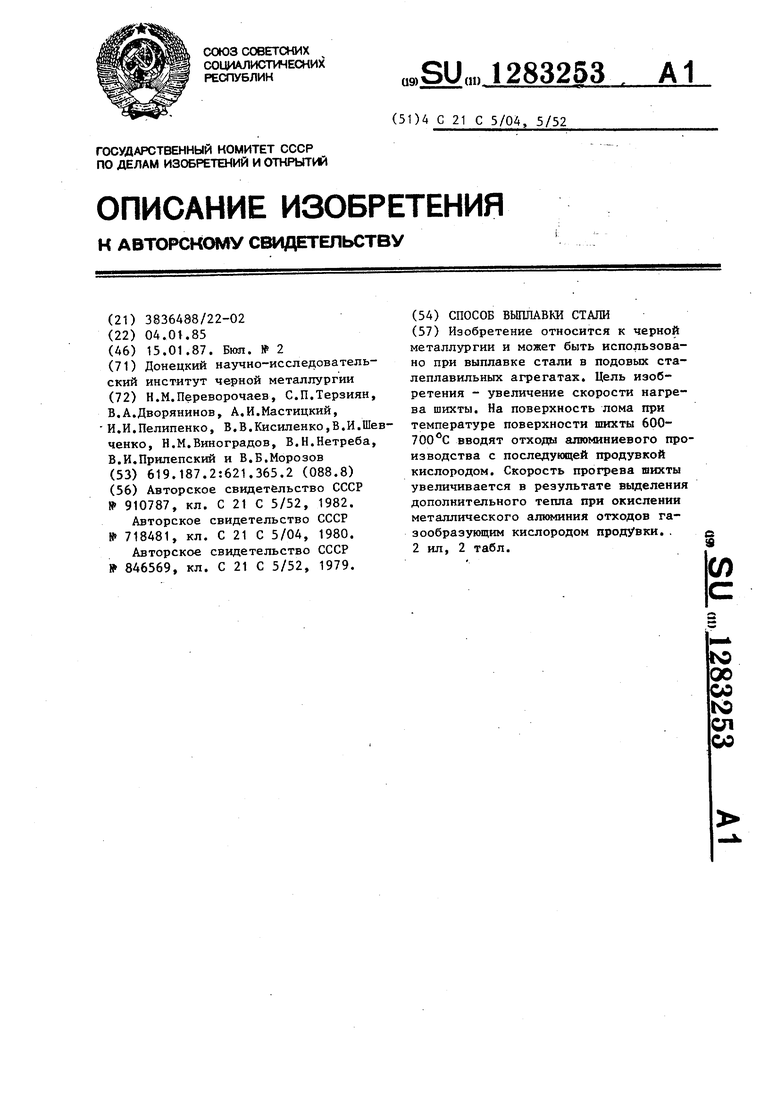

На фиг,1 приведен график изменения температуры поверхности металлолома при вводе отходов алюминиевого произIQ водства и кислорода при различной температуре поверхности лома; на фиг.2 - зависимость средней скорости роста температуры металлошихты от температуры ее поверхности в момент

15 ввода отходов алюминиевого производства и кислорода.

На фиг.1 кривая I получена при вводе алюмоотходов и кислорода в 500-тонную мартеновскую печь при .,

20 температуре поверхпости шихты 500°С, кривая 2 - при 600°С, кривая 3 - при 650°С, кривая 4 - при 700°С, кривая 5 - при 800 с. Из приведенных данных следует, что присадка алюмо25 отходов после прогрева лома до 600°С приводит к повышению скорости его нагрева, причем скорость нагрева после присадки, характеризуемая углом наклона кривой к горизонталям, не

30 зависит от температурь поверхности лома в момент присадки.

Шлак производства вторичного алюминия, используемый в качестве твердого теплоносителя, имеет следующий

ос состав, вес,%:

Глинозем Окись железа Кремнезем Окись натрия 40 Алюминий

50-70 5-10 3-8 3-4 8-30

Использование шлака производства вторичного алюминия в качестве твердого теплоносителя обусловлено низким содержанием кремнезема, обеспечиваюш м получение печного шлака с высокой основностью, высоким содержанием глинозема, обеспечивающим высокую жидкоподвижность и десульфурирую- щую способность печного шлака, быстРЬ1М формированием высокоосновного первичного шлака за счет присутствия в шлаке производства вторичного алюминия окиси натрия, увеличением выхода швдкой стали за счет снижения

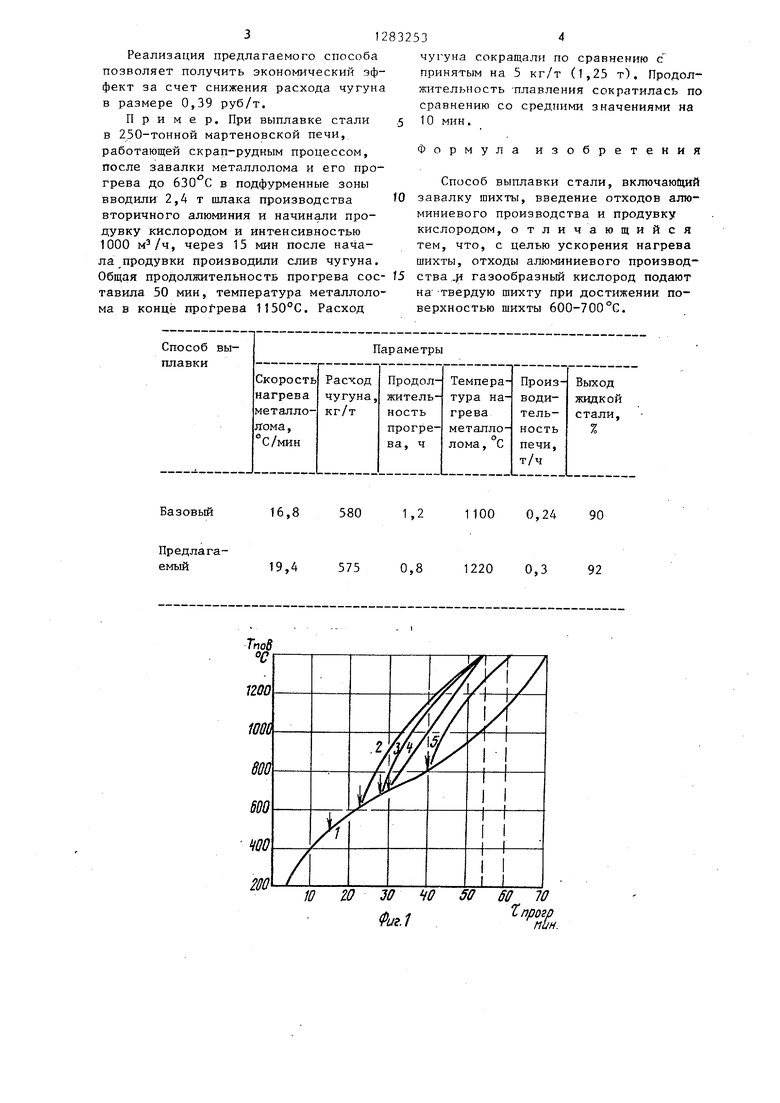

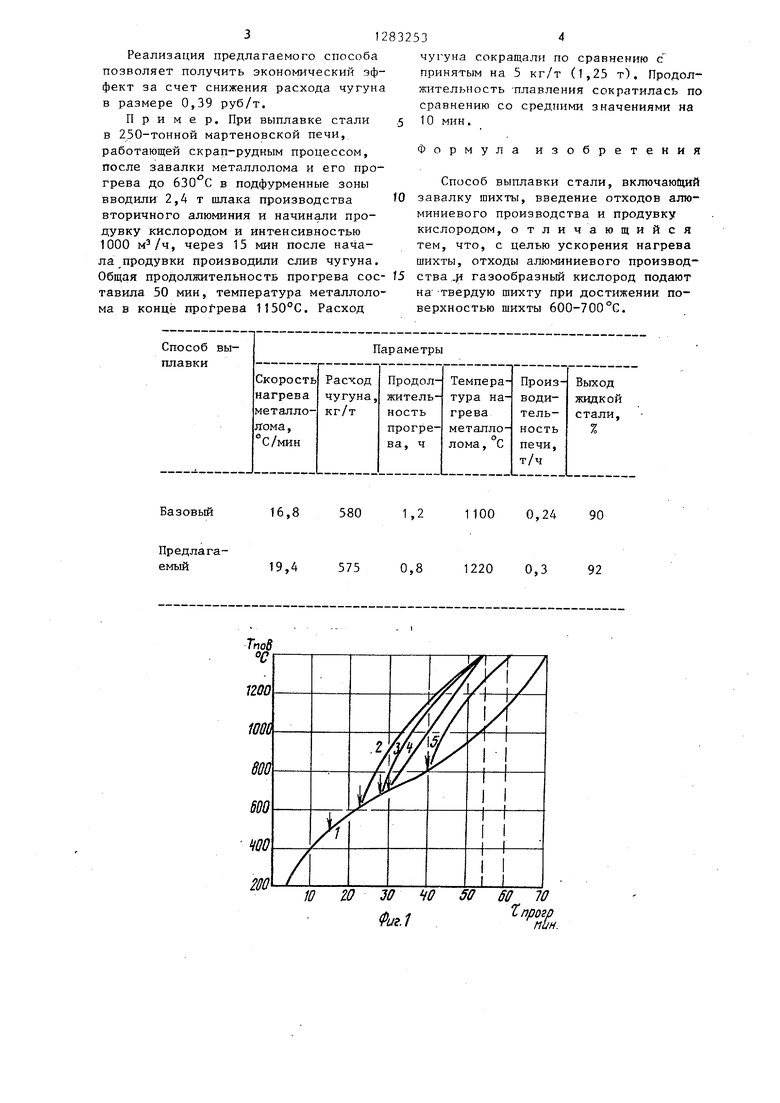

потерь с первичным шлаком. В таблице представлены данные, характеризуюшде сравнительргую эффек- тивность предлагаемого и базового .способов выплавки стали.

31

Реализация предлагаемого способа позволяет получить экономический эффект за счет снижения расхода чугун в размере 0,39 руб/т.

Пример, При выплавке стали в 250-тонной мартеновской печи, работающей скрап-рудным процессом, после завалки металлолома и его прогрева до 630 С в подфурменные зоны вводили 2,4 т шлака производства вторичного алюминия и начинали продувку кислородом и интенсивностью 1000 , через 15 мин после начала продувки производили слив чугуна.

Общая продолжительность прогрева сое- 15 ства газообразный кислород подают тавила 50 мин, температура металлоло- на -твердую шихту при достижении по- ма в конце про -рева 1150°С. Расход верхностью шихты 600-700°G.

Базовый

16,8

580

Предлагаемый

19,4

575

чугуна сокращали по сравнению с принятым на 5 кг/т (1,25 т). Продолжительность -плавления сократилась по сравнению со средними значениями на 10 мин.

Формула изобретения

Способ выплавки стали, включаю1дий завалку шихты, введение отходов алюминиевого производства и продувку кислородом, отличающийся тем, что, с целью ускорения нагрева шихты, отходы алюминиевого производ1,2

1100 0,24

90

0,8

1220

0,3

92

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали в конвертере | 1987 |

|

SU1425214A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2287018C2 |

| Способ выплавки стали | 1977 |

|

SU718481A1 |

| Способ выплавки хром- никельсодержащих сталей в конвертере | 1989 |

|

SU1786091A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2005 |

|

RU2272078C1 |

| Способ получения стали в кислородных конвертерах | 1980 |

|

SU901284A1 |

| Металлошихта для выплавки стали в мартеновских печах и способ ее загрузки в печь | 1989 |

|

SU1754784A1 |

| СПОСОБ ВЫПЛАВКИ ПРИРОДНОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ В ПОДОВЫХ ПЕЧАХ | 1994 |

|

RU2113496C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 1991 |

|

RU2048533C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 1990 |

|

RU2034037C1 |

Изобретение относится к черной металлургии и может быть использовано при выплавке стали в подовых сталеплавильных агрегатах. Цель изобретения - увеличение скорости нагрева шихты. На поверхность лома при температуре поверхности шихты 600- 700 С вводят отходы алюминиевого производства с последующей продувкой кислородом. Скорость прогрева шихты увеличивается в результате выделения дополнительного тепла при окислении металлического отходов газообразующим кислородом продувки.. 2 ил, 2 табл. сл ю 00 оо ю сд оо

fff го 30 40 50 Sff 70

tnposp

пин.

Фиг.

Фиг.

16

Ж

т т

Фаг.2

Редактор А.Гулько

Составитель М.Прибавкин Техред Л.Сердюкова

Заказ 7:Яft/22 Тираж 550Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно

-полиграфическое предприятие, г.Ужгород, ул. Проектная, 4

Корректор С.Шекмар

| Способ получения низкоуглеродистой стали | 1980 |

|

SU910787A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ выплавки стали | 1977 |

|

SU718481A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-01-15—Публикация

1985-01-04—Подача