(54) СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки вольфрамсодержащей стали | 1980 |

|

SU931755A1 |

| Способ выплавки высокохромистых сплавов и лигатур и шихта для его осуществления | 1980 |

|

SU1038365A1 |

| Способ выплавки никельсодержащихСТАлЕй и СплАВОВ | 1979 |

|

SU823433A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОГО ФЕРРОХРОМА | 2014 |

|

RU2590742C2 |

| Способ получения нержавеющей стали | 1980 |

|

SU950780A1 |

| Способ выплавки стали | 1981 |

|

SU1013494A1 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2186856C1 |

| Способ рафинирования нержавеющей стали | 1981 |

|

SU1002370A1 |

| Способ получения особонизкоуглеродистого расплава | 1982 |

|

SU1054427A1 |

| Способ выплавки нержавеющей стали | 1981 |

|

SU985062A1 |

1

Изобретение относится к черной металлургии и может применяться преимущественно при выплавке сталей с низким содержанием углерода.

Известен способ получения хромосодержащей нержавеющей стали, при котором в процессе продувки, по достижении содержания углерода 0,25-0,1, в металл присаживают кремний в количестве О, , по расчету и продолжают продувку до требуемого содержания углерода l.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ обезуглероживания хромосодбржащего расплава путем продувки его кислородом, когда в процессе продувки присодержании углерода в металла 0,015-0,20 в ванну присаживают ферросилиций со скоростью 0,02-0,06 кг/с на тонну металла 2,

Одним-из существенных факторов, влияющих на процесс обезуглерожива , - , . 2

ния металлического расплава при со дерма нии углерода менее 0,201 является образование у поверхности газ металл адсорбционного слоя поверхностно-активного кислорода, который блокирует эту поверхность, существенно снижая доступ атомов кислорода к реакционной зоне . Введение в этот момент в металл восстановителя, например кремния, частично пассивирует

10 поверхностно-активный кислород, связывая его, способствует увеличению скорости доставки углерода в. реакционную зону и, следовательно, увеличению скорости и степени обезуглерожи15вания .Введение кремния особенно эффективно при обезуглероживании еысокохро мистых расплавов, поскольку при недостаточной скорости обезуглероживания повышается угар хрома.

20

Недостатком известного способа является низкая скорость обезуглероживания, за счет-чего затруднего получение низких содержаний углерода Р металле, менее 0, При обезуглероживании высокохромистых расплавов он не предотвращает значительного угара хрома. Это связано с тем, что введение кускового ферросилиция в ванну, т,е. в объем металла, не обес печивает быстрого подвода кремния к межфазной поверхности газ - металл, т.е., не приводит к быстрой ее пассивации поверхностно-активного кислорода , Цель изобретения - интенсификация процесса обезуглероживания, уменьшение угара легирующих элементов Поставленная цель достигается тем что согласно способу получения низко углеродистой стали, включающему расплавление, окислительную продувку и введение в расплав восстановителя последний вводят в порошкообразном виде в газовую струю периодически с интервалом введения 5-60 с в количестве 0,01-0,5 кг/м. При этом для железоуглеродистого расплава ввод восстановителя начинают по достижении концентрации углерода в расплаве 0,2, а для высоколегированных расплавов вся оксилительная продувка проводится с введением восстановителя„ Ввод порош кообразного восстановителя в дутье обеспечивает доставку его непосредственно к межфазной поверхности газ металл и способствует пассивации поверхностного слоя и более быстрому протеканию реакции обезуглероживания, с достижением низкой концентрации углерода и сохранением от угара легирующих элементов. При продувке железоуглеродистых расплавов в -интервале концентраций углерода 0,20-0,08% восстановитель вводят через 30-60 с, а при концентрациях углерода менее 0,08 - через

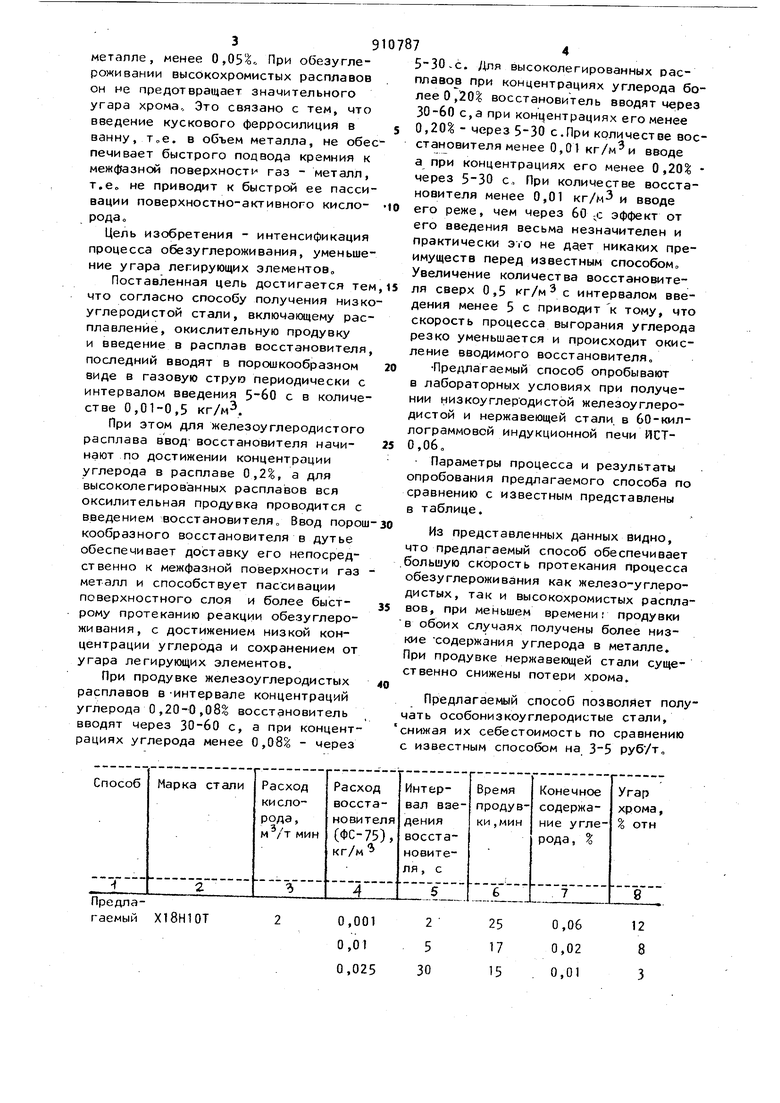

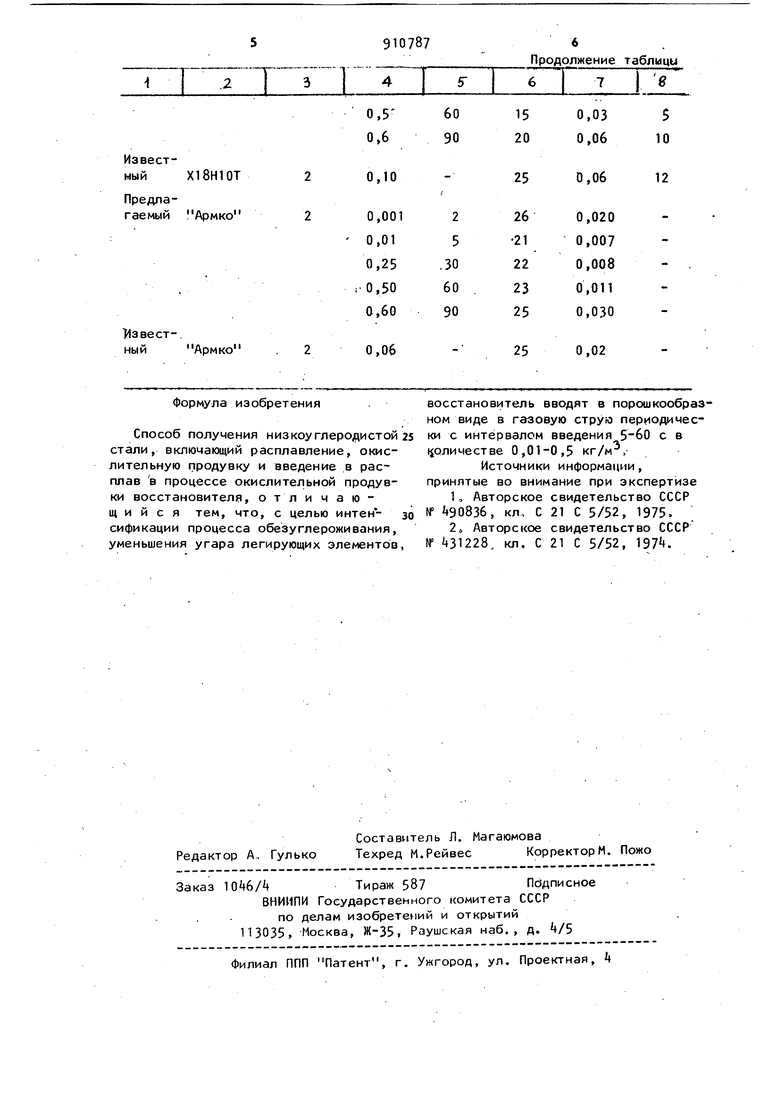

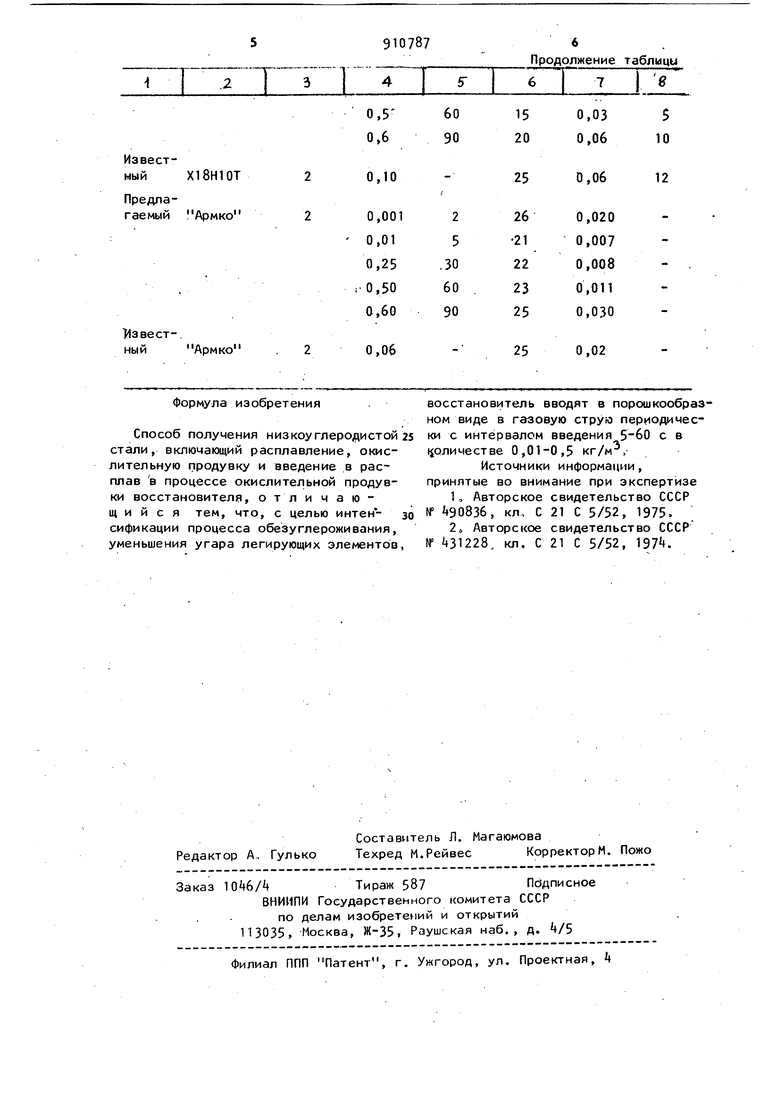

Предлагаемый Х18Н10Т . высоколегированных расплавов при концентрациях углерода более О,20 восстановитель вводят через 30-60 с,а при концентрациях его менее 0,20 - через 5-30 с.При количестве восстановителя менее 0,01 вводе а при концентрациях его менее 0,20 через с, При количестве восстановителя менее 0,01 кг/м и вводе его реже, чем через 60 и: эффект от его введения весьма незначителен и практически эго не ддет никаких преимуществ перед известным способом Увеличение количества восстановителя сверх 0,5 кг/м с интервалом введения менее 5 с приводит к тому, что скорость процесса выгорания углерода резко уменьшается и происходит окисление вводимого восстановителя. Предлагаемый способ опробывают в лабораторных условиях при получении низкоуглеродистой железоуглеродистой и нержавеющей стали в 60-киллограммовой индукционной печи ИСТ0,0бо Параметры процесса и результаты опробования предлагаемого способа по сравнению с известным представлены в таблице. Из представленных данных видно, что предлагаемый способ обеспечивает большую скорость протекания процесса обезуглероживания как железо-углеродистых, так и высокохромистых расплавов, при меньшем времени; продувки в обоих случаях получены более низкие -содержания углерода в металле. При продувке нержавеющей стали существенно снижены потери хрома. Предлагаемый способ позволяет получать особонизкоуглеродистые стали, снижая их себестоимость по сравнению с известным способом на руб/т.

Т1звест-,

ный Армко

Формула изобретения

Способ получения низкоуглеродистой 25 стали, включающий расплавление, окислительную продувку и введение в расплав в процессе окислительной продувки восстановителя, отличающийся тем, что, с целью интен- з6 сификации процесса обезуглероживания, уменьшения угара легирующих элементов.

Продолжение таблицы

0,06

0,02

25

восстановитель вводят в порошкообразном виде в газовую струю периодически с интервалом введения с в (количестве 0,01-0,5 кг/м .

Источники информации, принятые во внимание при экспертизе

К Авторское свидетельство СССР tf i 90836, кл, С 21 С 5/52, 1975.

2 Авторское свидетельство СССР № 431228, кл. С 21 С 5/52, 197.

Авторы

Даты

1982-03-07—Публикация

1980-05-16—Подача