ми фреза (Ф) 2 с внутренней полостью. Между двумя другими лучами 42 закреплены дополнительные ОК 45. С передней стороны С 13 закреплена спиральная плита 30 с опорными роликами по окружности обделки, прижимной пружиной, расположенной в месте монтажа блока обделки, и с кожухом 33, охватывающим Ф 2. К плите 30 передним концом прикреплены расположенные между Ф 2 и лучом 42 направляющие 28 с прямолинейным участком, криволинейным и спиральным, закрепленным на хвостовой части С 13 с кольцевым пазом. В них подвижно установлен блоко- укладчик в виде дистанционно управ- каретки 26 и удерживающей лапы 29 с многоступенчатым домкратом.

1

Изобретение относится к горному делу и подземному строительству и может быть использовано при сооружении горных выработок круглого сече-- ния со сборной обделкой.

Цель изобретения - повышение производительности за счет непрерывности работы и снижение себестоимости за счет уменьшения материалоемкости.

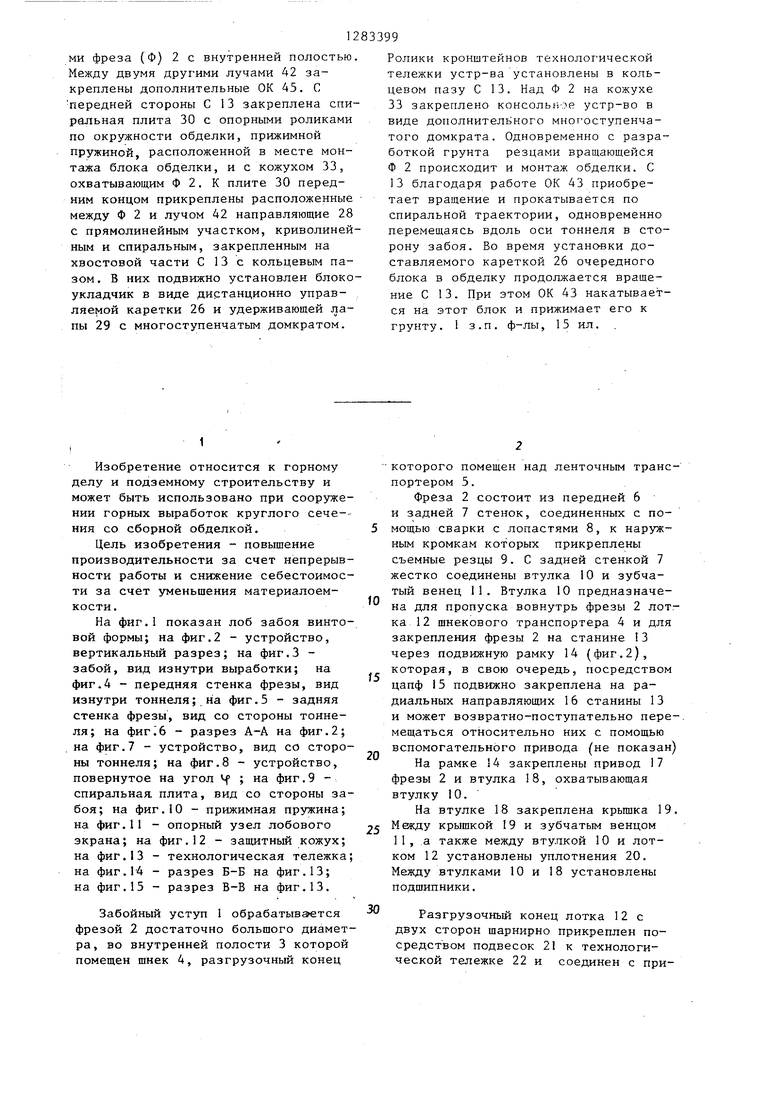

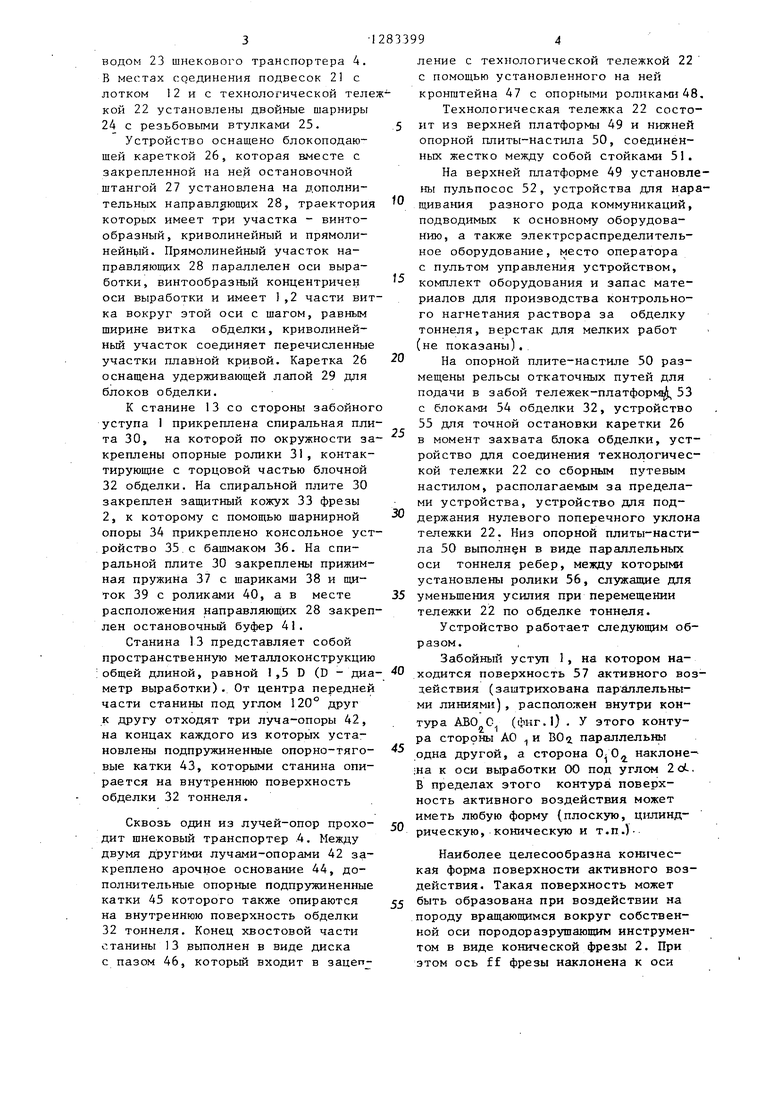

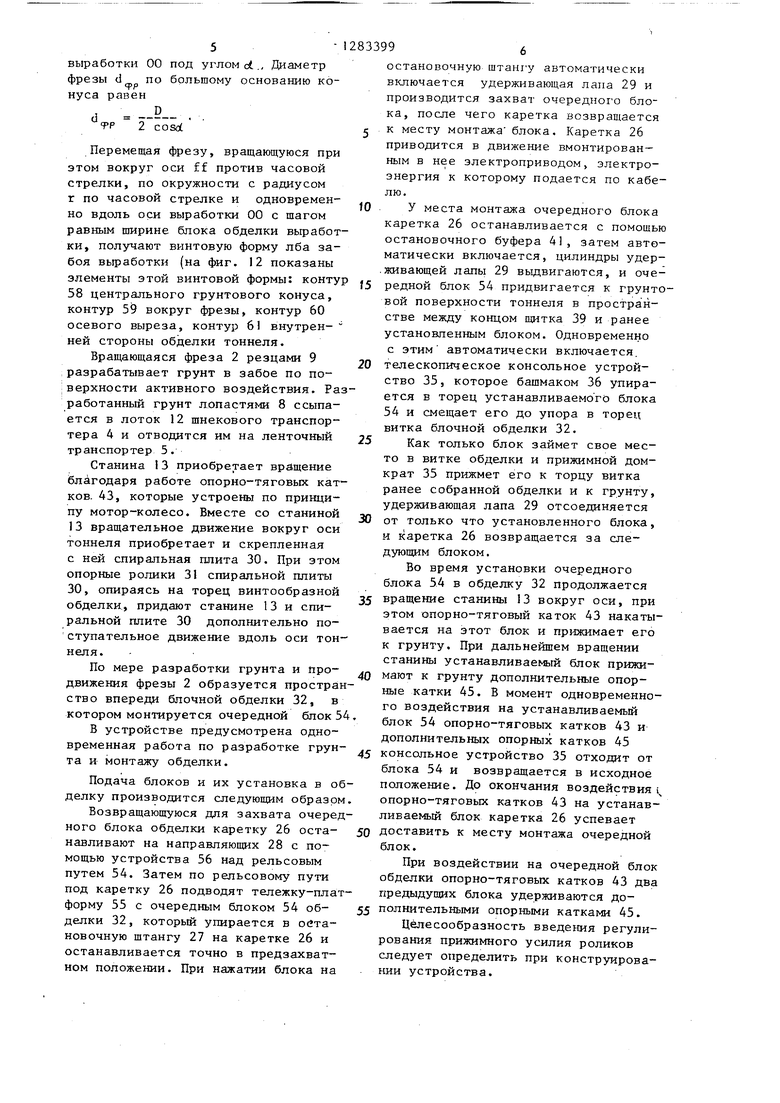

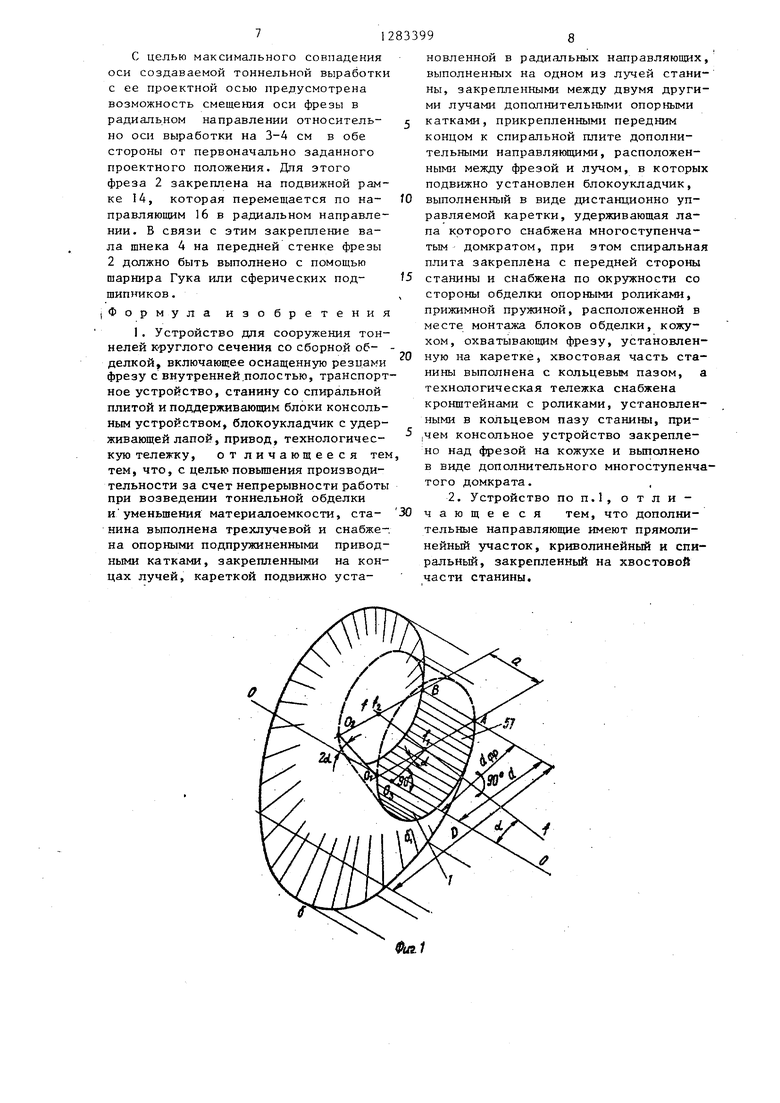

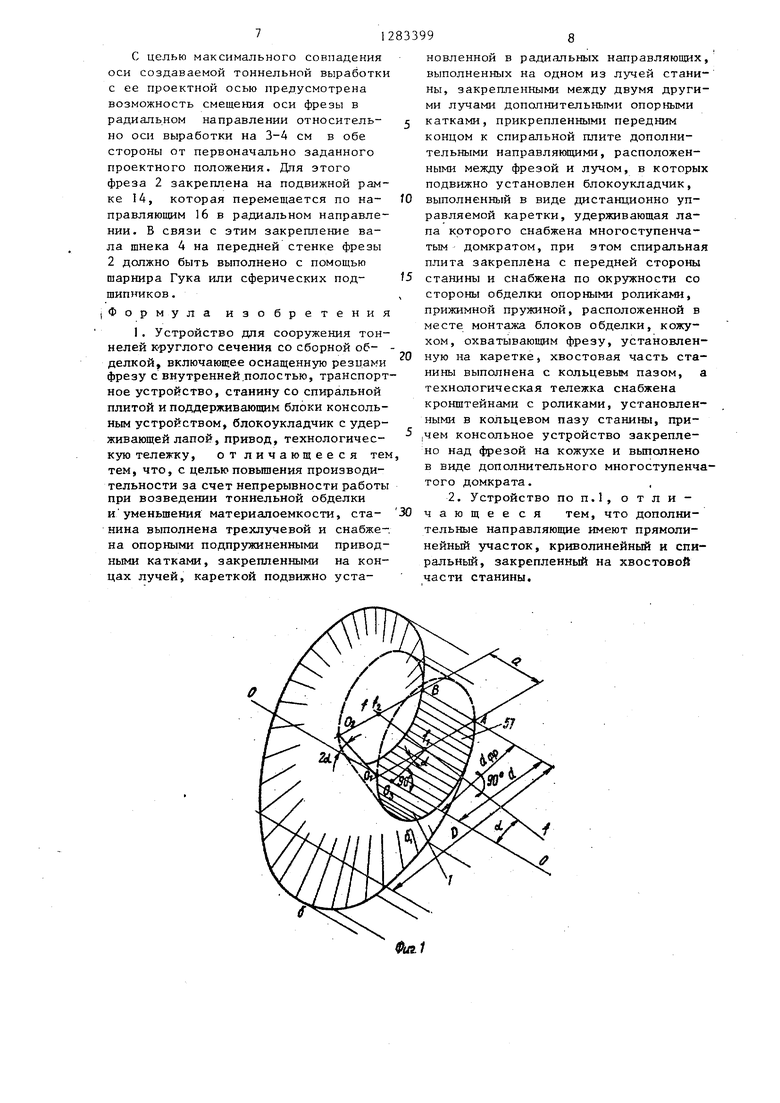

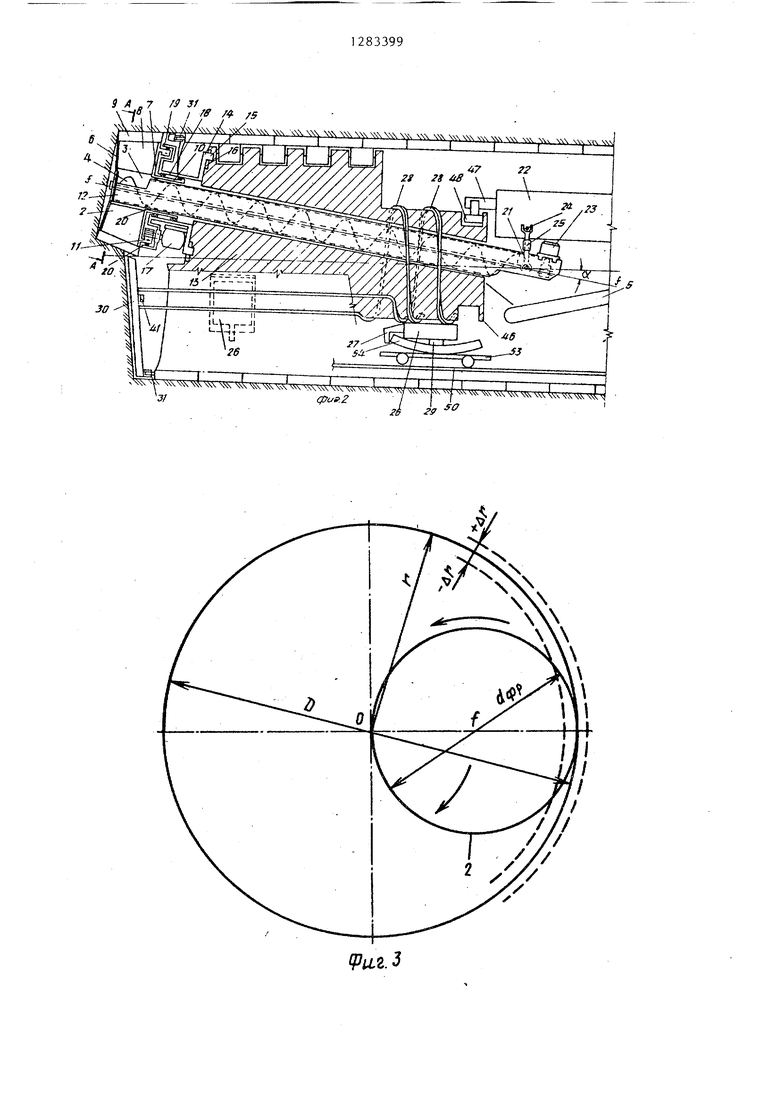

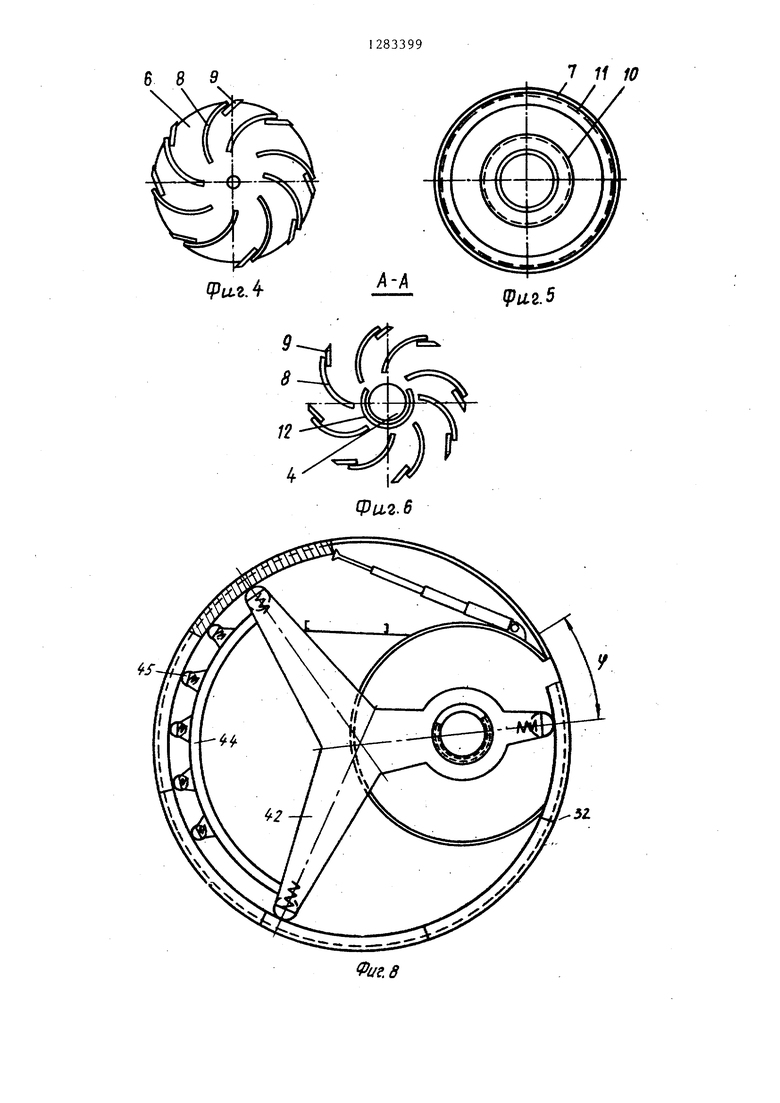

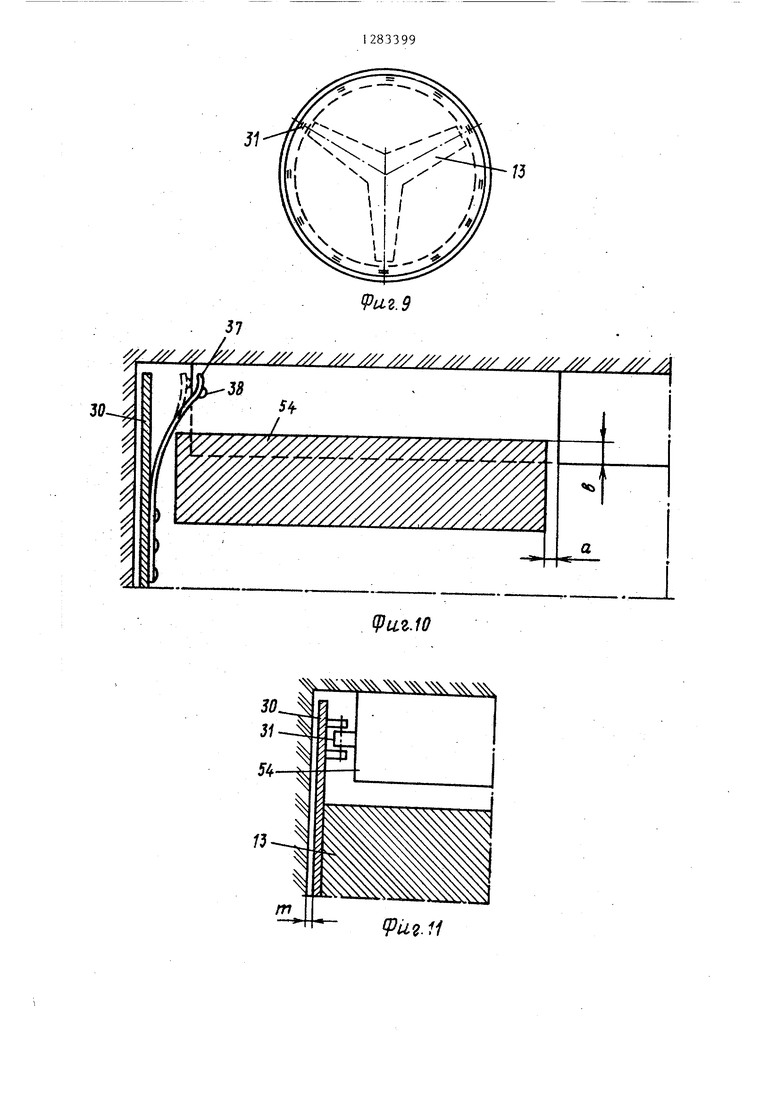

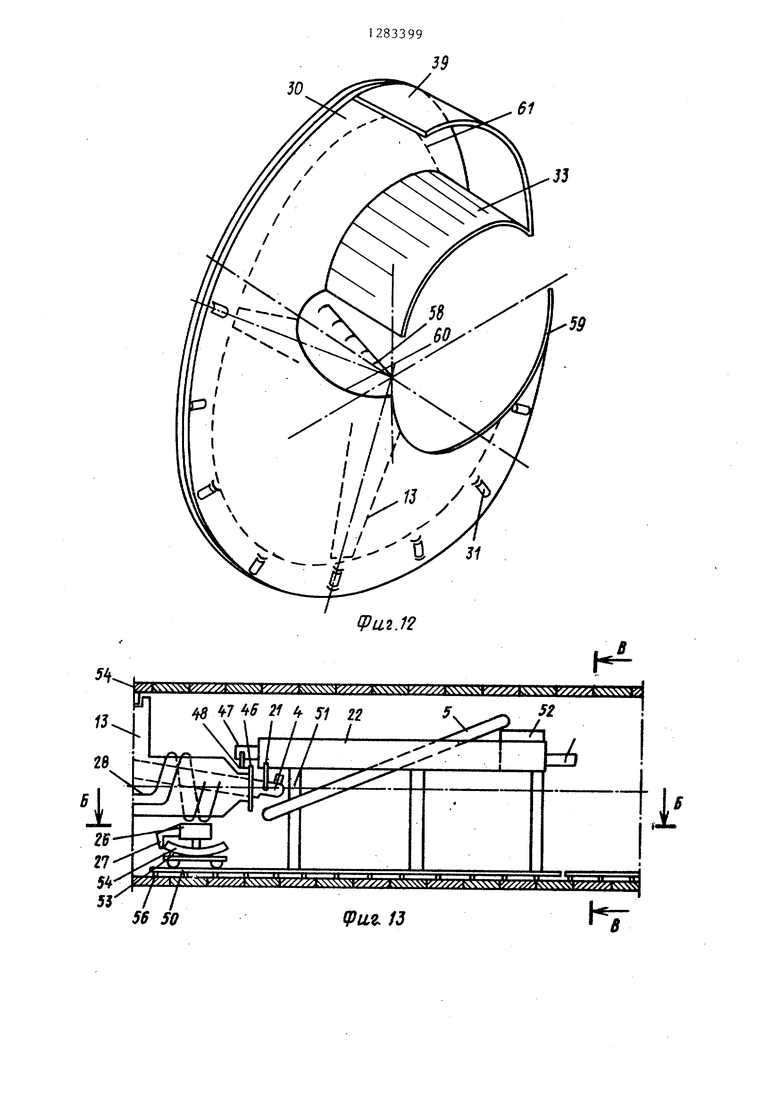

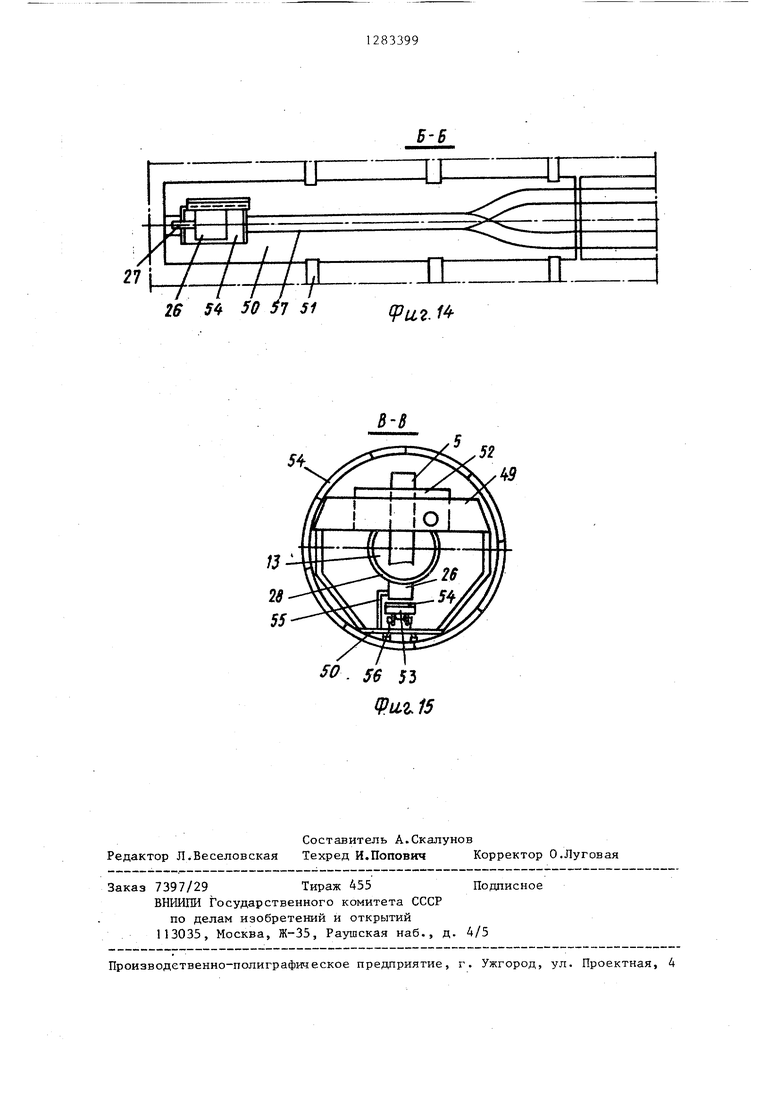

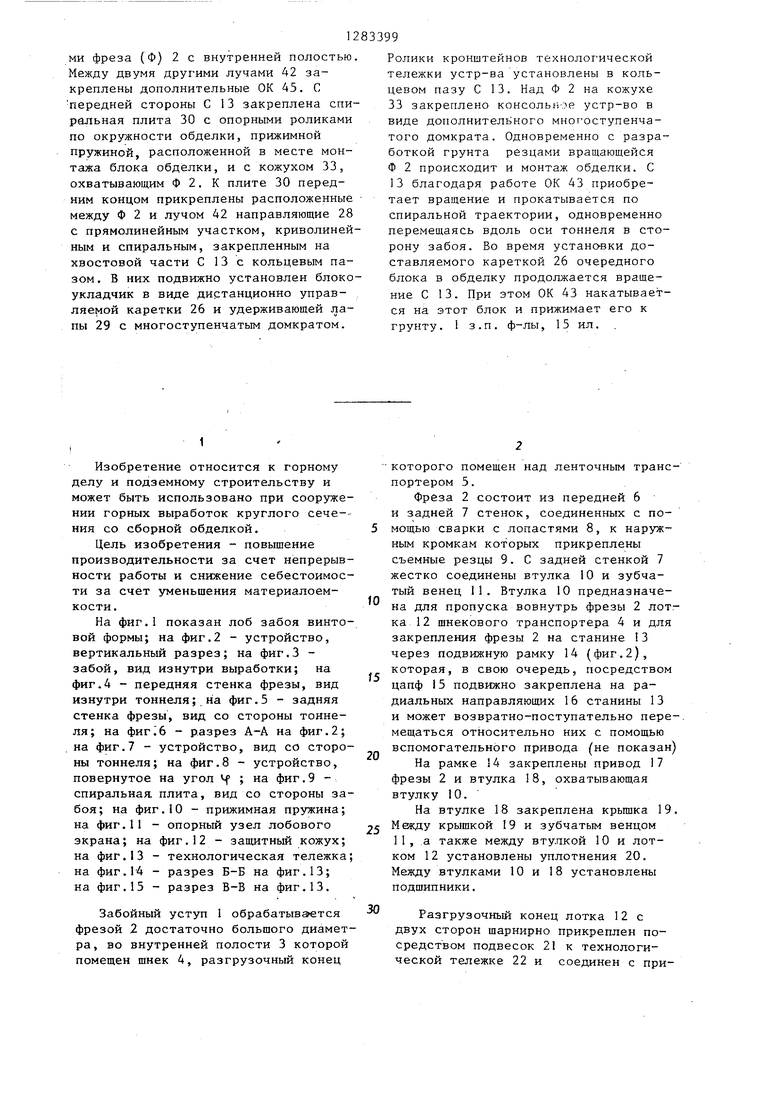

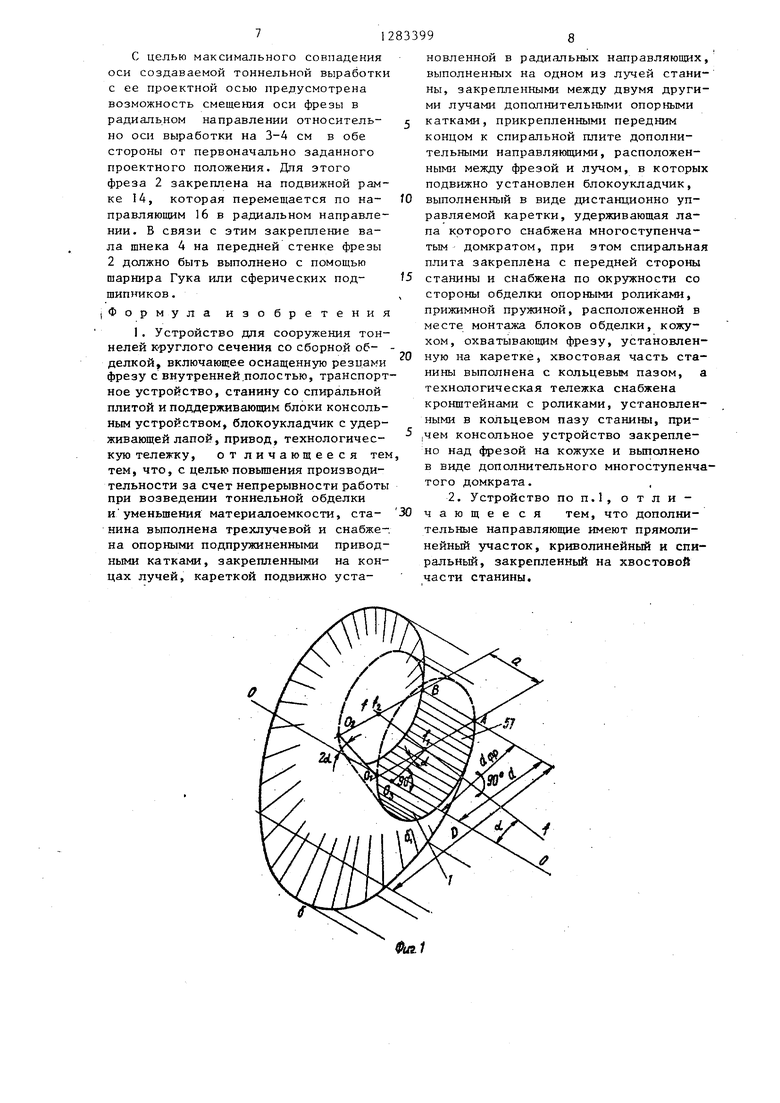

На фиг.1 показан лоб забоя винтовой формы; на фиг.2 - устройство, вертикальный разрез; на фиг.З - забой, вид изнутри выработки; на фиг.4 - передняя стенка фрезы, вид изнутри тоннеля; на фиг.З - задняя стенка фрезы, вид со стороны тоннеля; на фиг 6 - р.азрез А-А на фиг. 2; на фиг.7 - устройство, вид со стороны тоннеля; на фиг.8 - устройство, повернутое на угол f ; на фиг.9 - спиральная плита, вид со стороны забоя; на фиг.iО - прижимная пружина; на фиг.11 - опорный узел лобового зкрана; на фиг.12 - защитный кожух; на фиг.13 - технологическая тележка на фиг.14 - разрез Б-Б на фиг. 13; на фиг.15 - разрез В-В на фиг.13.

Забойный уступ 1 обрабатывается фрезой 2 достаточно большого диаметра, во внутренней полости 3 которой помещен шнек 4, разгрузочный конец

83399

Ролики кронштейнов технологической тележки устр-ва установлены в кольцевом пазу С 13. Над Ф 2 на кожухе 33 закреплено консольное устр-во в виде дополнительного многоступенчатого домкрата. Одновременно с разработкой грунта резцами вращающейся Ф 2 происходит и монтаж обделки. С 13 благодаря работе ОК 43 приобретает вращение и прокатывается по спиральной траектории, одновременно перемещаясь вдоль оси тоннеля в сторону забоя. Во время устано-вки доставляемого кареткой 26 очередного блока в обделку продолжается вращение С 13. При этом ОК 43 накатывается на этот блок и прижимает его к грунту. 1 з.п. ф-лы, 15 ил.

O

которого помещен над ленточным транспортером 5.

Фреза 2 состоит из передней 6 и задней 7 стенок, соединенных с помощью сварки с лопастями 8, к наружным кромкам которых прикреплены съемные резцы 9. С задней стенкой 7 жестко соединены втулка 10 и зубчатый венец 11. Втулка 10 предназначена для пропуска вовнутрь фрезы 2 лотка 1 2 шнекового транспортера 4 и для закрепления фрезы 2 на станине 13 через подвижную рамку 14 (фиг.2), которая, в свою очередь, посредством цапф 15 подвижно закреплена на радиальных направляющих 16 станины 13 и может возвратно-поступательно пере-, мещаться относительно них с помощью вспомогательного привода (не показан)

На рамке 14 закреплены привод 17 фрезы 2 и втулка 18, охватывающая втулку 10.

На втулке 18 закреплена крьщзка 19. 5 Между крышкой 19 и зубчатым венцом II, а также между втулкой 10 и лотком 12 установлены уплотнения 20. Между втулками 10 и 18 установлены подшипники.

5

0

Разгрузочный конец лотка 12 с двух сторон шарнирно прикреплен посредством подвесок 21 к технологической тележке 22 и соединен с приводом 23 шнекового транспортера 4. В местах соединения подвесок 21 с лотком 12 и с технологической тележкой 22 установлены двойные шарниры 24 с резьбовыми втулками 25.

Устройство оснащено блокоподаю- шей кареткой 26, которая вместе с закрепленной на ней остановочной штангой 27 установлена на дополнительных направляющих 28, траектория которых имеет три участка - винтообразный, криволинейный и прямоли- нейн1 1й. Прямолинейный участок направляющих 28 параллелен оси выработки, винтообразный концентричен оси выработки и имеет 1,2 части витка вокруг этой оси с шагом, равным ширине витка обделки, криволинейный участок соединяет перечисленные участки плавной кривой. Каретка 26 оснащена удерживающей лапой 29 для блоков обделки.

К станине 13 со стороны забойного уступа 1 прикреплена спиральная плита 30, на которой по окружности закреплены опорные ролики 31, контактирующие с торцовой частью блочной 32 обделки. На спиральной плите 30 закреплен защитный кожух 33 фрезы 2, к которому с помощью шарнирной опоры 34 прикреплено консольное устройство 35 с башмаком 36. На спиральной плите 30 закреплены прижимная пружина 37 с шариками 38 и щиток 39 с роликами 40, а в месте расположения направляющих 28 закреплен остановочный буфер 41.

Станина 13 представляет собой пространственную металлоконструкцию

общей длиной, равной I ,5 D (D - диа- 40 ходится поверхность 57 активного воздействия (заштрихована пар йллельны- ми линиями), расположен внутри контура АВО С (фиг.1} . У этого контура стороны АО и BOi параллельны одна другой, а сторона наклоне- .на к оси выработки 00 под углом 2с1. Б пределах этого контура поверхность активного воздействия может иметь любую форму (плоскую, щшинд- рическую, коническую и т.п.)метр выработки). От центра передней части станины под углом 120° друг к другу отходят три луча-опоры 42, на концах каждого из которых установлены подпружиненные опорно-тяговые катки 43, которыми станина опирается на внутреннюю поверхность обделки 32 тоннеля.

Сквозь один из лучей-опор проходит щнековый транспортер .4. Между двумя другими лучами-опорами 42 закреплено арочное основание 44, дополнительные опорные подпружиненные катки 45 которого также опираются на внутреннюю поверхность обделки 32 тоннеля. Конец хвостовой части станины 13 выполнен в виде диска с пазом 46, который входит в зацеп45

50

Наиболее целесообразна коническая форма поверхности активного воздействия. Такая поверхность может 55 быть образована при воздействии на породу вращающимся вокруг собственной оси породоразрушаищим инструментом в виде конической фрезы 2. При этом ось ff фрезы наклонена к оси

0

5

0

0

5

ление с тех1гологической тележкой 22 с помощью установленного на ней кронштейна 47 с опорными роликами 48.

Технологическая тележка 22 состоит из верхней платформы 49 и нижней опорной плиты-настила 50, соединенных жестко между собой стойками 51.

На верхней платформе 49 установлены пульпосос 52, устройства для наращивания разного рода коммуникаций, подводимых к основному оборудованию, а также электрораспределительное оборудование, место оператора с пультом управления устройством, комплект оборудования и запас материалов для производства контрольного нагнетания раствора за обделку тоннеля, верстак для мелких работ (не показаны).

На опорной плите-настиле 50 размещены рельсы откаточных путей для подачи в забой тележек-платформ 53 с блокаьш 54 обделки 32, устройство 55 для точной остановки каретки 26 в момент захвата блока обделки, устройство для соединения технологической тележки 22 со сборным путевым настилом, располагаемым за пределами устройства, устройство для поддержания нулевого поперечного уклона тележки 22. Низ опорной плиты-настила 50 выполнен в виде параллельных оси тоннеля ребер, между которыми установлены ролики 56, служащие для уменьшения усилия при перемещении тележки 22 по обделке тоннеля.

Устройство работает следующим образом.

Забойный уступ 1, на котором иаНаиболее целесообразна коническая форма поверхности активного воздействия. Такая поверхность может быть образована при воздействии на породу вращающимся вокруг собственной оси породоразрушаищим инструментом в виде конической фрезы 2. При этом ось ff фрезы наклонена к оси

выработки 00 под углом ot.. Диаметр фрезы d по большому основанию конуса

рр

D

cosd

Перемещая фрезу, вращающуюся при этом вокруг оси ff против часовой стрелки, по окружности с радиусом г по часовой стрелке и одновременно вдоль оси выработки 00 с шагом равным ширине блока обделки вьфабот- ки, получают винтовую форму лба забоя вьфаботкн (на фиг. 12 показаны элементы этой винтовой формы: контур 58 центрального грунтового конуса, контур 59 вокруг фрезы, контур 60 осевого выреза, контур 61 внутрен- ней стороны обделки тоннеля.

Вращающаяся фреза 2 резцами 9 разрабатывает грунт в забое по поверхности активного воздействия. Разработанный грунт лопастями 8 ссыпается в лоток 12 шнекового транспортера 4 и отводится им на ленточный транспортер 5.

Станина 13 приобретает вращение благодаря работе опорно-тяговых катков. 43, которые устроены по принципу мотор-колесо. Вместе со станиной 13 вращательное движение вокруг оси тоннеля приобретает и скрепленная с ней спиральная плита 30. При этом опорные ролики 31 спиральной плиты 30, опираясь на торец винтообразной обделки, придают станине 13 и спиральной плите 30 дополнительно поступательное движение вдоль оси тоннеля.

По мере разработки грунта и ftpo- движения фрезы 2 образуется пространство впереди блочной обделки 32, в котором монтируется очередной блок 54,

В устройстве предусмотрена одновременная работа по разработке грунта и монтажу обделки.

Подача блоков и их установка в обделку производится следующим образом.

Возвращающуюся для захвата очередного блока обделки каретку 26 останавливают на направляющих 28 с помощью устройства 56 над рельсовым путем 54. Затем по рельсовому пути под каретку 26 подводят тележку-платформу 55 с очередным блоком 54 обделки 32, который упирается в обта- новочную штангу 27 на каретке 26 и останавливается точно в предзахват- ном положении. При нажатии блока на

12833996

остановочную штангу автоматически включается удерживающая лапа 29 и производится захват очередного блока, после чего каретка возвращается

5 к месту монтажа блока. Каретка 26 приводится в движение вмонтированным в нее электроприводом, электроэнергия к которому подается по кабелю.

10 У места монтажа очередного блока каретка 26 останавливается с помощью остановочного буфера 4, затем автоматически включается, цилиндры удер- .живающей лапы 29 вьщвигаются, и оче15 редной блок 54 придвигается к грунтовой поверхности тоннеля в простра н- стве между концом щитка 39 и ранее установленным блоком. Одновременно с этим автоматически включается.

20 телескопическое консольное устройство 35, которое башмаком 36 упирается в торец устанавливаемого блока 54 и смещает его до упора в торец витка блочной обделки 32.

25 Как только блок займет свое место в витке обделки и прижимной домкрат 35 прижмет его к торцу витка ранее собранной обделки и к грунту, удерживающая лапа 29 отсоединяется

30 от только что установленного блока, и каретка 26 возвращается за следующим блоком.

Во время установки очередного блока 54 в обделку 32 продолжается

35 вращение станины 13 вокруг оси, при этом опорно-тяговый каток 43 накатывается на этот блок и прижимает его к грунту. При дальнейшем вращении станины устанавливаеьый блок прижи40 мают к грунту дополнительные опорные катки 45. В момент одновременного воздействия на устанавливаемый блок 54 опорно-тяговых катков 43 и дополнительных опорных катков 45

45 консольное устройство 35 отходит от блока 54 и возвращается в исходное положение. До окончания воздействия i опорно-тяговых катков 43 на устанавливаемый блок каретка 26 успевает

50 доставить к месту монтажа очередной блок.

При воздействии на очередной блок обделки опорно-тяговых катков 43 два предыдущих блока удерживаются до55 полнительными опорными катками 45.

Целесообразность введения регулирования прижимного усилия роликов следует определить при конструировании устройства.

С целью максимального совпадения оси создаваемой тоннельной выработки с ее проектной осью предусмотрена возможность смещения оси фрезы в радиальном направлении относитель- но оси выработки на 3-А см в обе стороны от первоначально заданного проектного положения. Для этого фреза 2 закреплена на подвижной рамке 14, которая перемещается по на- правляющим 16 в радиальном направлении. В связи с этим закрепление вала шнека 4 на передней стенке фрезы 2 должно быть выполнено с помощью шарнира Гука или сферических под- шипников.

Формула изобретения

I. Устройство для сооружения тоннелей К1 углого сечения со сборной об- делкой, включающее оснащенную резцами фрезу с внутренней .полостью, транспортное устройство, станину со спиральной плитой и поддерживающим блоки консольным устройством, блокоукладчик с удерживающей лапой, привод, технологическую тележку, от личающееся те тем, что, с целью повышения производительности за счет непрерывности работы при возведении тоннельной обделки и уменьшения материалоемкости, ста- нина выполнена трехлучевой и снабжена опорными подпружиненными приводными катками, закрепленными на концах лучей, кареткой подвижно уста

5

0

новленнои в радиальных направляющих, выполненных на одном из лучей станины, закрепленными между двумя другими лучами дополнительными опорными катками, прикрепленными передним концом к спиральной плите дополнительными направляющими, расположенными между фрезой и лучом, в которых подвижно установлен блокоукладчик, выполненный в виде дистанционно управляемой каретки, удерживающая лапа которого снабжена многоступенчатым домкратом, при этом спиральная плита закреплена с передней стороны станины и снабжена по окружности со стороны обделки опорными роликами, прижимной пружиной, расположенной в месте монтажа блоков обделки, кожухом, охватывающим фрезу, установленную на каретке, хвостовая часть станины выполнена с кольцевым пазом, а технологическая тележка снабжена крошптейнами с роликами, установленными в кольцевом пазу станины, при- ,чем консольное устройство закреплено над фрезой на кожухе и выполнено в виде дополнительного многоступенчатого домкрата.

2. Устройство по П.1, отличающее ся тем, что дополнительные направляющие имеют прямолинейный участок, криволинейный и спиральный, закрепленный на хвостовой части станины.

Фиг.1

ff / v

. isV sSs, vv4 NS - /II

J

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗИРОВАННЫЙ ЩИТОВОЙ КОМПЛЕКС ДЛЯ СООРУЖЕНИЯ ТОННЕЛЕЙ СО СБОРНОЙ ОБЖАТОЙ В ПОРОДУ ОБДЕЛКОЙ | 1988 |

|

RU2018677C1 |

| Самоходная опалубка | 1989 |

|

SU1693253A1 |

| Землеройная самоходная машина | 1954 |

|

SU114604A1 |

| УСТРОЙСТВО ДЛЯ СООРУЖЕНИЯ ТОННЕЛЕЙ ГЛУБОКОГО ЗАЛОЖЕНИЯ В СЛАБОУСТОЙЧИВЫХ ГРУНТАХ МЕТОДОМ ОПЕРЕЖАЮЩЕЙ КРЕПИ | 1996 |

|

RU2103513C1 |

| УСТРОЙСТВО для ВОЗВЕДЕНИЯ СВОДА ПОДЗЕМНОГОСООРУЖЕНИЯ | 1970 |

|

SU265928A1 |

| Устройство для возведения сводовой части сборной обделки тоннеля | 1983 |

|

SU1209886A1 |

| АГРЕГАТ ДЛЯ ВОЗВЕДЕНИЯ ТОННЕЛЕЙ В НЕУСТОЙЧИВОМ ГРУНТЕ С ОБЖАТИЕМ В НЕГО СБОРНОЙ ОБДЕЛКИ | 1966 |

|

SU214572A1 |

| ПРОХОДЧЕСКИЙ АГРЕГАТ | 1991 |

|

RU2011831C1 |

| Агрегат для возведения калоттной прорези тоннеля | 1980 |

|

SU1114795A1 |

| СПОСОБ ВОЗВЕДЕНИЯ УЧАСТКА ВНУТРИГОРОДСКОЙ КОЛЬЦЕВОЙ ТРАНСПОРТНОЙ МАГИСТРАЛИ МЕГАПОЛИСА | 1999 |

|

RU2152470C1 |

Изобретение позволяет повысить производительность устр-ва за счет непрерывности работы и снизить себестоимость за счет уменьшеййя материалоемкости. Для этого станина (С) 13 устр-ва вьтолнена трехлучевой. На концах лучей 42 закреплены подпружиненные приводные опорные катки (ОК) 43. В радиальных направляющих, .выполненных на одном из лучей 42, подвижно установлена каретка, на которой установлена оснащенная резцаJS С JS J4 I (Л / 1C 00 со со ;о о

/

/

fpiLZ.3

фаг.47 ff 10

Л-Л

tiz.5

Фаг. 6

32

9иг.9

у

А

37

.

;

(Puz.f0

fpu2.11

50

61

J5

Jf

U2.f2

4 7 B 21 4. 5-/ 2

27 5A

.

55 5i

. /J

hr

.B

::Я-А

. /J

hr

26 5 SO 57 51

fPu2.1

54

f 56 53

г./5

| ЩИТ ДЛЯ ПРОХОДКИ ТОННЕЛЯ | 0 |

|

SU369210A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| СОСТАВ ПОКРЫТИЯ ВЫСОКОГЛЯНЦЕВОЙ БУМАГИ | 0 |

|

SU378585A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| СПОСОБ ЩИТОВОЙ ПРОХОДКИ ДЛЯ ГОРНЫХ ВЫРАБОТОК | 1972 |

|

SU419626A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Маршак С.А | |||

| и др | |||

| Строительство подземных сооружений с помощью проходческих щитов | |||

| М.: Недра, 1967, с | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| . | |||

Авторы

Даты

1987-01-15—Публикация

1985-03-04—Подача