пус 2 с камерой 8 круглого сечения. Высота корпуса 2 соответствует шести его диаметрам. Для производства сыра проводят нормализацию, пастеризацию и подготовку молока к свертыванию.-Сырный сгусток обрабатывают. Готовое сырное зерно загружают в камеру 8 при вертикальном положении корпуса 2 и просаливают рассолом. Здесь же последовательно проводят формование, разрезание и созревание. Формование сыра осуществляют в столбе сырной массы в течение 40-50 мин, каждые

1

Изобретение относится к сыродельной промышленности и может быть использовано для производства сыра в полевых условиях.

Целью изобретения является упрощение технологии и сокращение продолжительности изготовления сыра в полевых условиях.

Согласно предлагаемому спрсобу после процессов нормализации молока, его пастеризации, подготовки молока к свертыванию и обработки сырного сгустка.осуществляют формование, разрезание, созревание в одном устройстве. Формование сыра осуществляют в столбе сырной массы в течение 40- 50 мин с переворачиванием его каждые 5-10 мин и последующим разделением дренажными дисками на низкоцилиндрические бруски, причем прессование проводят одновременно с созреванием в столбе сырной массы в течение 20- 22 ч при периодическом переворачивании вначале 3-4 раза через каждые 30 мин, а затем 2 раза через каждые 8-10 ч.

В устройстве для производства сыра, содержащем станину и корпус с камерой круглого сечения, корпус вы- ..полнен разъемным вдоль его продольной оси и состоит из двух шарнирно соединенных полуцилиндров с тепло- обменной рубашкой, при этом высота корпуса соответствует шести его диаметрам, а на станине он закреплен с возможностью поворота вокруг своей поперечной оси.

284А87

5-10 мин корпус 2 переворачивают во- круг поперечней оси на 180°. Затем корпус 2 переводят в горизонтальное положение и сырную массу дренажны- ми дисками 16 разделяют на низкоцилиндрические бруски. Прессование проводят одновременно с созреванием в столбе сырной массы в течение 20-22 ч при периодическом переворачивании. Вначале переворачивают 3-4 раза через каждые 30 мин, затем - 2 раза через каждые 8-10 ч, Созревший сыр парафинируют. 2 с.п. .ф-лы, 2 ил.

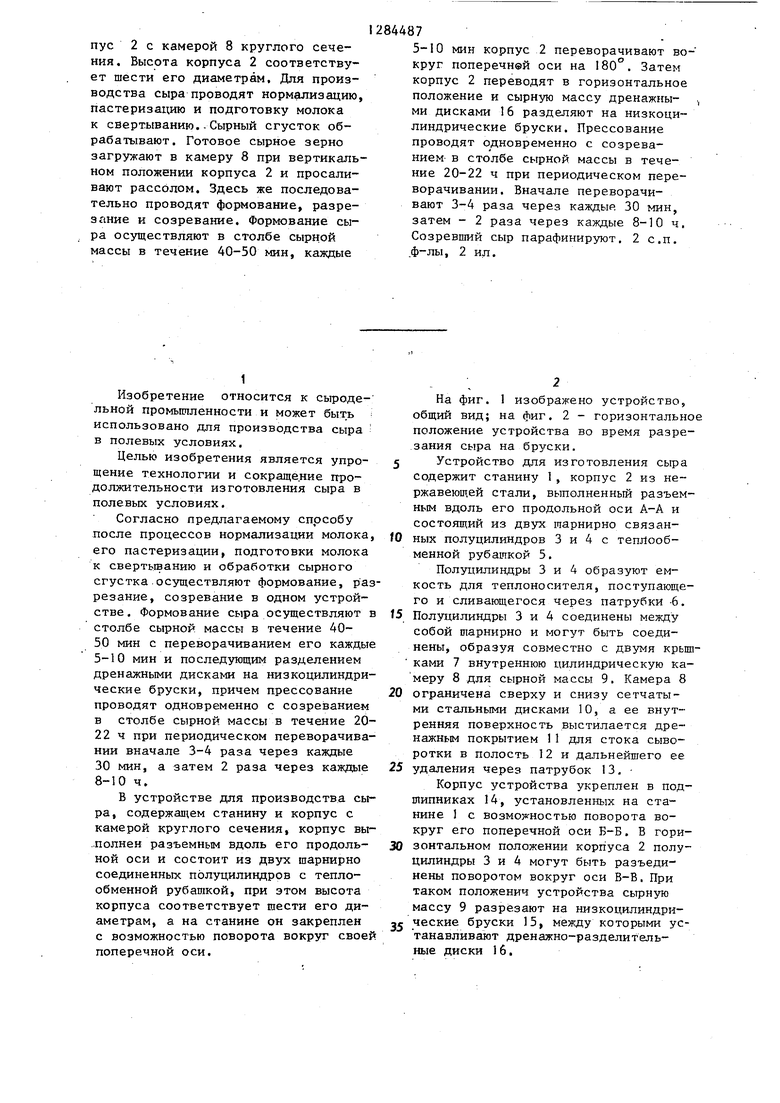

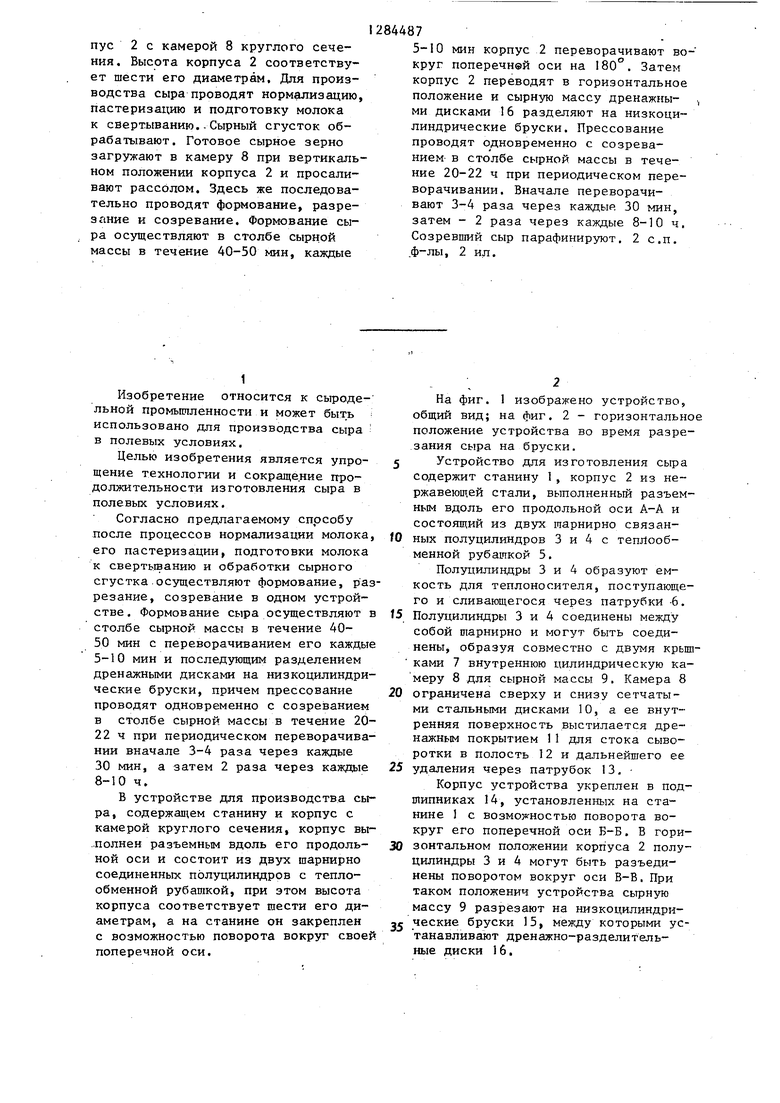

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - горизонтальное положение устройства во время разрезания сыра на бруски.

Устройство для изготовления сьфа содержит станину 1, корпус 2 из нержавеющей стали, выполненный разъемным вдоль его продольной оси А-А и состоящий из двух тарнирно связанных полуцилиндров 3 и 4 с тепЛооб- менной рубашкой 5.

Полуцилиндры 3 и 4 образуют емкость для теплоносителя, поступающего и сливающегося через патрубки -6.

Полу1хилиндры 3 и 4 соединены между собой шарнирно и могут быть соединены, образуя совместно с двумя крьш- ками 7 внутреннюю цилиндрическую ка- меру 8 для сырной массы 9. Камера 8

ограничена сверху и снизу сетчатыми стальными дисками 10, а ее внутренняя поверхность выстилается дренажным покрытием 11 для стока сыворотки в полость 12 и дальнейшего ее

удаления через патрубок 13,

Корпус устройства укреплен в подшипниках 14, установленных на станине I с возможностью поворота вокруг его поперечной оси Б-Б. В горизонтальном положении корпуса 2 полуцилиндры 3 и 4 могут быть разъединены поворотом вокруг оси В-В, При таком положении устройства сырную массу 9 разрезают на низкоцилиндрические бруски 15, между которыми ус- танавливают дренажно-разделитель- ные диски 16.

Высота корпуса устройства нахо- дится в соотношении с его внутренним диаметром как 6:1.

Технологический процесс производства сыра с использованием предлагаемого устройства в полевых условиях осуществляется в следующей последовательности.

Молоко с кислотностью не вьппе 19°Т фильтруют, нормализуют и пастеризуют при 70-72°С без выдержки и оклаяздают до 32-34°С

В молоко вносят 40%-ный водный раствор хлористого кальция из расчета 10-40 г безводной соли на 100 кг молока, активизированную закваску (биопрепарат № 2) в количестве 0,5- 0,8% и раствор сычужного фермента для свертывания молока в течение 25- 30 мин.

Постановку зерна проводят разрезанием сырного сгустка ножами (сырными лирами), вымешивая в течение 10- 15 мин. Получив сырные зерна величиной 7-8 мм, вымещивают массу перед вторым нагреванием еще

Сырную массу, перемепивая в течение 10-15 мин, нагревают до 38- 41°С, вымешивают 20-30 мин до получения готового зерна величиной 5- 6 мм.

Сырное зерно с сывороткой сливают через патрубки самотеком в ванну с перфорированным внутренним съемным дном, устланным лавсаном или серпянкой, затем всю сыворотку удаляют .

Для уменьшения содержания молочного сахара в сырной массе с целью оптимизации молочно-кислого брожения в процессе созревания сыра, зерно промывают в течение 5-10 мин пастеризованной (80-85 с) и охлажденной (34-36°С) водой в количестве 10-15% к исходному молоку, сливая через ггатрубок остаточную сыворотку с водой. Сырное зерно промывают душевой установкой трехкратно, прерывая подачу воды на 1-2 минуты.

Готовое сырное зерно, полученное, например, из 600-800 кг молока, вместе с оставшейся в нем сывороткой насыпью загружают в камеру 8 при вертикальном положении корпуса 2.

Сырное зерно просаливают в течение 10 мин, заливая через патрубок 13 крьшхки 7 устройства пастеризованный (85 с) и охлажденный (36 С) 5%-ный раствор Поваренной соли в

количестве 12-16 л (из расчета 2 л на 100 кг исходного молока).

Формование сырной массы осуществляют самопрессованием при периоди- 5 ческом переворачивании корпуса 2

устройства вокруг поперечной оси Б-Б на ISO через каждые 5-10 мин в течение 40-50 мин. При этом сырная масса брусков сохраняет достаточO ную упругость и клейкость, обуслов- ливакщее дальнейшее уплотнение сырной массы, удаление сыворотки и образование хорошо замкнутого поверхностного слоя (корки).

5 Сыр разрезают в следующей последовательности: фиксируют корпус 2 устройства в горизонтальном положении, открывают верхний полуцилиндр 3, выстилают дренажное покрытие 11

0 (лавсан или серпянка) на внутреннюю поверхность нижнего полуцилиндра 4 в части его, свободной от сыра, разрезают блок сыра на цилиндрические бруски 15 высотой 8-10 см,

5 переносят их на лавсан или серпянку, устанавливают между ними дренажные диски 16, обернутые хлопчатобумажной материей, покрывают поверхность сыра выстилающим лавсаном (или

0 серпянкой), натягивая его в продольном и радиальном направлениях, завязывают концы лавсана с обеих сторон в виде мешка, закрывают верхний полуцилиндр 3 и переводят корпус 2

г устройства в вертикальное положение. Прессование сыра осуществляется в течение 20-22 ч под давлением столба сырных брусков 15 при периодическом переворачивании корпуса 2 уст0 ройства вначале 3-4 раза через каждые 30 мин, затем два раза через 8-10 ч. Таким образом, нижележащие слои находятся под давлением массы вьшележа- щих сырных брусков 15.

Для образования плотного поверх- ностного слоя сыра без пор,отпечатков и складок после 1,5-2-часового прессования проводят однократную перепрессовку, располагая бруски 15. плотно один к другому, расправляя дренажное покрытие разделительных дисков 16 и натягивая выстилающий лавсан.

Созревание сыра происходит одно5

0

55

временно с процессом прессования в течение 20-22 ч при 29-31°С. Интен- сивное развитие молочнокислого брожения при 29-31 С ускоряет резкое увеличение концентрации молочнрй кислоты в сыре в первые же сутки, что обусловливает гибель вредной и болезнетворной микрофлоры и предотвращение его вспучивания.

Пример. Профильтрованное и нормализованное молоко пастеризуют при 71°С и затем охлаждают до 33°С. Вйосят 40%-ный водный раствор хлористого кальция в количестве 250 г безводной соли на 1000 кг молока, закваску в количестве 0,6% и раствор сычужного фрагмента. Через 25 мин проводят постановку зерна до величины его 6 мм. Сыворотку отделяют зерно промьшают пастеризованной и охлажденной водой. Готовое зерно загружают насыпью в камеру, просаливают 10 мин в 5%-ном рассоле, затем формуют сырн- то массу 45 мин, переворачивая через каждые. 5 мин, После этого сыр разрезают на низкоцилшздричес- кие бруски и проклад,ывают между ш- ми дренажные диски. Последующее прессование осуществляют одновременно с созреванием при 30 С в течение 21 ч при периодическом переворачивании сначала 3 раза в течение 30 мин а затем дваждгл через 10 ч.

Получаемый сыр имеет слабовыраженный кисломолочный вкус, легкий аммиачньш запах, плотную и пластичную консистенцию. Содержание жира в сухом веществе сыра составляет 45%, влаги - 42%, соли 1,6%, активная кислотность равна 5,4. Формула изобретения

1. Способ производства сыраэ предусматривающий нормализацию молока, пастеризацию, подготовку молока к свертыванию, обработку сырного сгустка, формование, прессование, посолку в рассоле, созревание и парафинирование, о тлич ающий- с я тем, что, с целью упрощения технологии и сокращения продолжительности изготовления сыра в полевых услойиях, формование, разрезание и

созревание проводят последовательно в одном устройстве, при этом формование сыра осуществляют в столбе сырной массы в течение 40-50 мин с переворачиванием его каждые 5-10 мин

5 и последующим разделением дренажными дисками на низкоцилиндрические бруски, причем прессование проводят одновременно с созреванием в столбе сырной массы в течение 20-22 ч

0 при периодическом переворачивании вначале 3-4 раза через каждые 30мин, а затем - 2 раза через каждые 810 ч. I

2. Устройство для производства сыра, содержащее станину и корпус с камерой круглого сечения, о т л и- чающееся тем, что, с целью упрощения технологии и сокращения продолжительности изготовления сыра, корпус выполнен разъемным вдоль его продольной оси и состоит из двух тарнирно соединенных полуцилиндров с теплообменной руба1лкоЙ5 при этом высота корпуса соответствует шести его диаметрам, а на станине он закреплен с возможностью поворота: вокруг своей поперечной оси.

5

0

5

BfflfflllH

Заказ 7А90/

Фыг.2

Тираж 531

Подписное

Произв.-полигр. np-Tne, г, Ужгород, ул. Проектная 4

| название | год | авторы | номер документа |

|---|---|---|---|

| МЯГКИЙ СЫЧУЖНЫЙ СЫР "КОЛОРИТ" И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2008 |

|

RU2414138C2 |

| СПОСОБ ПРОИЗВОДСТВА РАССОЛЬНОГО СЫРА | 2009 |

|

RU2417616C2 |

| МЯГКИЙ СЫЧУЖНЫЙ СЫР "РАВИСМАН" И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2008 |

|

RU2379902C2 |

| СПОСОБ ПРОИЗВОДСТВА МЯГКОГО ДИЕТИЧЕСКОГО СЫРНОГО ПРОДУКТА "ЗЕБРА" | 2010 |

|

RU2467584C2 |

| Способ производства сыра "российский | 1973 |

|

SU477715A1 |

| Способ производства сыра | 1987 |

|

SU1577747A1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРА | 2022 |

|

RU2819242C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЯГКОГО СЫРА ИЗ СОЕВОЙ ЭМУЛЬСИИ | 1999 |

|

RU2170517C2 |

| СПОСОБ ПРОИЗВОДСТВА МЯГКОГО СЫЧУЖНОГО СЫРА ДЛЯ ДИЕТИЧЕСКОГО ПИТАНИЯ | 2000 |

|

RU2166857C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЯГКОГО СЫРА | 1998 |

|

RU2124296C1 |

Изобретение относится к сыродельной промышленности и позволяет упростить технологию и сократить продолжительность изготовления сыра в полевых условиях. Два шарнир- но соединенных полуцилиндра с теп- лообменной рубашкой 5 образуют разъемный вдоль продольной оси корСЛ

| Сборник технологических инструкций по производству твердых сыпучих сыров | |||

| М | |||

| , ЦНШТЭИ СССР, 1974, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Техника и технология получения сырной массы, формования и прессования сыр-а | |||

| Обзорная информация ЦНИИТЭИ НМЛ СССР | |||

| М., 1979, с | |||

| Солесос | 1922 |

|

SU29A1 |

| Способ производства сыра "дагестанский | 1981 |

|

SU963492A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| СПОСОБ ФОРМОВАНИЯ И ПРЕССОВАНИЯ СЫРА | 0 |

|

SU284592A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-01-23—Публикация

1985-01-28—Подача