1 12

Изобретение относится к обработке резанием и может быть использовано на станках преимущественно токарной группы.

Целью изобретения является повы- шение точности измерения, упрощение тарирования, расширение области применения также и на обработку неэлектропроводных материалов путем измерения термо-ЭДС, возникающей в материаде режущего инструмента.

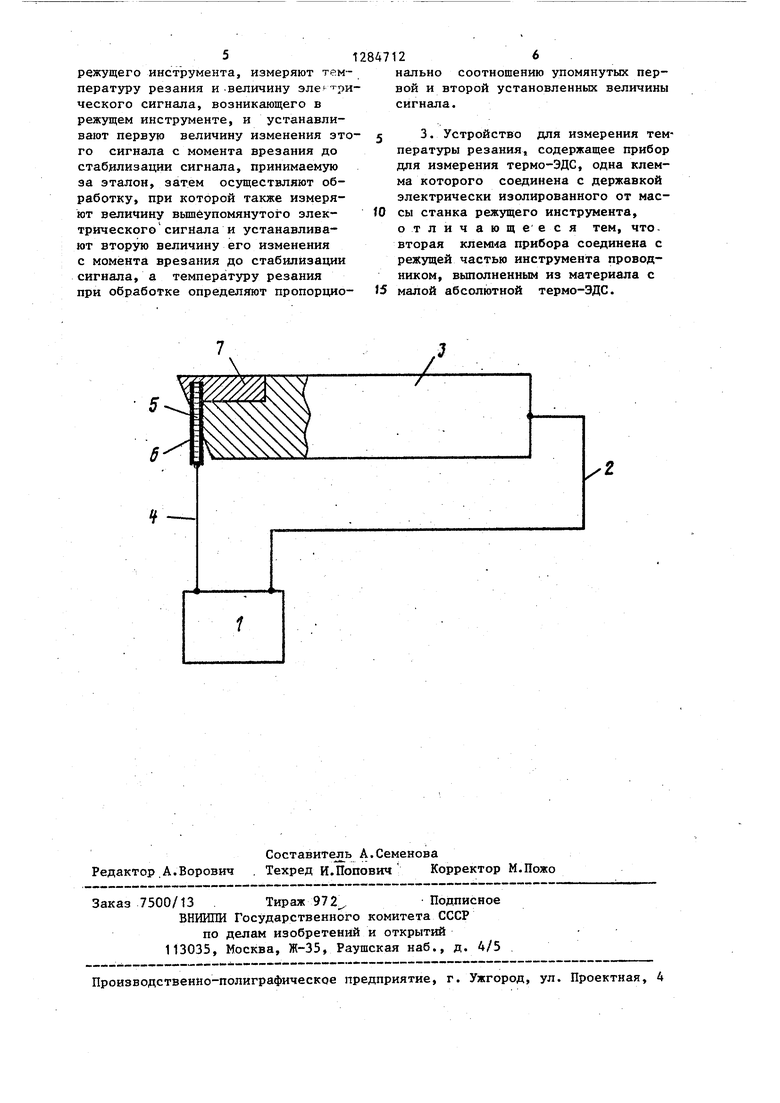

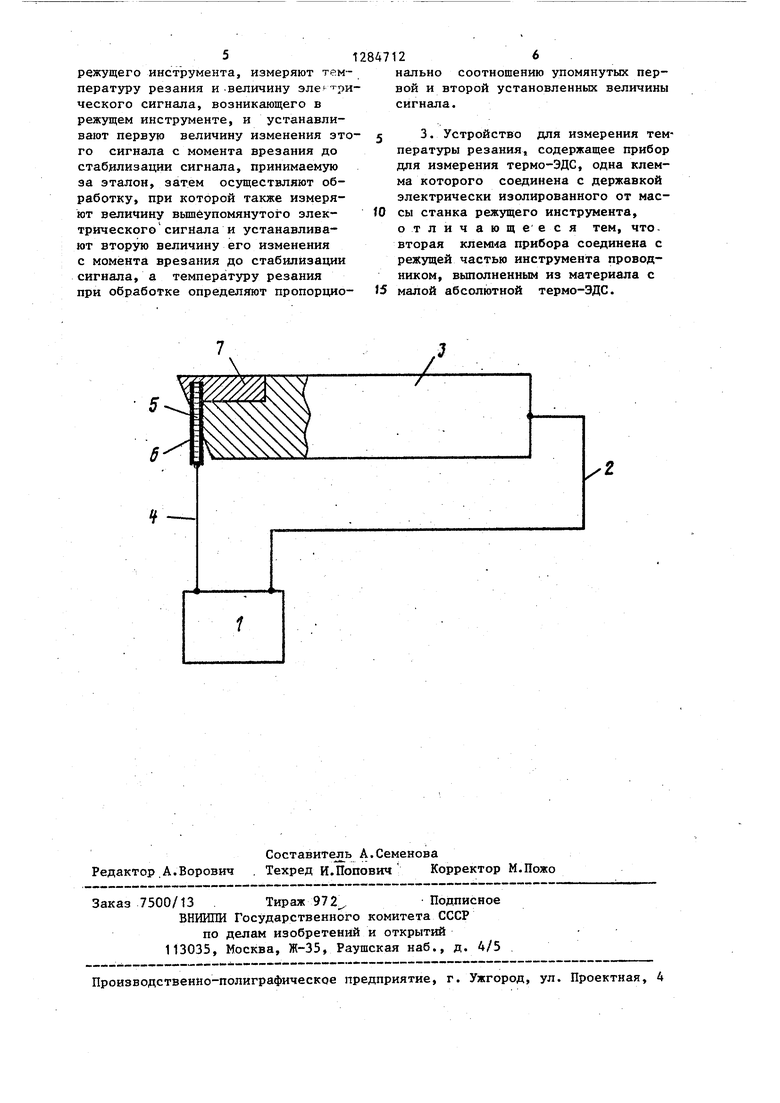

На чертеже показана схема устройства для измерения температуры резания.

Способ основан на том,что инстру :Мент является с одной стороны, физическим телом, непосредственно реализующим резание, т.е. телом, на одном конце котор.ого происходит изменение температуры от комнатной до темпера туры резания. С другой стороны, инструмент - единственное тело в зоне обработки, которое в процессе резания существенно не меняется.По

-

этому его термоэлектрические свойст- ва также неизменные, могут быть использованы для суждения о темпера- туре резания.

Если при тарировании в инструмен- те искуственно создать градиент тем- пературы, то появление измеряемой термо-ЭДС в нем суть термоэлектрическая реакция инструмента на нагрев зависящая только от абсолютной тер

мо-ЗДС материала резца и распреде ления температур и их уровня. Следо вательно, данные тарирования, т.е. соответствие температуры и термо- ЭДС в резце, не изменяются при смене обрабатываемого материала..

При резании измеряют некий интегральньц сигнал, определяемый главным образом ЭДС резания, но включающий в себя в качестве парциальной составляющей возникшую в инструменте термо-ЭДС. Выделение этой парциальной составляющей осуществляют, сравнивая изменение сигнала, вызванное прогревом инструмента, т.е:. с момента, врезания до стабилизации сигнала, когда возникает стационарное тепловое состояние, с эталонной термо-ЭДС, полученной ранее при создании в режущем инструменте постоянного градиента температзфы..

При невозможности создания в режущем инструменте постоянного градиента температуры (например,из-за

5

15

20

25

- -

:. 35

40

45 J

22

малых размеров инструмента) осуществляют резание материала, химически тождественного материалу рез-, ца и отличающегося только термообработкой. В таком контакте ЭДС резания мала, что позволяет установить величину изменения электрического сигнала с момента врезания до его стабилизации. Определив температуру резания каким-либо из известных способов, например оптическим, используют эту первую величину изменения сигнала как эталон. Осуществляя резание исследуемого материала и вновь устанавливая изменение элек-. трического сигнала, о температуре резания исследуемого материала судят по соотношению первоначального (эталонного) и вновь установленного упомянутых изменений.

При использовании монолитного твердосплавного инструмента Т15К6, создавая в нем градиент температуры от комнатной до температуры испарения жидкого азота (-196°С) путем охлаждения его торца, противоположного режущей части, получим, что при дости- женип максимальной разности температуры йТ 20 -(-196°С) 216°С, в состоянии установившегося теплового равновесия, когда температурный градиент был постоянен, объемная термо- ЭДС в резце составила около 2 мВ и не зависела от обрабатываемого мате- .рнала.

- При последующей обработке стали 45 (V 150 м/мт-ш, S 0,1 мм/об, t 1 мм) новым неизношенкым резцом изменение электрического сигнала с момента врезания до его стабилиза- и,ии составило около 4,2 мВ. Следовательно, избыточная (по. от1 ошению к комнатной) температура вблизи вершины резца составляет

Т,

2164,2

453

иэв 2,0 а температура резания, определяемая :;.как сумма комнатной температуры и 50 избыточной, была около 470 . Характерно, что при износе резца до h 1,40 мм изменение сигнала составило уже 8,6 мВ, а следовательно, температура резания

55

2168,6

+ 10

950

ГГовышению точности измерений способствует стабилизаш я исходного теп312

левого состояния режущего инструмента, который должен перед резанием иметь одинаковую во всем-объеме .температуру.

Для иллюстрации применения спосо- ба без создания в режищем инструменте искусственного градиейта температуры рассмотрим обработку сырой стали Р18 каленым резцом Р18. При V 0-60 м/мин, S 0,05 мм/об, t 0,5 мм изменение интегрального электрического сигнала было инвариантно к скорости резания (для неизношенного резца) и составило около 0,9 мВ, а температура резания, изме- ряемая оптическим пирометром для V 60 м/мин - около 270 . По этим ,данным легко определить, например, увел ичение температуры резания из-за износа быстрорежущего инструмента. Изменение сигнала возросло на 0,2 мВ и составило 1,1 мВ. Следовательно, температура резания для изношенного резца составила

270-1,1

0,9

330 С .

Устройство для реализации способа содержит измерительный прибор 1, одна клемма которого соединена проводником 2 с задним (холодным в процессе резания) концом электрически изолированной от массы станка державки 3 режущего инструмента, а вторая клемма - проводником 4 и стержнем-электродом 5, изолированным стаканом 6, с режущей пластиной 7 инструмента.

Устройство работает следующим об- разом.

Перед резанием в инструменте создают постоянный градиент температуры, например, нагревом плас.тины вблизи вершины. При этом в объеме державки 3 и пластины 7 возникает ,объемная термо-ЭДС. В проводнике 2 температура при этом не изменяется и термо-ЭДС не возникает. Напротив, в свинцовом электроде 5 также возникает термо-ЭДС, которая из-за малости абсолютной термо-ЭДС свинца, мала. Интегральная термо-ЭДС, возникающая в инструменте, таким обра- зом, будет зафиксирована прибором 1 и принята за эталонную величину. Используя известные данные о температуре нагрева вершины пластины 7,

5

5

л

0

0

производят тарирование эталонной термо-ЭДС.

Осуществляют резание. При этом на вершине ПЛАСТИНЫ 7 будет температура, соответствующая температуре резания, и после прогрева пластины 7 и державки 3 показания прибора 1 соответствуют уже температуре резания, определяемой с помощью эталонной термо-ЭДС.

Дополнительное уменьшение искажений в электроде 5 возможно помещением стакана 6 в криогенную ванну, осуществляемое обычными средствами и не иллюстрируемое.

Таким образом, способ и устройство для его реализации позволяют повысить точность измерения и измерять температуру резания нёэлек- тродных материалов за счет исключения заготовки из цепи измерения.

Формула изобретения

1.Способ измерения температуры резания, при котором измеряют величину электрического сигнала, обусловленного термо-ЭДС, возникающей

в процессе обработки, отличающийся тем, что, с .целью повышения точности измерения, упрощения тарирования и расширения области применения, перед резанием инструмент подвергают температурному воздействию, создавая в нем постоянный градиент температуры и измеряют величину возникающей в нем термо-ЭДС, которую прини1 а- ют за эталон, затем осуществляют резание и устанавливают величину изменения электрического сигнала, возникающего в режущем инструменте, с момента врезания до его ста билизации, а о температуре резания судят по соотношению величин упомянутых термо-ЭДС и изменения

.электрического сигнала. I

2.Способ измерения температуры

резания, при котором измеряют величину электрического сигнала,обусловленного термо-ЭДС, возникающей в процессе обработки, о т л и ч а- ю щ и и с я тем, что, с целью спо- вьш1ения точности измерения, упрощения тарирования и расширения ласти применения, перед обработкой осуществляют резание материала, химически тождественного материалу

режущего инструмента, измеряют температуру резания и .величину эле ческого сигнала, возникающего в режущем инструменте, и устанавливают первую величину изменения этого сигнала с момента врезания до стабилизации сигнала, принимаемую за эталон, затем осуществляют обработку, при которой также измеряют величину вышеупомянутого электрического сигнала и устанавливают вторую величину его изменения с момента врезания до стабилизации сигнала, а температуру резания при обработке определяют пропорцио

нально соотношению упомянутых первой и второй установленных величины сигнала.

3. Устройство для измерения температуры резания, содержащее прибор для измерения термо-ЭДС, одна клемма которого соединена с державкой электрически изолированного от массы станка режущего инструмента, отличающееся тем, что. вторая клемма прибора соединена с режущей частью инструмента проводником, выполненным из материала с малой абсолютной термо-ЭДС.

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения температуры резца естественной термопарой | 2017 |

|

RU2650827C1 |

| Способ тарирования естественной термопары резец-деталь | 2020 |

|

RU2734315C1 |

| Способ тарирования естественной термопары резец-деталь | 2022 |

|

RU2792519C1 |

| СПОСОБ ТАРИРОВАНИЯ ЕСТЕСТВЕННОЙ ТЕРМОПАРЫ В ПРОЦЕССЕ ВРЕЗАНИЯ | 2012 |

|

RU2505380C1 |

| Способ тарирования естественной термопары деталь-резец | 1986 |

|

SU1364437A1 |

| СПОСОБ ИЗМЕРЕНИЯ ВЕЛИЧИНЫ ТЕРМОЭДС ЕСТЕСТВЕННОЙ ТЕРМОПАРЫ ИНСТРУМЕНТ - ДЕТАЛЬ | 1997 |

|

RU2117557C1 |

| Способ тарирования естественной термопары резец-деталь | 1984 |

|

SU1171218A1 |

| УСТРОЙСТВО ДЛЯ ТАРИРОВАНИЯ ЕСТЕСТВЕННОЙ ТЕРМОПАРЫ | 2012 |

|

RU2520291C2 |

| Способ измерения износа режущего инструмента | 1986 |

|

SU1415151A1 |

| Способ тарирования естественной термопары сверло-заготовка | 2024 |

|

RU2833303C1 |

Изобретение относится к обработке резанием и может использоваться, например, на станках токарной группы, Изобретение позволяет повысить точность измерения и расширить область его применения. Существо изобретения состоит Б том, что перед резанием создают постоянный Градиент температуры в режущем инструменте и величину возникающей термо-ЭДС принимают за эталон, а при резании устанавливают величину изменения электросигнала с момента врезания до стабилизации и 0температуре резания судят по соотношению величин упомянутых тёрмо-ЭДС и изменения сигнала. 3 с.п. ф-лы, 1ил. (/) с ьз ГС

Редактор А.Ворович

Составите21ь А.Семенова

Техред И.Попович Корректор М.Пожо

Заказ 7500/13 Тираж 972, Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Адаптивное ynpaaJfieHHe станками | |||

| /Под ред | |||

| Балакшина Б.С | |||

| М., 1973, с.296-310. |

Авторы

Даты

1987-01-23—Публикация

1985-06-14—Подача